齿轮传动环向铅剪切阻尼器的试验研究与数值模拟

2021-10-18石路炜彭凌云苏经宇尹祎文康迎杰

石路炜, 彭凌云, 苏经宇, 尹祎文, 康迎杰

(1.北京工业大学 工程抗震与结构诊治北京市重点试验室,北京 100124;2.清华大学 土木水利学院,北京 100084)

金属阻尼器具有机理明确、构造简单、耗能稳定及造价低廉等特点,且具备低屈服点和屈服后有良好滞回能力的优点,越来越受到国内外学者的重视[1]。其构造和形式也较丰富,其中软钢和铅常被作为金属阻尼器的耗能材料。

软钢阻尼器是利用低碳钢优良的塑性变形性能,在进入塑性后表现出优异的延性和滞回特性,有较好的变形跟踪能力,取材方便易于加工,且环境条件对其力学性能没有明显的影响[2]。常见的软钢阻尼器主要包括加劲阻尼器、圆环阻尼器、剪切钢板阻尼器等。虽然软钢阻尼器有诸多优势,但是其疲劳寿命较短,多次加载后易产生疲劳损伤,需要进行维护或更换,且大变形能力不足,从而这些缺点限制了金属阻尼器的应用与发展[3]。

和软钢相比,铅的塑性变形能力更为突出,具有较高的柔性和延展性,常温下能够回复和再结晶,大变形不会断裂等特点[4-5]。这一材料特性也决定了铅阻尼器的突出优点:具有良好的稳定性和耐久性、优异的大行程能力以及较高的疲劳寿命等,因而得到工程界的广泛认可。目前较为常见的铅阻尼器主要有铅挤压阻尼器、铅剪切阻尼器、圆柱形铅阻尼器等,其中铅剪切阻尼器因机理明确,性能稳定,得到了更广泛的研究[6-12],并在实际工程中得到普遍应用,取得良好的减震效果[13-14]。

铅剪切阻尼器的工作原理是利用铅受剪屈服后产生的塑性变形来耗能,国内外的学者也在此做了大量的研究工作。铅剪切阻尼器是由新西兰Penguin Engineering公司最早研制。随后Robinson Seismic公司研发了PVD(penguin vibration damper)和RVD(robinson vibration damper)两种类型的铅剪切阻尼器。李冀龙等基于理想弹塑性本构关系,推导了铅剪切阻尼器的两个阻尼器模型,并证明了非均匀模型的最大阻尼力是均匀模型的极限阻尼力,以极限阻尼力和屈服位移为参数,给出阻尼器的设计方法。王铁英等通过试验得出了铅剪切阻尼器的滞回模型。王宝顺等提出了一种改进型大行程板式铅剪切阻尼器的构造和设计方法,通过模拟仿真和性能试验结果进一步验证该阻尼器具有更优越的出力、耗能能力和稳定性,且提出的阻尼力计算方法合理,在长周期地震动中高层建筑结构获得的减震率较高。

为满足实际工程需要,结合铅剪切阻尼器的优点,提出一种齿轮传动环向铅剪切阻尼器(gear drive-circumferential shear lead damper,GD-CSLD)。基于铅材常温动态回复再结晶性能,并通过齿轮齿条配合使该阻尼器具有理论上无疲劳损伤及无位移上限的优良特征。根据核心耗能部件的构造对3个不同剪切轴截面的模型试件进行了数值模拟和试验研究,选择最优剪切轴截面方案设计加工了GD-CSLD,通过性能试验对该阻尼器的滞回性能、疲劳性能进行研究。基于有限元分析和试验结果,对该阻尼器耗能机理进行分析。

1 核心耗能部件的模型试件研究

1.1 核心耗能部件的模型试件基本构造及耗能原理

本文所提出的GD-CSLD的基本设计思路是在齿轮内部置入铅体形成耗能部件,通过齿条驱动使齿轮内部铅体发生环向剪切并产生塑性变形,达到耗能的目的。

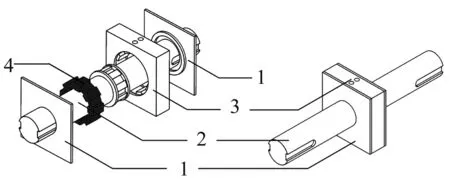

为验证铅环向剪切耗能这一机制的可行性,首先基于其核心耗能部件的工作原理设计了模型试件,从而通过模型试件的试验研究来探究铅环向剪切耗能这一机制的可行性。模型试件由两个盖板、剪切轴、扭转件和铅四部分组成,如图1(a)所示。在扭转件的内部和剪切轴之间形成一个可以剪切铅体的空腔构造,并在扭转件的外侧开有灌铅孔和排气孔。组装完成后将熔融状态下的铅均匀地灌入到模型试件的空腔之中,并保证铅体灌满无空隙,且浇铸密实无缩孔。其次将两个盖板和扭转件连接为一个整体,当与剪切轴发生相对转动时,腔内的铅体就会发生环向剪切屈服,产生塑性变形,从而达到耗能的目的。除此之外,盖板和剪切轴上的凸缘可使相对转动的铅体独立成为两部分,进而不考虑铅的侧向钢-铅摩擦作用,仅研究铅在剪切作用下的滞回性能。

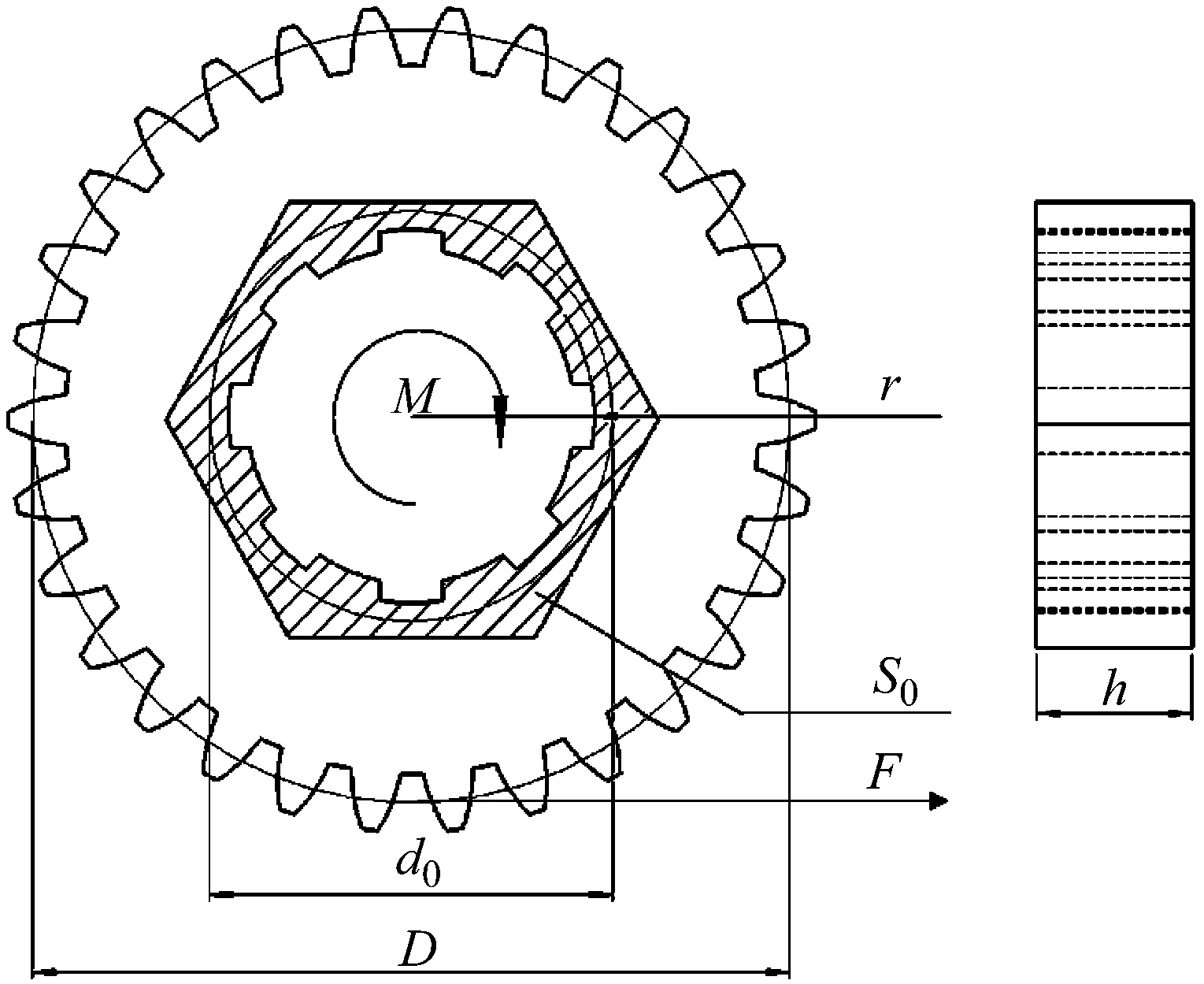

同时基于此基本构造共设计加工了3个不同剪切轴截面形式的模型试件,分别为花键型、六角型和十字型,旨在找出较优的剪切轴截面形式,如图1(b)所示。各试件的剪切面积均相同,铅体厚度h为24 mm,铅的环向剪切半径r为30 mm。

1.盖板; 2.剪切轴; 3.扭转件; 4.铅。

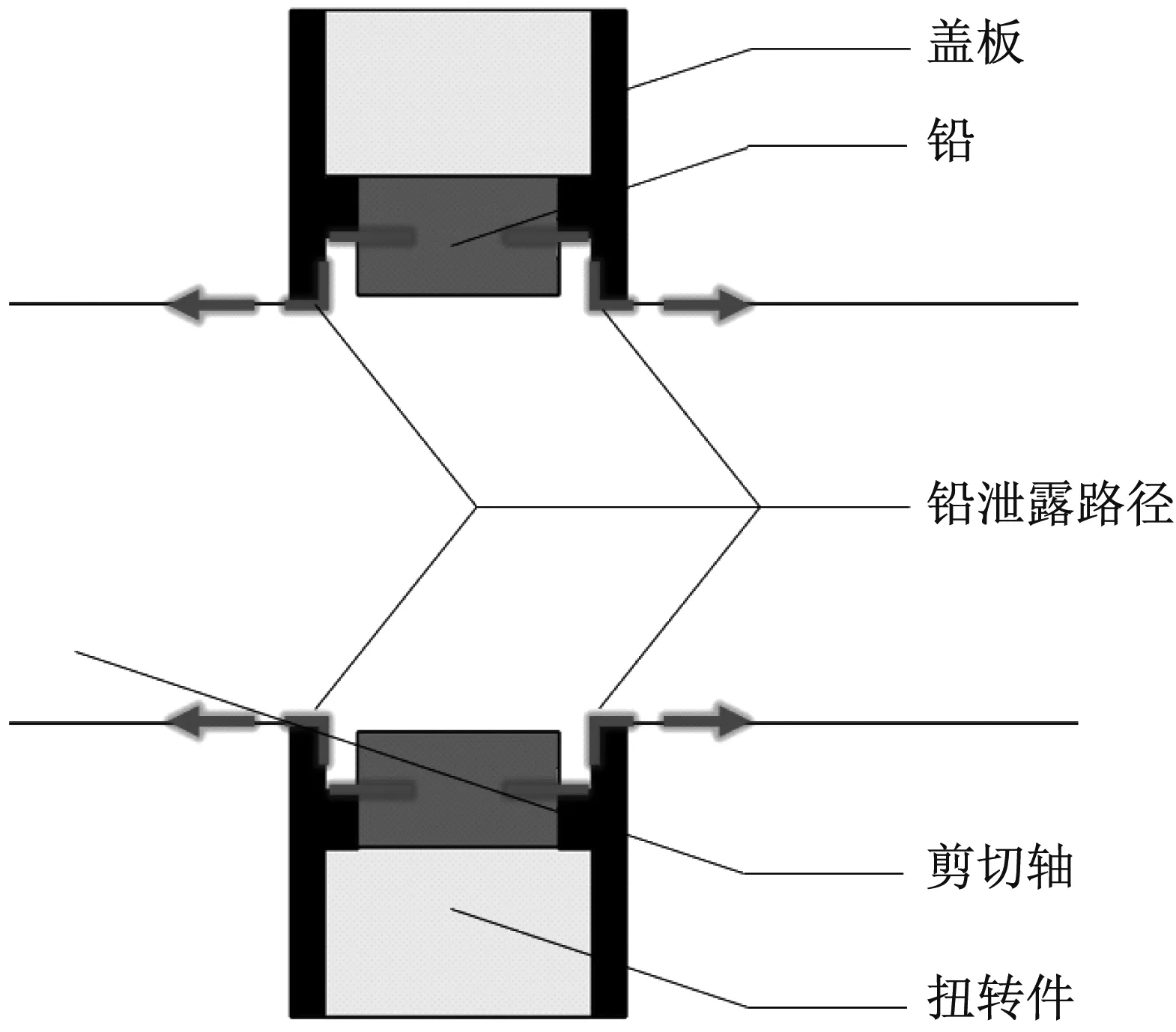

同时,在该模型试件的设计中考虑了铅在浇铸以及工作状态过程中的密封问题,可通过多次改变铅泄露路径方向的构造措施得以实现,如模型试件沿轴线的剖视图所示。通过该形式的构造密封措施,可实现良好的密封效果,并且达到了保证性能稳定和避免环境污染的目的。模型试件沿轴线的剖视图,如图2所示。

图2 模型试件沿轴线的剖视图

1.2 模型试件的纯剪切力学模型

在计算模型试件的阻尼力时,可用李冀龙等推荐的非均匀变形的阻尼力模型来建立模型试件的纯剪切力学模型,即铅剪切阻尼器的变形实际上是中性轴处变形最大,随着位移的增加,塑性区不断扩展,从而利用均匀模型计算的最大阻尼力(屈服剪力)为非均匀变形模型的极限阻尼力。铅块在工作时假定为理想弹塑性材料,取模型试件1的截面形式为例,并以铅块作为研究对象,其构造和受力示意图,如图3所示。

图3 铅块构造和受力示意图

剪切轴和扭转件相对转动时,假定在剪切轴的外表面形成理想剪切面,不考虑转动时铅侧向的钢-铅摩擦影响,建立模型试件的纯剪切力学模型过程为

M=Aτyr

(1)

(2)

A=2πrh

(3)

式中:M为模型试件的铅剪切屈服扭矩;A为剪切面积;r为剪切半径;h为铅块厚度;τy为屈服剪应力;σy为铅的等效屈服应力;将式(2)和式(3)代入式(1)中得到模型试件的铅剪切屈服扭矩为

(4)

式中:等效屈服应力σy取19.6 MPa;可将文中剪切半径r(30 mm)和铅块厚度h(24 mm)代入式(4)得到初步的理论设计值,计算结果约为1 564 N·m。铅剪切阻尼器的阻尼力较为稳定,屈服后的刚度可以忽略不计,所以铅剪切阻尼器的滞回曲线一般呈现矩形。因此,由式(4)计算得到模型试件的阻尼力后即可建立其力学模型。

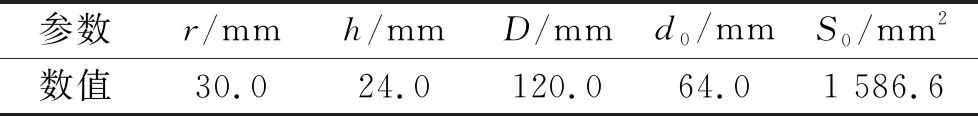

1.3 模型试件的试验研究

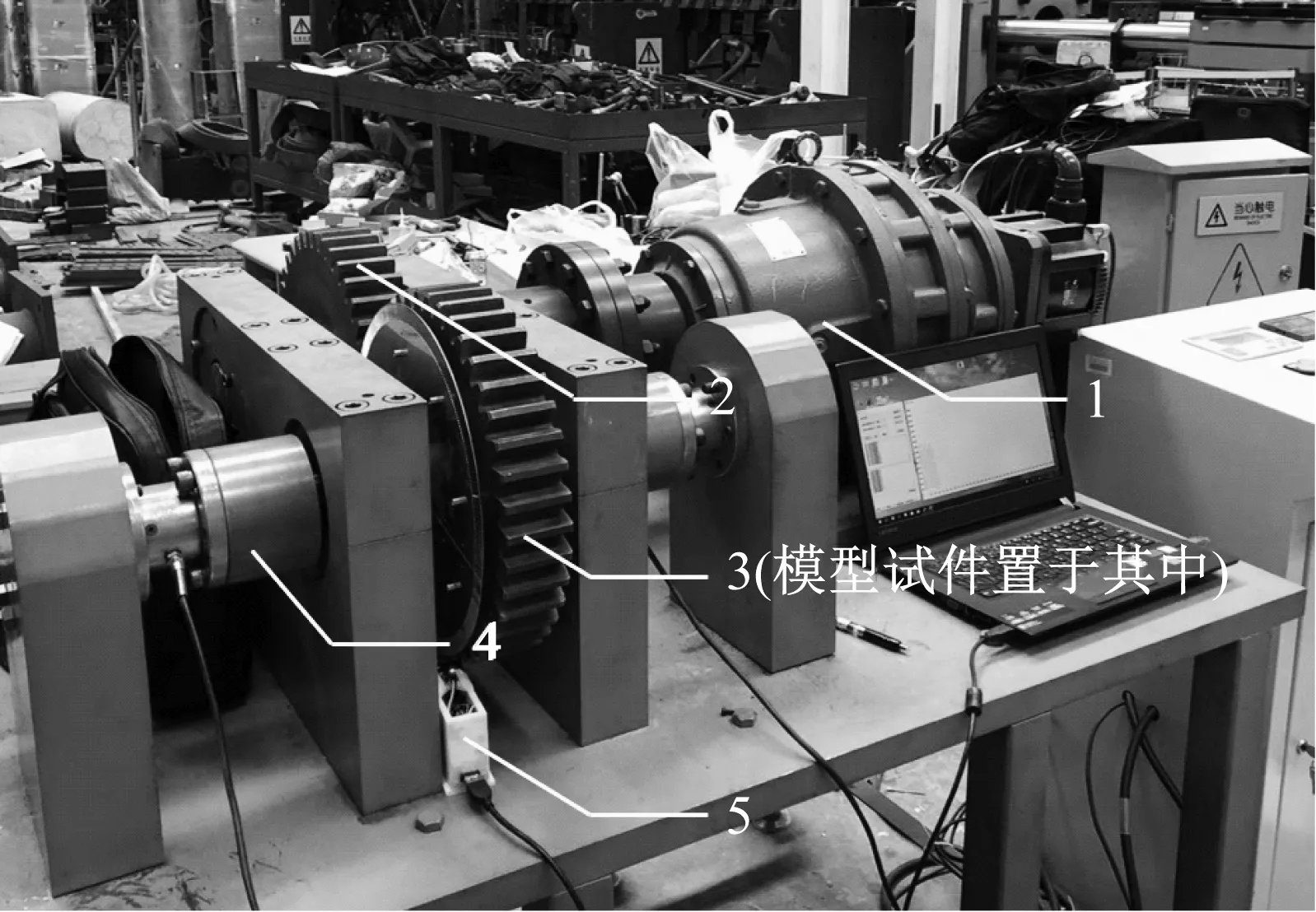

为探究铅环向剪切耗能机制的可行性以及找出较优的剪切轴截面形式,对1.1节中所述3个模型试件分别进行了相同工况下的滞回加载试验。试验在阻尼器扭转测试平台装置上进行,如图4所示。试验装置通过设置电机脉冲数实现匀速缓慢加载,电机和主动齿轮同步转动,进而驱动从动齿轮带动其内部的扭转件和盖板发生扭转,剪切轴连接扭矩传感器保持固定静止。扭矩传感器记录剪切轴所承受的扭矩,单位为N·m,红外传感器记录从动齿轮上刻度盘的角度变化,单位为(°)。

1.减速机;2.主动齿轮;3.从动齿轮;4.扭矩传感器;5.红外传感器。

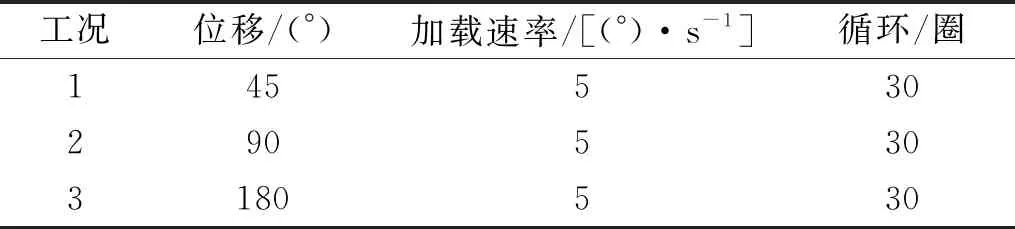

试验加载方案,如表1所示。3个模型试件依次重复进行该加载方案,参考JGJ 297—2013 《建筑消能减震技术规程》每组工况加载30个循环,且各工况之间有一定的时间间隔,以保证各组工况加载之前试件处于室温状态。3个模型试件的试验结果,如图5~图7所示。

表1 模型试件加载方案

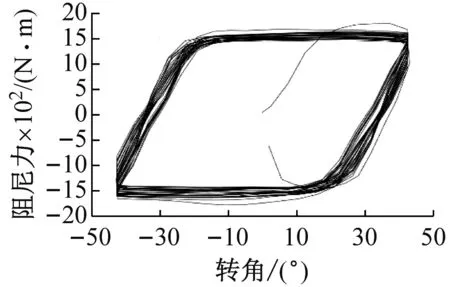

(a) 工况1-试件1

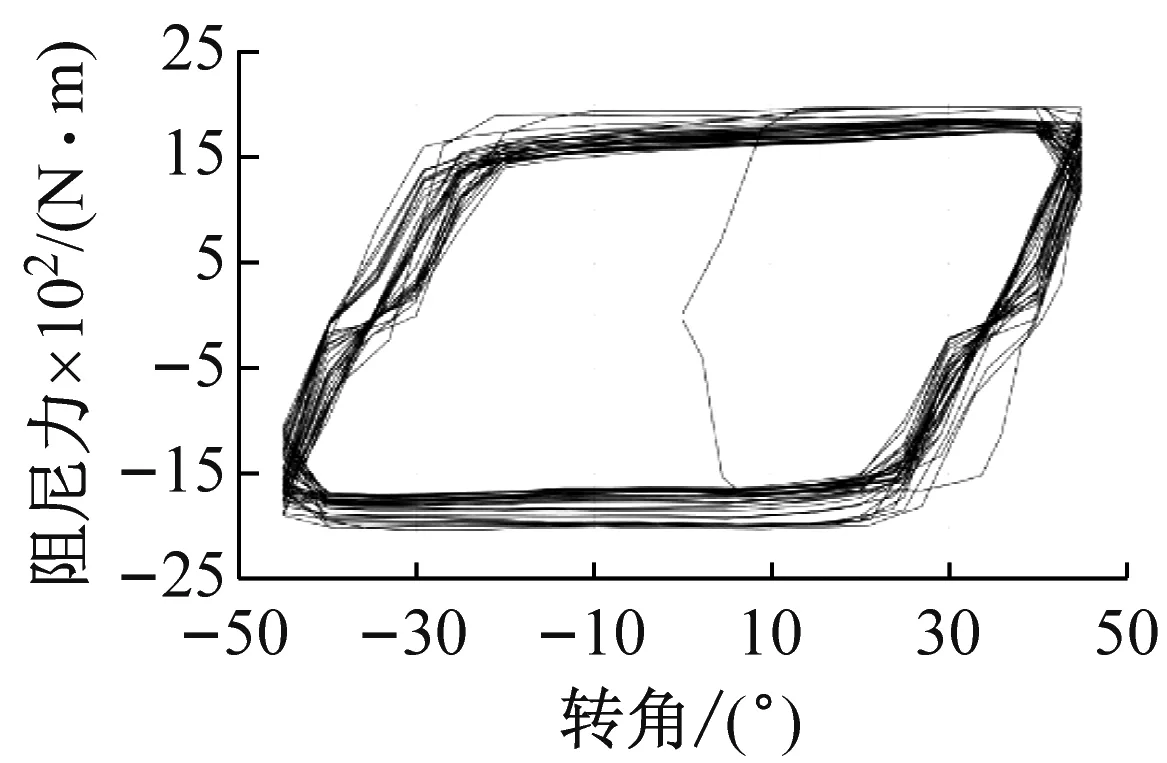

(a) 工况1-试件2

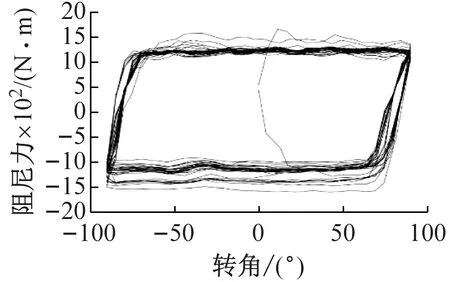

(a) 工况1-试件3

模型试件的环向剪切设计可以保证铅在屈服耗能过程中,基于这种构造形式保持剪切面积不变,且空腔密闭铅体不易泄露。同时铅具有常温下动态回复再结晶的物理特性,这就使此类型铅阻尼器可以获得更加稳定的阻尼力。从图5~图7可知,其试验结果基本上验证了这一结论,获得的阻尼力较稳定,且滞回曲线饱满。其中工况3的试验结果还验证了该型阻尼器具有大行程加载的能力,且性能较稳定,如图5(c)、图6(c)、图7(c)所示。

通过图5的试验结果对比还可以知模型试件1在加载完成静置一段时间后重新加载30圈,阻尼力和此前大致相同,根据JGJ 297—2013 《建筑消能减震技术规程》中对疲劳性能的定义,可判断该型阻尼器拥有较高的疲劳寿命。这个现象是由于铅的晶体构造是面心立方体,塑性变形能力好,具有在室温条件下变形可发生动态回复再结晶所致,通过这种回复再结晶,铅的应变硬化消失,其组织性能又恢复到变形前的状态,这是铅发生大变形不会断裂和不产生残余应力的重要因素,即铅是一种在室温下做塑性循环变形不会发生疲劳损伤现象的金属。这些也使得该型阻尼器具有较高的疲劳寿命,在实际工程中可多次使用且无需更换和维护,这是铅阻尼器的一大优势。

此外,需要进一步指出的是,滞回曲线在加载的初期出现小幅衰减,后逐渐稳定(见图5~图7)。这是因为在铅阻尼器工作状态中,机械能会转化为热能,温度的升高会在一定程度上导致铅屈服力的下降,通常当温度达到平衡状态时屈服力趋向于稳定,并且衰减的幅度通常和加载的速率有关。

最后,为对比上述3个模型试件的耗能情况,取图5~图7中各个工况加载下3个试件前10圈0位置(负位移至正位移过程)的阻尼力变化趋势做一汇总对比,如图8所示。

(a) 工况1试验结果对比

从图8可知,在各加载工况下3个试件的性能均较稳定,但试件1(花键型)的试验结果和理论设计值更为吻合,阻尼力约为(1 550±50)N·m;而试件2(六角型)的试验结果略大于理论设计值,其原因在于六角型截面在转动过程中,在使铅发生剪切屈服的同时也产生了一定的挤压屈服作用;试件3(十字型)十字端的圆弧段在转动时对铅主要是摩擦作用,整体的有效剪切面积实际会稍小于假定剪切面积,从而导致其试验结果略小于理论设计值。

经试验验证,试件1(花键型)的试验结果与理论结果更为吻合,且此截面形式在生活中取材更为方便,建议为之后的齿轮传动环向铅剪切阻尼器设计所采用。

2 齿轮传动环向铅剪切阻尼器(GD-CSLD)

2.1 GD-CSLD基本构造

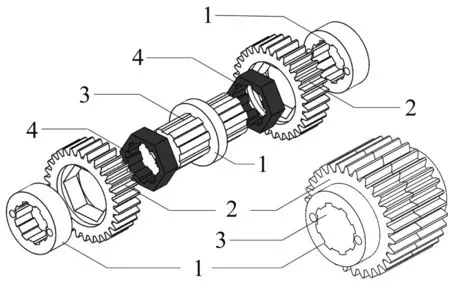

在模型试件的研究基础上,将扭转件改为齿轮形式,设计了100 kN标准阻尼单元,由花键轴轴套、齿轮、花键轴、铅4个部分组成,如图9所示。该阻尼单元中共包含了两个耗能区段,两个齿轮内部的铅体同时工作发挥耗能作用。

1.花键轴轴套; 2.齿轮; 3.花键轴; 4.铅。

此外,为使得该型阻尼器获得更高的经济效益,阻尼器零件多采用市场上成型的标准零件进行加工,剪切轴选用了花键轴作为材料,齿轮内部设计成更易进行线切割的六角形,从而使得该型阻尼器便于标准化加工和生产。

通过对阻尼单元串联组合的方法设计了GD-CSLD,并对其进行标准化和定型,设计了200 kN和400 kN两种标准吨位的GD-CSLD,如图10所示。

(a) 200 kN标准吨位GD-CSLD

标准吨位的GD-CSLD由图9所示的阻尼单元、侧向固定板、双面齿条、轴向运动构件和外壳共同组成,构造简单且便于加工。利用齿轮齿条的配合方式将原转动形式转化为轴向运动,从设计上实现了模型试件的应用转换。

组装完成后同样采用铸造法向齿轮内部的空腔灌铅,保证腔内铅体浇铸密实无空隙。其中花键轴和花键轴轴套作为同一整体与侧向固定板进行焊接,当齿条发生轴向运动时带动齿轮转动,从而驱动齿轮内部的铅体环向剪切进行塑性耗能,并考虑了铅发生环向剪切变形时,在其垂直方向产生横向变形带来的钢-铅摩擦作用。

2.2 GD-CSLD的力学模型

GD-CSLD的阻尼力计算时,需考虑铅和花键轴轴套之间的摩擦作用,以图9中100 kN标准阻尼单元的齿轮、花键轴、铅块作为研究对象,取其中一个耗能区段进行分析,其构造和受力示意图,如图11所示。

图11 100 kN标准阻尼单元构造和受力示意图

图11中:F为100 kN标准阻尼单元的设计阻尼力;D为齿轮分度圆直径;S0为铅块侧面表面积;d0为铅的环向中性轴截面直径,其余参数M,r,h的含义和式(4)相同。100 kN标准阻尼单元的剪切-摩擦力学模型建立过程为

(5)

M0=4S0τyd0/2

(6)

式中:M0为由铅与花键轴轴套之间的摩擦作用产生的扭矩,其中摩擦剪切应力假定达到了铅的最大剪应力(屈服剪切应力)状态,将式(6)、式(4)代入式(5)进行化简得到

(7)

将表2中的参数代入式(7)可得到初步理论设计值,计算结果约为89.6 kN。

表2 100 kN标准阻尼单元的参数

可见初步的理论设计还略小于目标设计值,采用经验放大系数β用以考虑复杂应力状态下(即三向受力)未考虑到的摩擦作用以及其他钢铅接触面之间的摩擦作用,从而对此部分根据实践经验考虑25%的放大作用,即对式(5)中第二项乘以β(取值1.25)。则调整后的100 kN标准阻尼单元的阻尼力公式为

(8)

重新计算后可得到的设计阻尼力约为99.2 kN。式(9)给出了DG-CSLD的力学模型公式,其中N为阻尼单元的个数。显然,200 kN和400 kN标准吨位GD-CSLD在式(9)中N应分别取值2和4。

(9)

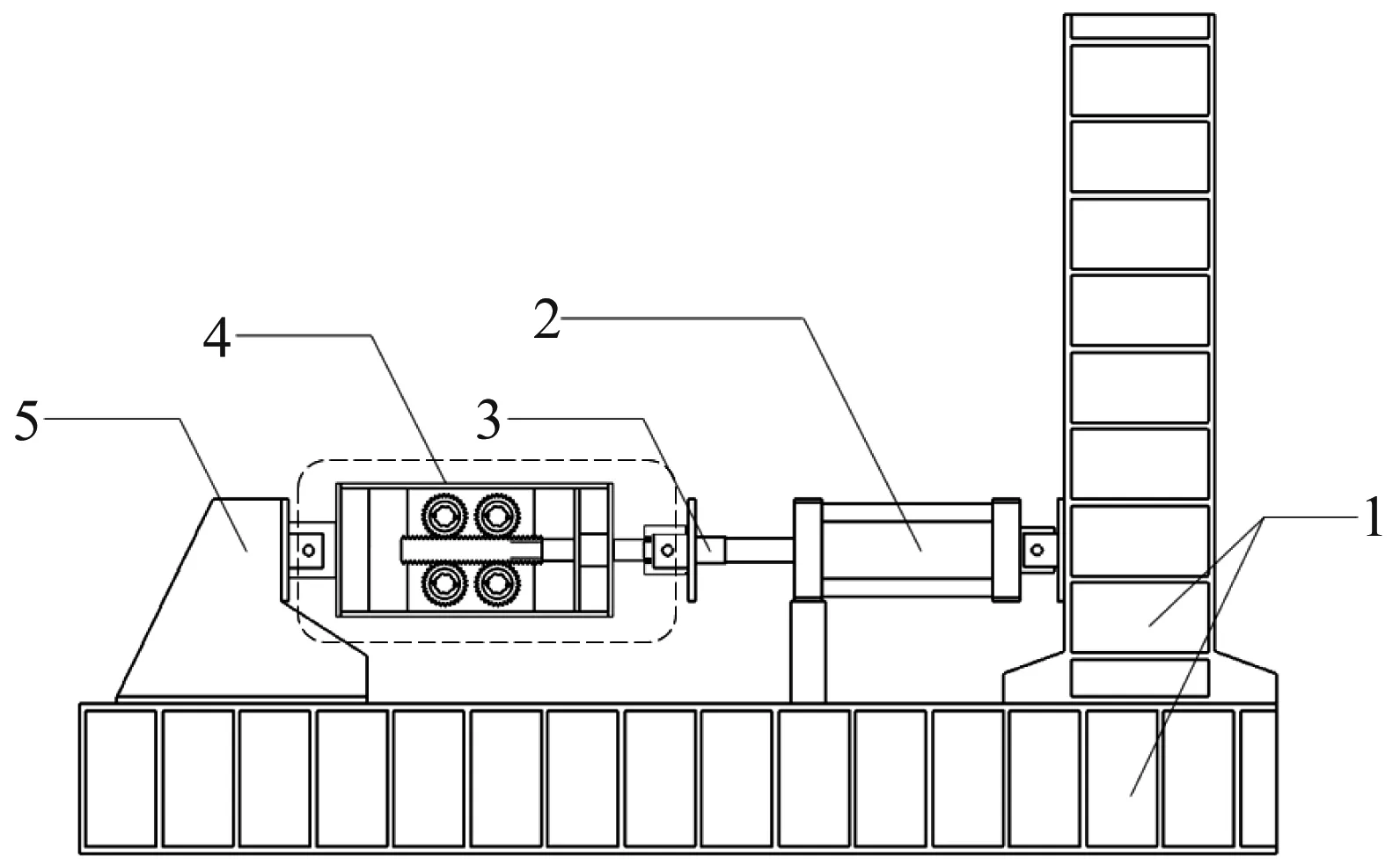

2.3 GD-CSLD的试验研究

GD-CSLD的试验在2 000 kN阻尼器试验系统上进行,试验系统如图12所示。

1.反力龙门架(局部); 2.作动器; 3.力传感器; 4.GD-CSLD;5.反力支座。

阻尼器一端与反力支座连接保持固定,另一端的轴向运动构件连接作动器,作动器对阻尼器产生轴向自由度的静力往复运动。其中位移计和力传感器分别记录试验过程中阻尼器的位移和阻尼力,试验状态如图13所示。

(a) 200 kN标准吨位GD-CSLD试验

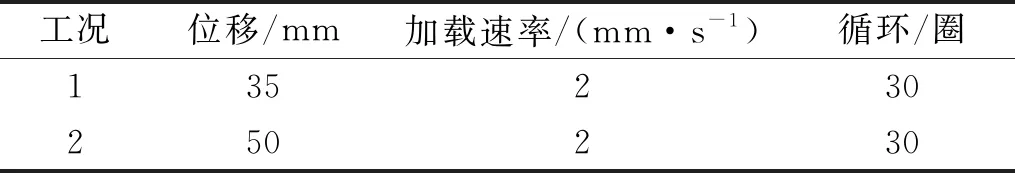

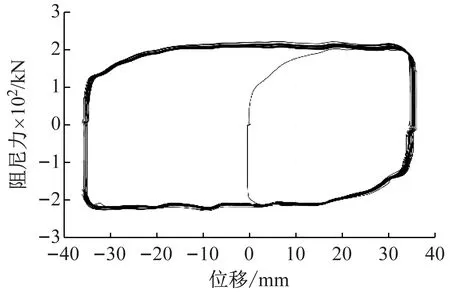

每组阻尼器分别在位移幅值为35 mm、50 mm两个工况下进行加载,参考JGJ 297—2013 《建筑消能减震技术规程》每组工况加载30个循环,加载方案如表3所示。且各工况加载之前都确保使其静止至室温状态。试验得到的滞回曲线,如图14和图15所示。横坐标记录位移计数值,单位为mm,纵坐标记录力位移传感器数值,单位为kN。

表3 GD-CSLD加载方案

从图14和图15中可知,经过定型和优化设计的GD-CSLD在往复加载30圈后形成的滞回曲线更加饱满,基本呈现矩形,性能更加稳定。且同一试件在不同工况下加载的阻尼力基本相同,说明几乎无疲劳损伤。此外,试验结果和目标设计值有较高的吻合程度,且齿轮齿条的配合形式实现了模型试件的应用转化,为该型阻尼器的标准化、定型设计提供参考。

(a) ±35 mm工况试验结果

(a) ±35 mm工况试验结果

3 数值模拟研究

3.1 ABAQUS模型建立和分析假定

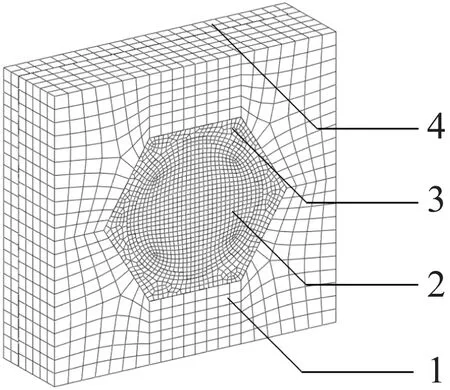

本文采用ABAQUS有限元软件进行实体建模,分析并模拟了铅剪切过程中侧向钢-铅摩擦作用的影响,利用ABAQUS有限元分析软件对图9中阻尼单元中的一个耗能区段进行实体建模和网格划分,有限元模型如图16所示。分析时采用的假定和参数如下:

(1) 本次模拟分析是主要研究铅环向剪切塑性变形中的屈服耗能过程,故在ABAQUS有限元分析中创建部件的时候将不考虑齿轮齿条的传动,可将模型简化为如图16(a)所示的扭转件、剪切轴、铅块、盖板4个单元所组成的模型。

(a) 有限元模型(隐藏一侧盖板)

(2) 铅和钢之间的接触方式为硬接触,考虑两者之间的摩擦,摩擦因数取0.7。

(3) 铅的本构关系取为理想弹塑性,等效屈服应力取19.6 MPa,弹性模量为16 GPa,泊松比为0.42。复杂应力状态下铅的屈服采用Mises准则加以判断。

(4) 不考虑惯性影响,采用ABAQUS/Explicit准静态分析。

(5) 模拟过程中,计算模型四周保持固定,对剪切轴施加转动位移,并在分析步中输出剪切轴的转角-反力矩曲线。

(6) 钢材和铅均采用C3D8R单元。大变形下网格畸变不易收敛,施加的位移使模型达到屈服状态即可。

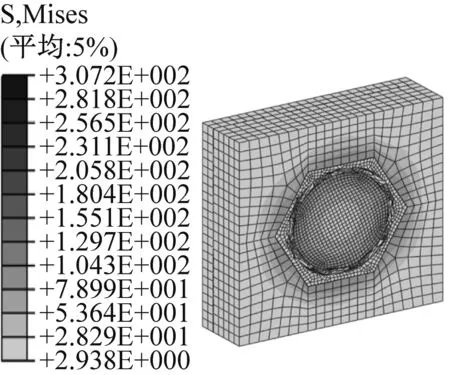

ABAQUS有限元分析软件对模型模拟分析完成得到的结果,如图17所示。

3.2 数值模拟结果及分析

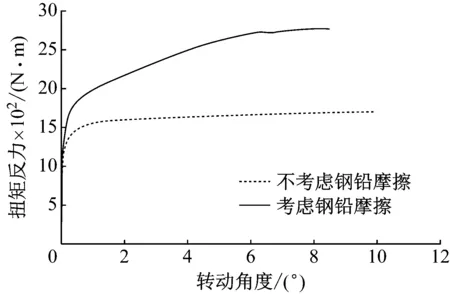

由图17(a)和图17(b)可知,铅块单元几乎均达到了屈服状态,表明其受力均匀,耗能充分,而其他钢材单元只在弹性范围内变化。图17(c)为铅的塑性变形在剪切轴的外圆截面产生,说明在力学模型中对剪切面积的假定基本正确。其次,图17(d)~图17(f)为当考虑铅和侧向钢单元的摩擦时,盖板显示受有较大的正压力与摩擦力作用。考虑和不考虑这种侧向钢-铅摩擦作用下的扭矩反力曲线,如图18所示。

(a) 整体模型应力云图

图18 扭矩反力曲线

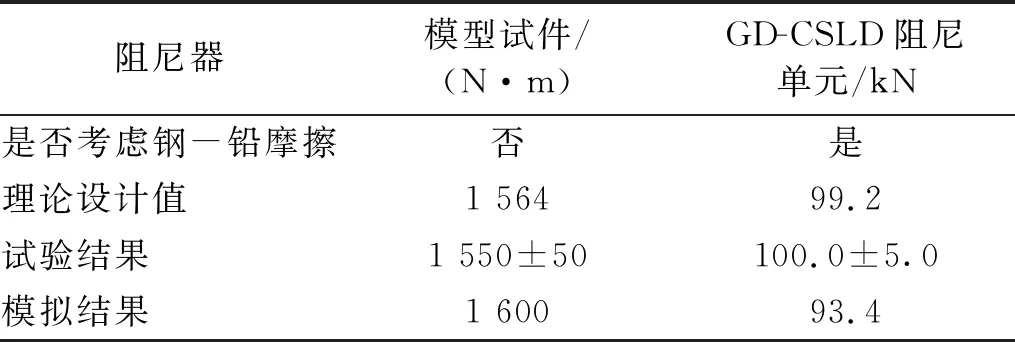

从图18中可知,很小的转角位移就可以使铅阻尼器发生屈服,且屈服后的第二刚度可以忽略不计。不考虑钢-铅摩擦作用时输出扭矩约为1 600 N·m;考虑钢-铅摩擦作用时输出扭矩约为2 800 N·m,代入图9阻尼单元的构造形式计算得到的阻尼力约为93.4 kN。可见后者输出扭矩约比前者多出一倍,说明了GD-CSLD的耗能机理包含铅材屈服和侧向钢-铅摩擦两部分组成,且两者贡献基本相同,从而利用钢-铅摩擦可以使铅的剪切和摩擦共同发挥耗能作用,该机制在一定程度上可以提高铅的耗能效率。这种摩擦作用在铅剪切阻尼器的设计中应加以考虑和利用。将模型试件和GD-CSLD阻尼单元的理论设计值、试验结果、模拟结果分别对比汇总,如表4所示。

从表4的结果可知,模型试件和GD-CSLD阻尼单元各自的数值模拟结果和理论设计值、试验结果之间均基本吻合,说明其力学模型可靠,为该型阻尼器的定型和标准化设计提供了参考依据,可满足实际减震、隔震工程的吨位需求。

表4 结果对比汇总

4 结 论

本文对GD-CSLD进行了理论分析、试验研究及数值模拟,得到了以下主要结论:

(1) 通过最优剪切轴截面(花键型)设计的GD-CSLD滞回性能稳定,滞回曲线饱满且基本呈现矩形,可实现大行程加载,且几乎无疲劳损伤效应,具有可多次使用无需维护的优点。

(2) GD-CSLD的耗能机理包含铅材屈服和侧向钢-铅摩擦两部分组成,且两者贡献基本相同,从而利用钢-铅摩擦可以使铅的剪切和摩擦共同发挥耗能作用,该机制可以提高铅的耗能效率。这种摩擦作用在铅剪切阻尼器的设计中应加以考虑和利用。

(3) 通过齿轮齿条的配合实现了平动转化,且定型设计效果较好,力学模型可靠,为该型阻尼器的定型和标准化设计提供了参考依据,可满足实际减震、隔震工程的吨位需求。