柠檬酸钾对铜、钴和TEOS去除速率及选择性的影响

2021-10-18刘佳潘国峰刘玉岭王辰伟胡连军李灿

刘佳,潘国峰,刘玉岭,王辰伟,胡连军,李灿

(1.河北工业大学 电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130)

随着集成电路特征尺寸降到20 nm以下,钴凭借低电阻率、与铜有高的粘附性等优势成为首选的阻挡层材料[1-2]。然而,阻挡层CMP后极易产生较深的碟形坑和蚀坑,严重影响器件的可靠性[3-4]。因此,控制多种材料去除速率选择比对实现平坦化具有重要意义[5]。

Sagi等[6]研究了烟酸对Co CMP的影响,表明Cu/Co去除速率得到控制。Hu等[7]研究了酒石酸钾对钴CMP的影响,发现酒石酸钾能提高钴的去除速率,使碟形坑得到修正。然而,对于Cu/Co/TEOS去除速率及选择性的研究较少。

本文研究了柠檬酸钾对Cu/Co/TEOS去除速率及选择性的影响,通过测试钴图形片CMP前后碟形坑和蚀坑的深度进行平坦化验证。

1 实验部分

1.1 材料与仪器

3″铜镀膜片、钴镀膜片、TEOS薄膜片和钴阻挡层图形片;硅溶胶(平均粒径约60 nm,pH值为 9.8),湖北金伟新材料有限公司提供;质量分数为30%的H2O2、固体柠檬酸钾、氢氧化钾、HNO3均为分析纯。

E460抛光机;aver 333A四探针;F50-UV介质膜厚测试仪;CHI660E电化学工作站;Nicomp 380 DLS激光粒度仪;5600LS型原子力显微镜(AFM);XP-300台阶仪。

1.2 抛光实验

抛光液以5%的胶态二氧化硅作磨料,5 mL/L的过氧化氢,柠檬酸钾作络合剂,TT-LYK作抑制剂,抛光液的pH值调节剂选用了HNO3和KOH。

采用E460抛光机进行抛光实验;抛光机配备了Politex抛光垫。抛光工艺参数见表1。每次抛光前后,使用硬毛刷和去离子水对垫冲刷清洗300 s,每种材料的抛光时间均为1 min,抛光后用氮气吹干。利用抛光前后晶圆片膜厚的差值计算其去除速率。

表1 抛光工艺参数

(1)

其中,V为去除速率,h1指材料抛光前的厚度,h2指材料抛光后的厚度,Δt指抛光时间。

1.3 测试表征

1.3.1 电化学测试 采用电化学工作站测量铜、钴电极动电位极化曲线,以饱和甘汞电极为参考电极,金属铂电极为对电极、铜和钴的方块电极(尺寸为10 mm×20 mm×2 mm,裸露面积为1 cm×1 cm)为工作电极。测试前,用25 mmol/L的柠檬酸溶液处理铜和钴的方片电极6 min,再用去离子水冲洗,并用氮气吹干。在扫描范围为-1~+1 V、持续时间为600 s的条件下,测量开路电位随时间的变化曲线;同时,在EOCP±300 mV、扫描速率为5 mV/s的条件下,获得铜、钴方块电极动电位极化曲线。

1.3.2 抛光液稳定性测试 通过激光粒度仪测量抛光液的粒径分布和Zeta分布。

1.3.3 图形片平坦化测试 借助台阶仪测量钴阻挡层图形片抛光前后碟形坑和蚀坑的深度,图1为测试位置的微观结构。碟形坑测量尺寸为 50/50 μm,蚀坑测量尺寸为9/1 μm。其中,第一个数字代表铜线条的宽度,第二个数字代表电介质的宽度。

a.50/50 μm b.9/1 μm

1.3.4 铜和钴表面粗糙度测试 采用原子力显微镜(AFM)进行镀膜片表面粗糙度(Rq)的检测,扫描范围为10 μm×10 μm,精度为0.01 nm。

2 结果与讨论

2.1 pH对Cu/Co/TEOS去除速率的影响

在磨料为5%,H2O2为5 mL/L,柠檬酸钾为 30 mmol/L 的抛光液中,研究不同的pH对Cu/Co/TEOS去除速率的影响,结果见图2。

图2 不同pH条件下Cu/Co/TEOS的去除速率

根据25 ℃时钴在水溶液中的E-pH图[8]可知,在弱碱性溶液中钴表面生成Co(OH)2,随着碱性的增强,由于氧化剂的存在,Co(OH)2被进一步氧化为更致密的钝化膜,主要为CoOOH和Co3O4氧化物[9];铜表面生成更多的氧化物和氢氧化物,包括CuO、Cu2O、CuOH、Cu(OH)2等[10],导致铜和钴的去除速率下降。二氧化硅磨料在碱性溶液中带负电,与TEOS表面的负电荷排斥力增加,机械作用减弱,使TEOS的去除速率降低。

pH较低时,去除速率过快,使金属表面腐蚀加剧,pH为11时,去除速率较慢,使得材料不能有效去除,所以选取pH=10。

2.2 柠檬酸钾对Cu/Co/TEOS去除速率的影响

在阻挡层抛光中,为了修正碟形坑和蚀坑,在去除阻挡层材料钴和牺牲层TEOS的同时,需要保护沟槽内的铜,实现铜的低速率去除和钴、TEOS的高速率去除,达到Co对Cu和TEOS对Cu的高速率选择比,所以加入抑制剂TT-LTK。TT-LTK能降低铜的去除速率,对钴和TEOS没有明显的影响[7,11]。

图3 不同的柠檬酸钾含量对Cu、Co、TEOS去除速率的影响

图4 柠檬酸钾含量对Cu/Co/TEOS去除速率选择性的影响

根据柠檬酸钾的酸度系数(pKa1=7.6,pKa2=9.24,pKa3=10.87),得到水溶液中存在的离子形式随pH的变化,见图5。

图5 柠檬酸钾不同离子在水溶液中的占比分数随pH的变化

(2)

Cu(OH)2Cu2++2OH-

(3)

(4)

(5)

在弱碱性抛光液中,钴表面生成氧化层CoO和Co(OH)2,Co(OH)2在溶液中不稳定,电离生成Co2+,Co2+与柠檬酸根络合生成可溶性络合物,反应方程式如式(6)、式(7)。随着机械作用被去除,从而提高钴的去除速率。

Co(OH)2Co2++2OH-

(6)

(7)

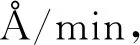

TEOS在碱性环境下表面有带负电的Si—OH基团,磨料SiO2表面也带有负电荷[13],反应方程式[10]如式(8),根据同种电荷相互排斥的原理,表面带有负电的磨料和TEOS之间的斥力使得机械作用减弱,TEOS去除速率较低。K+的加入使磨料和TEOS之间的静电斥力减弱,增大了两者之间的机械作用,提高了TEOS的去除速率,反应原理见图6。

图6 CMP过程中K+对TEOS的作用机理图

≡Si—O—Si+H2O→ 2≡Si—OH

(8)

2.3 电化学实验

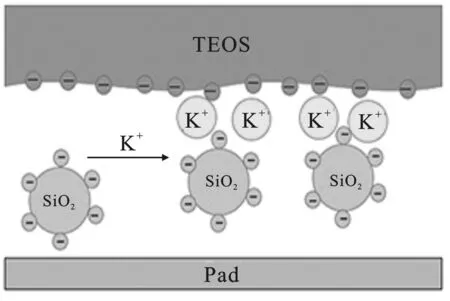

通过测量动电位极化曲线来进一步研究柠檬酸钾对铜钴速率的影响,图7显示的是柠檬酸钾含量为0,10,30,50 mmol/L时铜和钴的tafel曲线。表2列出了铜和钴的不同溶液中的腐蚀电压和腐蚀电流。

图7 柠檬酸钾含量对铜、钴动态为极化曲线的影响

表2 铜和钴在不同溶液中腐蚀电位和腐蚀电流的变化

由表2可知,当柠檬酸钾含量从0 mmol/L增加到50 mmol/L时,铜的腐蚀电流从 14.23 μA/cm2增加到 176.3 μA/cm2,钴的腐蚀电流从 30.14 μA/cm2增加到179.3 μA/cm2。柠檬酸根促进了金属离子的络合反应,加剧了金属表面的腐蚀,使铜和钴的腐蚀电流均变大,和两者去除速率增大是一致的。柠檬酸钾含量为30 mmol/L时,铜和钴表面的Ecorr差值最小为0.018 V,能够有效地抑制CMP过程中因腐蚀电压的不同引起Cu/Co界面间的电偶腐蚀问题。

2.4 抛光液稳定性测试

图8显示了柠檬酸钾含量对抛光液粒径和Zeta电位的变化。通过动态光散射技术测量了抛光液的平均粒径分布(PSD)。

图8 柠檬酸钾含量对抛光液粒径和Zeta电位的变化

由图8A可知,抛光液中添加柠檬酸钾和未添加柠檬酸钾相比,粒径分布范围变大,而添加不同含量柠檬酸钾的抛光液粒径分布范围几乎不变。Zeta电位通常用来表示磨料颗粒之间的相互排斥或吸引的强度,由图8B可知,抛光液的Zeta电位随柠檬酸钾含量的增加而增加,说明磨料表面所带的负电荷量在降低。当柠檬酸钾含量<50 mmol/L时,Zeta电位的绝对值>30 mV,表明抛光液处于稳定状态,当加入的柠檬酸钾过多时,Zeta电位的绝对值 <30 mV,因为大量的K+可能吸附在磨料周围,导致一定程度的聚集,使抛光液的负电性降低,稳定性变差。所以,选择添加柠檬酸钾为30 mmol/L,此时的抛光液较稳定。

2.5 钴基阻挡层图形片碟形坑和蚀坑的测试

碟形坑和蚀坑的深度是评价抛光液平坦化性能的重要参数。为了达到良好的平坦化效果,Co和TEOS的去除速率需要大于凹处铜的去除速率,所以选择添加柠檬酸钾30 mmol/L的抛光液对图形片进行抛光,测量阻挡层CMP前后碟形坑和蚀坑的深度,见图9。

由图9可知,抛光前50/50 μm晶圆的碟形坑平均深度接近160 nm,使用较优抛光液抛光1 min后,碟形坑的深度降为96 nm左右,而9/1 μm晶圆的蚀坑平均深度由162 nm降为77 nm左右。表明该抛光液对碟形坑和蚀坑有较强修正能力,平坦化效果良好。

图9 阻挡层CMP前后图形片上碟形坑和蚀坑的轮廓特征图

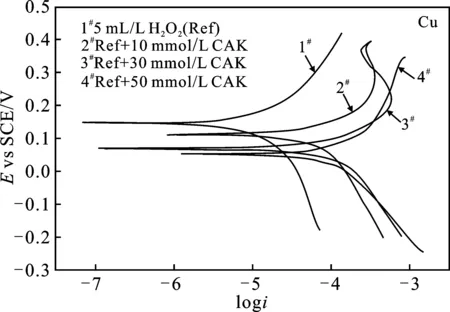

2.6 铜钴晶圆表面粗糙度测量

选择添加柠檬酸钾30 mmol/L的抛光液对Cu和Co晶圆进行抛光,对抛光后的晶圆进行了表面粗糙度的检测,结果见图10。

由图10可知,Cu晶圆的表面粗糙度由最初的5.53 nm变为1.37 nm,Co晶圆的表面粗糙度由 3.70 nm 变为0.92 nm,表面粗糙度得到很大的改善,平坦化效果明显提高。

a.Cu Rq=5.53 nm b.Co Rq=3.70 nm c.Cu Rq=1.37 nm d.Co Rq=0.92 nm

3 结论