AEO表面活性剂EO加成数对铜互连阻挡层抛光液的影响

2021-10-18宋国强檀柏梅刘玉岭王辰伟

宋国强,檀柏梅,刘玉岭,王辰伟

(1.河北工业大学 电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130)

化学机械平坦化成为集成电路平坦化的关键技术[1-3]。随着集成电路的发展,对器件精度、性能和存储容量的要求也越高[4-6]。铜互连阻挡层抛光,首先是对铜膜的粗抛和精抛,最后是阻挡层抛光[7]。

抛光后的缺陷如碟形坑、腐蚀和划伤等[8-9]决定着电路的可靠性与稳定性[10]。表面活性剂用来降低抛光液的表面张力[11]。Zhang等[12]研究FA/O I型活性剂抑制Cu表面的化学反应。Xu等[13-14]研究ADS和AEO可降低铜CMP中的WIWNU和表面粗糙度。Stoebe研究表面活性剂的亲水性和铺展性能会随着EO基团的增加而变差[15]。本文研究了AEO不同EO数对抛光液润湿性和分散性影响。

1 实验部分

1.1 材料与仪器

硅溶胶(纳米SiO2,pH值约9,平均粒径约为 61.3 nm),湖北金伟新材料科技有限公司;AEO表面活性剂(脂肪醇聚氧乙烯醚)R—O—(CH2CH2O)nH,其中n是环氧乙烷EO加成数,n分别为7,9,15和25,pH值均在6~7之间。

E460E型抛光机;Politex Reg型抛光垫;JC2000D2POWEREACH接触角分析仪;AccuSizer 780 APS大颗粒测试仪;Filmetfics F50测量仪;PSS 380激光纳米粒度测试仪;5600 LS型原子力显微镜(AFM);4D MODEL 333A型电阻率测量仪。

1.2 抛光实验

在抛光液中,硅溶胶磨料质量分数为13%,FA/OⅡ型螯合剂体积分数为0.1%,表面活性剂体积分数为0.3%。以KOH调节抛光液pH值至10。所有的抛光实验都是在E460E型抛光机上进行的,所用抛光垫为Politex Reg型抛光垫。在每次抛光开始之前和结束之后,用去离子水冲洗抛光垫,并通过金刚石修整器调整抛光垫的状态,以去除剩余的抛光物质。抛光过程的压力为10.3 kPa(1.5 psi),抛光液流量为300 mL/min,抛盘和抛头的转速分别为97,83 r/min。

图1 阻挡层CMP过程

铜和钽的材料去除速率通过电阻率测量仪测量剩余电阻换算成膜厚度间接表征。SiO2介质速率通过Filmetfics F50测量仪测量抛光前后厚度计算去除速率(MRR)。

其中,ΔH=h1-h2。h1指材料抛光前的厚度,h2指材料抛光后的厚度,Δt指抛光时间。

1.3 测试表征

1.3.1 抛光液润湿性测试 采用接触角测试仪测量抛光液的表面张力及在铜表面的接触角。

1.3.2 抛光液分散性测试 使用大颗粒测试仪进行大颗粒数(MLPC)测试。通过激光纳米粒度测试仪测量抛光液的粒径粒度分布和Zeta电位。

1.3.3 铜表面粗糙度测试 使用原子力显微镜(AFM)测量抛光后的铜表面形貌和均方根表面粗糙度(扫描范围10 μm×10 μm),精度为0.01 nm。

2 结果与讨论

2.1 AEO表面活性剂EO加成数对抛光液润湿性影响

表面活性剂可以提高抛光过程中抛光液在晶圆表面的润湿能力。接触角通常用来表征液体在固体表面的润湿能力。图2为不同体积分数的不同EO数表面活性剂对抛光液表面张力及在铜表面的接触角影响。

图2 不同体积分数的不同EO数表面活性剂对抛光液表面张力及在铜表面的接触角的影响

由图2可知,在相同体积分数下,随EO加成数减小,表面张力和接触角逐渐减小。表面张力的减少是因为EO加成数少,活性剂吸附在磨料周围的趋势就越强,因而表面张力较小。接触角的大小主要与内聚力和附着力有关。内聚力是指抛光液中液体分子之间的作用力,而附着力是指固体对液体的作用力[16]。随着EO加成数减少,改变了液体分子之间的作用力,使得附着力大于内聚力,当附着力大于内聚力时,铜表面上抛光液将不能维持圆滴状,会因为附着力的作用向铜表面铺展,因而接触角降低。接触角的降低说明抛光液的润湿性增加,即亲水性增强。高亲水性可以有效地避免抛光过程中颗粒的粘附[17]。在CMP过程中,活性剂形成的胶束结构会大量聚集在铜表面,在铜表面形成一层保护膜[18]。

2.2 不同EO加成数活性剂对抛光液分散性的影响

粒径分布和大颗粒计数(溶液中颗粒粒径 ≥0.5 μm )是表征抛光液分散性的重要指标。在固定硅溶胶(质量分数13%)、活性剂(体积分数为 0.3%)的前提下,研究不同EO加成数对纳米SiO2分散性的影响。图3a是抛光液在激光纳米粒度仪上进行高斯分布计算量化得出的PSD(粒径分布)。

表1为不同AEO活性剂对平均粒径及PDI(多分散指数)影响。

表1 不同AEO活性剂对抛光液粒径及PDI影响

由表1可知,抛光液平均粒径几乎不变。PSD分布较窄时,PDI值较小。未添加活性剂时,抛光液的PSD相对较宽,PDI值为0.069。当EO数为9时,PSD分布相对较窄,PDI值降低至0.023。AEO的加入能有效地降低抛光液的粒径分布,使磨料颗粒在抛光液中均匀分散。

抛光液中大颗粒数(LPC)是影响铜表面粗糙度的重要因素。表面活性剂加入抛光液后,活性剂分子吸附在二氧化硅磨料表面,在颗粒间形成斥力,防止团聚,从而提高了二氧化硅磨料的分散性,减少了抛光液中的大颗粒数。由图3b可知,当EO数为9时,大颗粒数变化最小,抛光液中大颗粒数可由28万降至18万左右。说明AEO可以有效地防止二氧化硅磨料的团聚,减少大颗粒的数量。

图3 不同EO数表面活性剂对抛光液粒径分布、大颗粒数的影响

活性剂包覆二氧化硅见图4,硅溶胶表面吸附的AEO有助于粒子之间保持更大的分离距离,降低了粒子之间的吸引力。反之,随着EO加成数增加,聚氧乙烯链越长,在溶液中发生折叠碰撞,活性剂吸附在磨料周围的趋势就越弱,分散作用减弱,因而抛光液中大颗粒数较多。

图4 活性剂吸附二氧化硅机理图

2.3 不同EO加成数活性剂对抛光液Zeta电位的影响

Zeta电位是对颗粒之间相互排斥或吸引力的强度的度量。在碱性环境下, Zeta电位为负值。Zeta电位的绝对值越高体系越稳定。图5为加入不同AEO表面活性剂的抛光液的Zeta电位图。

图5 不同EO数表面活性剂对抛光液Zeta电位的影响

由图5可知,随着EO加成数的增加,Zeta电位先升高后降低,当EO加成数为9时,Zeta电位最大,颗粒间斥力越强。表明AEO表面活性剂增加了粒子间的静电斥力,产生空间位阻效应,防止抛光液絮凝,说明EO数为9时抛光液的分散性好。

2.4 不同EO加成数活性剂对Cu和Ta及SiO2介质晶圆去除速率的影响

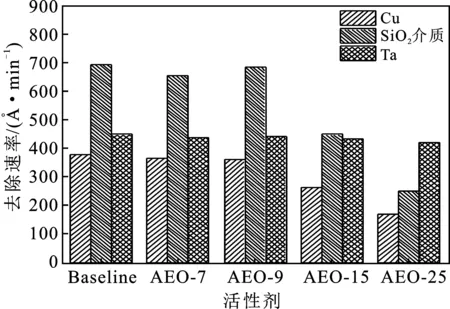

在不同EO加成数下,Cu和SiO2介质及Ta去除速率见图6。

图6 不同EO数表面活性剂对Cu、Ta和SiO2介质去除速率影响

由图6可知,随着EO(环氧乙烷)加成数的增加,铜和SiO2介质的去除速率逐渐下降,这是因为活性剂同时存在极性亲水基和非极性疏水基,在抛光过程中会以非极性碳氢链与材料表面接触并优先吸附在被抛材料的表面[19],活性剂的加入可以增加抛光液在材料表面的流动性和润滑性,减小抛光液与材料表面的摩擦系数,机械作用会有一定程度的削弱。且EO加成数越大,接触角越大,在CMP过程中,抛光液与Cu和SiO2晶圆表面有效接触面积变小,阻碍化学反应的进行,导致铜和介质的去除速率显著降低。由于Ta的质地较硬且不同AEO活性剂在钽表面接触角基本不变,因而对去除速率影响较小。

2.5 不同EO加成数活性剂对铜表面粗糙度的影响

表面粗糙度是抛光后表面质量的重要表征,图7为加入不同EO数对铜表面粗糙度影响。

图7 不同EO数表面活性剂对铜表面粗糙度的影响

由图7可知,随着EO加成数的增加,表面粗糙度先降低后升高,这是因为随着EO加成数增加,表面张力逐渐增大,铜的去除速率降低,此时机械作用大于化学作用,因而表面质量较差。EO加成数会影响接触角大小。抛光液在铜表面接触角越小,铺展性越好。在CMP过程中,铺展性好的抛光液可以快速分散到抛光垫上,加快了质量传递过程,对颗粒的去除和化学反应有促进作用,使机械作用和化学作用达到协同状态。并且改善抛光液在晶圆表面的润湿能力和流动性能,进而降低抛光摩擦,降低表面粗糙度。抛光液中颗粒聚集是影响表面粗糙度的重要因素。AEO可以有效减少抛光液中大颗粒数量,提高抛光液中颗粒分散性,进而降低表面粗糙度,提高表面质量。

3 结论

研究了AEO表面活性剂不同EO加成数对抛光液湿润性和分散性的影响,结果表明:①相同体积分数下,随EO加成数减少,表面张力和接触角逐渐变小,改善了抛光液在铜表面的铺展性和润湿性;②抛光液的粒径分布、Zeta电位、大颗粒数随着EO加成数的增大呈现先减小后增大的规律,表明AEO对抛光液中颗粒起到空间位阻作用,使抛光液体系的分散性增强,粒径分布变窄,大颗粒数减少。当EO数为9时,大颗粒数最少,抛光液分散性最好;③Cu和SiO2介质去除速率随EO加成数增加逐渐降低,Ta的去除速率基本不变。铜表面粗糙度先减少后升高,且当EO数为9时,粗糙度最小。