安全笔套设计与检测

2021-10-18吴瑛戟

吴瑛戟

上海制笔技术服务有限公司 上海松江区 201615

一、引言

学生使用的笔类产品的安全问题持续受到行业和社会的关注,特别是《学生用品的安全通用要求》标准实施以来,许多涉及学生使用的笔类产品的安全项目得到强制执行。笔套安全作为此标准的项目之一,受到了消费者、文具制造厂商和市场监管部门的重视,每年也都有儿童误吞笔套等部件被抢救的新闻报道。此笔套安全规范已实施多年,每年仍有不少公司因笔套安全性能不合格被处罚或召回产品,给公司不仅造成了经济损失和社会形象的损害,而且不合格产品对学生的安全带来了实质性的风险。据2020年上海市学生用品产品质量监督抽查结果显示[1][2],100 批次的抽查产品(中性笔和记号笔)中有12 个批次产品的笔套安全性不合格。为什么笔套安全规范实施10多年,仍有这么多的产品存在笔套安全的问题呢?究其原因主要是公司经营者对笔套安全项目重视和了解不够;抑或产品设计师对标准理解不透,无法设计出合格的安全笔套;还有制造中未形成对笔套安全性项目的常规检测控制,导致不合格产品流入市场等等。为此,我们有必要对标准中的笔套安全性项目进行深入地学习和解读,从产品的设计入手,提高设计质量,形成安全笔套设计规范和质量控制体系,才能系统地解决这一问题。

二、笔套安全标准演变和实施回顾

1、笔套安全标准的演变

为了更好地理解笔套安全标准,我们有必要对笔套安全标准的演变过程进行梳理。笔套安全性能最早以标准的形式确定下来是英国标准BS 7272:1990《Specification for Safety caps for writing and marking instruments》(书写和记号工具安全笔套规范)。之后的版本为BS 7272:1998,标准名称未变化,技术内容无实质性的改变,只更新了定义等内容。随后修订为BS 7272-1:2000《Writing and marking instruments—Part 1:Specification for safety caps》(书写和记号工具—第1 部分:安全笔套规范),标准名称进行了改变,技术内容无实质性的变化。同时发布了BS 7272-2:2000《Writing and marking instruments—Part 2:Specification for end closures》(书写和记号工具—第2 部分:尾塞规范),规定了安全尾塞的技术规范(BS 7272-2 本文不予讨论)。2008年,英国标准协会(BSI)又发布了BS 7272-1:2008 和BS7272-2:2008。

另外,在英国标准协会(BSI)发布BS 7272:1990后,国际标准化组织发布了ISO 11540:1993《Caps for writing and marking instruments intended for use by children up to 14 years of age—Safety requirements》(14 岁以下儿童使用的书写和记号工具笔套的安全要求),其技术内容与BS 7272:1990 一致。2014年,国际标准化组织发布了ISO 11540:2014《Writing and marking instruments—Specification for caps to reduce the risk of asphyxiation》(书写和记号工具 降低窒息风险的笔套规范),其技术内容与BS 7272-1:2008 一致。

我国在2007年发布了GB 21027—2007《学生用品的安全通用要求》,并于2008年4月1日正式实施。此标准的3.7 条“笔的上帽安全”规定了安全笔套的要求,其技术内容与ISO 11540:1993 一致。2020年GB 21027—2020 标准发布,此标准的4.8 条“笔套安全”规定了安全笔套的要求,其技术内容与ISO 11540:2014一致,此版标准将于2022年2月1日正式实施。2020年7月21日,GB/T 39023—2020《书写和记号工具 降低窒息风险的笔套规范》发布并实施,此标准使用翻译法等同采用ISO 11540:2014。另外还有检验检疫行业标准SN/T 0969《进出口彩色水笔检验规程》和国家标准GB/T 24110《进出口笔类产品笔帽和端盖安全要求及测试方法》中都规定了笔套安全性的要求,这里不再赘述。

2、笔套安全标准技术内容的变化

通过这一系列笔套安全标准的梳理,BS 7272-1:2000 及以前的版本,ISO 11540:1993 和GB 21027—2007 中对安全笔套的技术要求是基本一致的,安全笔套至少符合三个条件之一,分别是笔套尺寸、笔套通气面积和笔套空气流量。BS 7272-1:2008、ISO 11540:2014、GB 21027—2020 和GB/T 39023—2020中对安全笔套的技术要求是基本一致的,安全笔套至少符合两个条件之一,分别是笔套尺寸和笔套空气流量。另外将笔套通气面积设计指南作为资料性附录放在了附录中,给笔套依靠外部通气时的通气面积设计提供了设计指导。主要笔套安全标准的演变列于表1 中。

表1 笔套安全标准演变

三、安全笔套的设计

对于安全笔套,首先在产品设计阶段就要进行重视,将安全笔套的设计流程程序化,将安全笔套的设计规范作为产品设计输入的一部分。遵照安全笔套的规范,笔套应至少符合笔套尺寸的要求和笔套空气流量的要求。对于尺寸比较大的笔套,可以首先考虑满足笔套尺寸的要求。标准要求笔套在自身重量作用下,沿轴线方向垂直进入直径为mm、厚度不小于19mm 环形量规时,未进入环形量规的笔套长度应至少为5mm[3][4][5]。将这一要求转化为设计要求就是,在径向尺寸为16.05mm 处的径向平面与笔套两端面的最小距离大于5mm,并考虑其他制造误差等因素,将这一距离适当增加20%。具体的设计尺寸方式可以参照文献[6]。

对于无法满足笔套尺寸要求的情形,安全笔套必须满足笔套空气流量的要求。标准要求在室温下,最大压差为1.33kPa 时,笔套的空气流量至少为8L/min[3][4][5]。这要分两种情况进行探讨,一是笔套依靠内部通气的情形,二是笔套依靠外部通气的情形。

1、内部通气的笔套设计

标准中指出笔套依靠内部通气时,通气截面积约为3.4mm2的圆孔能够满足压差为1.33kPa 时,笔套的空气流量为8L/min[5][9]。经计算直径为φ2.1mm 时可以满足这一要求,这一结论同文献[7]理论计算的结果基本一致。我们将内部圆孔为φ2.3mm 的笔套进行空气流量的试验,空气流量最少为9.5L/min,经过计算通气孔φ2.1mm 时空气流量最少为7.9L/min;另外用通气孔φ2.2mm 的笔套进行测试,空气流量最少为8.6L/min,基本验证了标准的合理性。但为了安全起见需要有一定的保险系数。另外标准特别指出,内部是由多个小孔通气时,可能要求更大总截面面积。在实际测试中发现,对于笔套内部是多个异形孔组成的或内部有其他零件的状况,同样测试条件下,空气流量要下降15%~20% 左右。如图1 中性笔的笔套,图中A内部有密封圈,去除笔夹后用软管包住,使其只能进行内部通气,经测试此时空气流量为2.7L/min(压差为1.33kPa)。图中B 内部无密封圈时,用软管包住,使其只能进行内部通气,经测试此时空气流量为3.4L/min(压差为1.33kPa),两种状态比较,有密封圈时通气量要下降20%。所以在实际的产品设计阶段,对于内部通气的安全笔套设计目标为:内部为单一圆孔,无其他结构的情形,考虑有一定的保险系数,可将圆孔截面积大于3.7mm2作为设计目标;内部为多个小孔或有其他结构和零件的情形,设计的通气孔截面积应不小于4.3mm2(比内部单一圆孔放大15%)。

图1 中性笔笔套

2、外部通气的笔套设计

对于笔套依靠外部通气的情形,对设计师来说要设计出合格的安全笔套是一项较大的挑战性工作。从前面的标准演变中可以了解到,外部通气的情形需要计算笔套通气面积,要求笔套横截面上至少要有不小于6.8mm2的连续空气通道并延伸到距笔套两端均为2mm 长度范围内,只要满足这一条件,也符合安全笔套的要求,被认为不会产生窒息危险[3]。但这一条款在实际的产品检测过程中操作性不强,因为面积计算过程较为复杂,并且计算误差较大,所以在后面的版本中将这一要求已经删去,作为资料性附录给出,对笔套通气面积的设计给出了指南。另外,笔套依靠外部通气时空气通道的截面积是内部通气时的两倍,并且笔夹两端分别离笔套两端面的距离要求不大于2mm。这主要是考虑到测试时外包的软管变形和在笔套两端会收缩,或者说笔套卡在呼吸道时,呼吸道壁易发生包裹和阻挡作用,使原有通气的笔夹与笔套通道变窄,导致通气量无法满足设计要求。

笔套依靠外部通气时,如何设计合格的通气截面?按照标准中设计指南的要求,首先笔套设计时除了笔套两端2mm 的范围内,径向包容面积不宜小于6.8mm2的空气通道。这一点在CAD 软件中比较容易实现。另外要校核笔夹两端与笔套两端的距离是否小于2mm。但是,难点在于笔夹等凸起物的两端与笔套两端的距离无法满足小于2mm 的要求时,通气测试时两端易被软管堵住无法通气。这种情况,根据笔者的经验,一个较好解决方法是笔套最大外接圆直径大于笔套前端直径的1.25~1.3 倍来设计,并将图中的L 调整到小于4mm,因为在测试时,软管直径接近笔套最大外接圆直径的80%,这样有一定的保险系数。其他的比较特殊的笔套结构可以在设计阶段,用3D 打印方式制作笔套模型,进行实际测试后确定。

3、安全笔套设计通气面积计算

按照前面的分析,我们在设计安全笔套时可以通过计算有效的通气面积的方法来进行设计校核,这里介绍实际使用中简单实用的通气面积系数法。我们将笔套内部单个圆孔通气为方式1;笔套内部有零件阻挡或多个小孔通气为方式2;笔套外部通气,L ≤2mm 的通气方式为方式3;笔套外部通气,L1≥1.25~1.3D,L ≤4mm 的通气方式为方式4;笔夹等凸起物一端伸出笔套端面,且另一端凸起物也伸出笔套端面或与端面齐平的通气为方式5。各通气方式示意图具体参见图2。

图2 笔套通气方式

考虑到通气方式通常是几种方式的组合,所以有必要确定各种方式的计算系数。前面讨论和试验了内部通气方式1 和方式2,我们将方式1 的面积系数C1确定为1,方式2 的面积系数C2为0.85。另外通过实物模型,对方式3~5 进行了通气量的测试,总结确定了各外部通气方式的计算系数。各通气方式的通气面积系数如表2。按照我们的研究和测试,为保险起见安全笔套有效通气面积比标准(标准要求为3.4mm2)提高10%,定为3.7mm2较为合适。

表2 各种通气方式的通气面积系数

具体的计算公式为:

式中:

S—笔套有效通气面积

Si—通气方式i 时的通气面积

Ci—通气方式i 时的面积系数

当计算得到的笔套有效通气面积S ≥3.7mm2时,设计方案成立。

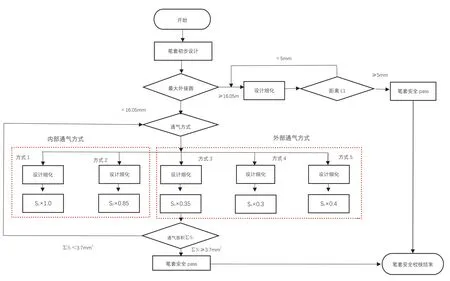

4、安全笔套设计流程

根据以上的分析和总结,我们将安全笔套的设计流程总结如图3。

图3 安全笔套的设计流程图

四、安全笔套检测和制造

1、笔套空气流量检测注意事项

对于安全笔套的检测须按照标准中的方法严格执行,这里不再赘述。这里要特别指出的是,在GB 21027—2007,ISO 11540:1993 和BS 7272:2000 及以前的版本里,笔套通气面积放在要求里提出,后面的说明里有“符合本要求的笔套被认为不会产生窒息危险”。在标准后面的版本里这一条要求作为“笔套通气面积的设计指南”在附录中给出,其注2[4][5][8][9]“符合本附录的笔套被认为不会产生窒息危险,但是需要通过空气流量试验来验证。一些笔套在设计上完全不同于本附录所描述的结构,但是如果采用接近最大允许内径的弹性软管进行试验,依靠外部通气仍有可能满足空气流量的要求。这类笔套最好用内径接近笔套外接圆直径80%的软管重新试验”。如何来正确理解这一条设计指南的附注,如何在检测中进行贯彻,需要引起技术人员的重视和关注,这里包含两层内容。

首先,依靠外部通气的笔套,尽管满足通气截面积的要求,仍需要通过空气流量要求的验证,这是新版标准的最新要求。其次是依靠外部通气的笔套在空气流量的试验过程中,对于软管内径的选择作出了明确的指导意见,要用内径接近笔套外接圆直径80%的软管进行测试,最大限度地防止引起测试误判。所以,标准中的这一条注释给检测人员指出了选择软管时,对于不是单纯的内部通气的情形,最好选择内径接近笔套外接圆直径80%的软管进行测试。设计师在设计安全笔套时,依靠外部通气的笔套,要求尽量增大外接圆直径,前面指出外接圆直径尽量大于笔套直径D 的1.25倍以上就是这个原因。在综合计算有效通气面积时,外部通气面积需要乘以一定的系数,具体参见表2。

2、笔套制造中的注意事项

笔套安全项目是市场抽查的重点项目之一,由于是安全项目,检测要求100%合格,所以要求在制造过程中进行严格管控。因为笔套往往是塑料注塑成型,笔套上的通气孔通常是模具的型芯与型腔对碰或对穿形成的。在注塑成型过程中,模具零件的磨损或模具闭合不紧密等原因,通气孔处经常会出飞边,通气孔面积就会减小甚至孔被堵住。所以需要将笔套安全项目进行分解细化作为日常可操作的检测项目,如通气孔是否有毛边,通气孔是否堵塞等项目列入零件的检验规范中。

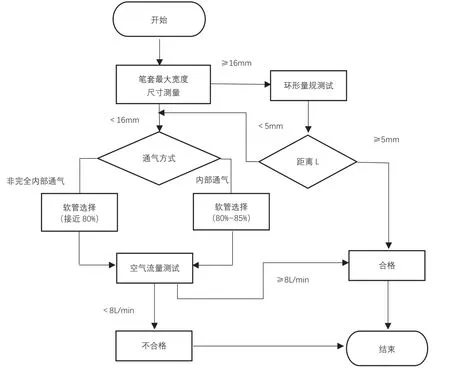

3、笔套安全性能检测流程

根据文献[4][5]关于笔套安全性能的要求,有必要总结一套规范的笔套安全性能检测流程,见图4。

图4 笔套安全性能检测流程

五、结语

对笔套安全标准的演变、我国笔套安全标准的实施进行了回顾,陈述了历次版本笔套安全标准技术内容的主要变化。提出了安全笔套设计时需要遵循的几个要点,以及设计过程中针对不同通气方式的通气面积计算,确定了面积计算系数,使设计师在设计时具有可操作性,并总结给出了安全笔套设计流程。解读了笔套通气面积的设计指南,并提出了非完全内部通气方式检测软管的选择和安全笔套制造中质量控制的注意事项。最后总结了安全笔套检测的流程供标准使用者参考。