300M钢激光熔覆C276涂层微观组织和电化学性能

2021-10-18薛安源夏海洋杨广峰

崔 静, 薛安源, 刘 玲, 夏海洋, 杨广峰*

(1.中国民航大学 机场学院 天津 300300;2.中国民航大学 航空工程学院 天津 300300)

起落架是飞机起飞和着陆过程中主要的承力受力部件,其性能指标直接关系到飞机起飞与降落过程的安全,因此起落架性能对飞机的安全性能起着至关重要的作用[1]。300M钢(40CrNi2Si2MoVA)是当前世界上强度水平较高且被广泛应用的飞机起落架用钢,飞机起落架在服役中经常暴露于复杂多变的腐蚀环境中[2],300M钢材本身耐蚀性较差,因此提升300M钢表面耐蚀性对保证飞机的安全起飞和降落尤为重要。

目前,国内外学者在300M钢表面改性及修复上的研究相对较少,电镀铬钛合金是较为常见的耐蚀涂层的制备手段[3-4],镀铬钛合金虽然能够提供较为优异的耐蚀性能,在一定程度上降低析氢反应所导致氢脆的产生[5],但是电镀涂层工艺过程中会产生大量CN-、Cd2+等有毒物质,对人和环境会造成很大危害。激光熔覆是通过高能量密度的激光束照射在材料表面,使熔覆粉末和基体材料迅速熔化形成熔池,并以极快的速度冷却从而形成熔覆层[6]。激光熔覆技术加工的熔覆层组织细小且结构致密,对基体热影响和变形量较小,熔覆材料与基体呈现冶金结合,并且可以保持原熔覆材料的优异性能[7-8]。工业上根据生产的不同需求,将不同性质的粉末材料进行熔覆,使被熔覆材料获得其相应的耐磨性[9]、耐蚀性[10]、高温抗氧化性[11]等优良特性,提升材料表面的综合性能。

Hastelloy C276合金中由于超高含量的Mo元素使其具备较强耐蚀性,材料表现出优异的耐盐酸腐蚀性能[12],耐蚀特性不会因为氯离子浓度的变化而变化,因此Hastelloy C276合金被广泛应用于航空航天及核工业等领域。目前关于Hastelloy C276的研究主要集中在合金的耐蚀特性[13]、抗蠕变性[14]和焊接特性[15]等。在制备涂层方面的研究中,邓运来等[16]采用超音速火焰喷涂工艺在316L基体表面制备C276合金涂层,对涂层的显微组织和耐磨性进行研究,结果表明C276涂层硬度相较于316L基体有很大提升,但其耐磨性降低[17]。这是因为涂层的结合方式主要为机械结合,这导致涂层中含有大量的孔洞,从而服役寿命大大缩短[18-20]。王小明等[21]在炮钢表面激光熔覆C276涂层,结果表明熔覆C276涂层后具有优异的耐腐蚀特性。本研究采用激光熔覆方法以镍基高温合金Hastelloy C276粉末作为熔覆粉末材料在300M钢表面制备无机耐腐蚀涂层,使用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、滑动摩擦磨损机、电化学工作站分别对激光熔覆后C276涂层表面的成分组成、微观组织形貌、力学性能、电化学腐蚀性能进行观察测量分析。

1 实验材料及方法

1.1 实验材料

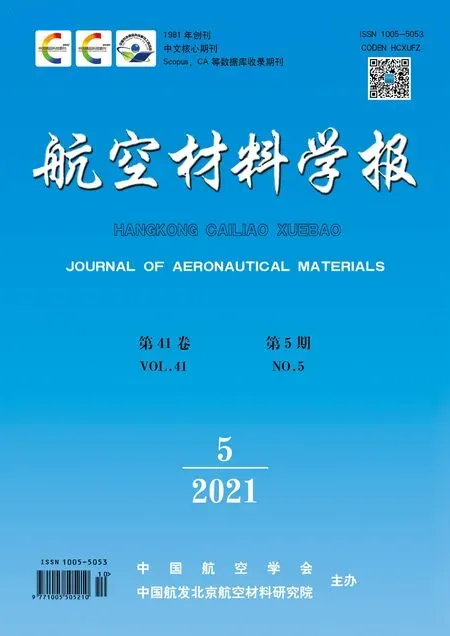

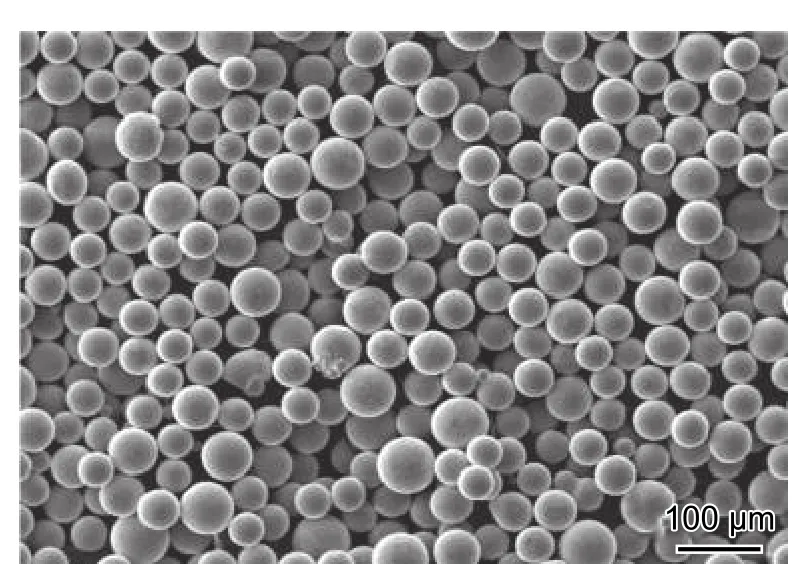

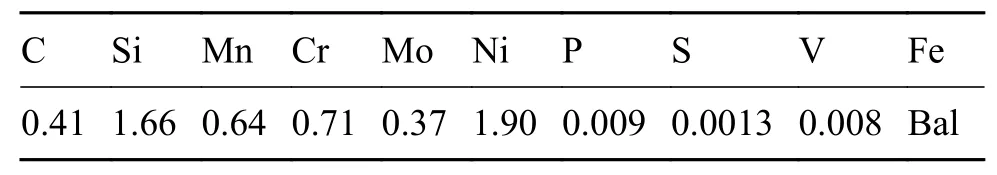

实验材料为Hast公司生产的Hastelloy C276-M粉末,粒径分布在53 μm到150 μm之间,粉末形貌如图1所示,其中300M钢与C276粉末化学成分表如表1、表2所示。

图 1 C276粉末形貌Fig. 1 Powder morphology of C276

表 1 300M钢的化学成分(质量分数/%)Table 1 Chemical composition of 300M steel(mass fraction/%)

表 2 Hastelloy C276的化学成分(质量分数/%)Table 2 Chemical composition of Hastelloy C276(mass fraction/%)

实验前将C276粉末置于真空干燥箱中以150 ℃高温进行真空干燥,使用激光线切割机将300M钢切割为直径50 mm,高度15 mm的柱状材料,依次使用80目至2000目砂纸对加工表面进行打磨,并使用丙酮和无水乙醇清洗试锈迹和油渍。

1.2 涂层制备

实验采用NCLT CW-1K固体Nd:YAG激光器、FANUC R-2000iB/125 L型机器人以及同轴送粉器,激光器功率范围为500~1000 W。实验工况:激光器功率为800 W,激光扫描速度为8 mm/s,激光光斑尺寸为1~2 mm,离焦量为30 mm。将C276粉体加入至同轴粉末加料器(RC-PGF-D粉末加料器),送粉器转速与送粉量之间关系如表3所示,激光熔覆过程在充满氩气保护气体(15 L/min)的有机玻璃箱中进行,环境中氧气含量小于5 × 10-5。为对比参数优化,实验制备同工况无氩气填充保护条件下涂层试件。

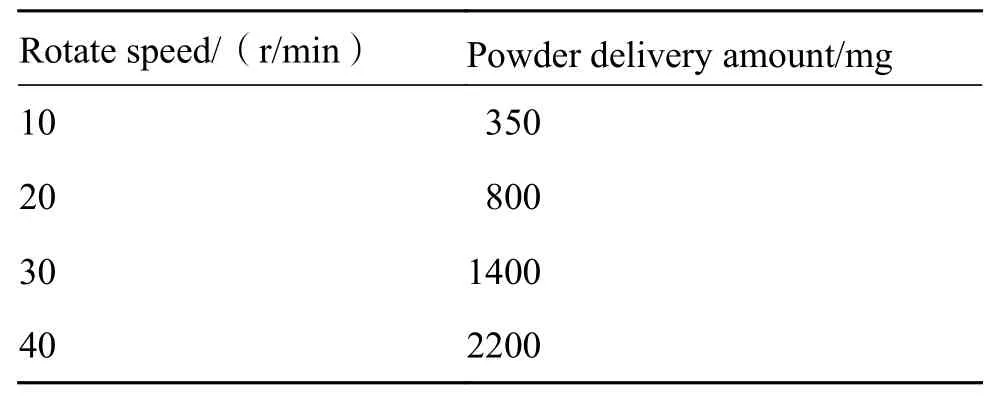

表 3 送粉器转速与送粉量之间关系Table 3 Relationship between the rotate speed and powder delivery amount of powder feeder

1.3 涂层性能测试

涂层制备后,依次使用80目至2000目砂纸和粒度不同的金刚石抛光剂对试样进行打磨抛光,使用蚀刻溶液(HCl:HNO3= 3∶1)对样品进行蚀刻,以用来观察涂层表面金相组织,通过扫描电镜(S3400N)对涂层形貌、微观组织结构、裂纹分布等进行观察。

利用D/mA X-2500 X射线衍射仪(XRD)(铜靶,40 KV,140 mA)对涂层的物相进行分析;通过HV-1000显微硬度器测定涂层的显微硬度,其测试规范满足金属显微维氏硬度实验方法GB/T4342—1991,硬度点间距为0.05 mm,载荷为1.96 N,载荷停留时间为10 s;通过M-2000型环磨损试验机测试滑动摩擦并采集涂层摩擦系数,测试规范满足GB/T12444—2006《金属材料磨损试验环-试块滑动磨损试验》标准,测试块尺寸为15 mm × 10 mm ×12 mm,测试面为涂层表面,摩擦方式为干滑动摩擦,实验过程加载向心载荷为50 N,环速为300 r/min,磨损时间为30 min;电化学采用 PARSTAT4000电化学工作站测试耐蚀性能,实验采用三电极体系[22],工作电极(WE),辅助电极(CE)为1 cm2的铂片,参比电极(RE)为Ag/AgCl/饱和KCl电极,测试环境温度为25 ℃,试件电极工作面(涂层面)为1 cm2,非测试区域使用环氧树脂进行绝缘密封处理,腐蚀介质为2 mol/L的稀盐酸溶液,待开路电位(OCP)稳定1800 s后进行测试,电化学阻抗谱(EIS)频率范围为100 kHz~10 mHz,电压幅值 ± 5 mV,极化曲线动电位测试范围为-0.5~1.5 V,扫描速度为1 mV/s。

2 结果与分析

2.1 宏观形貌

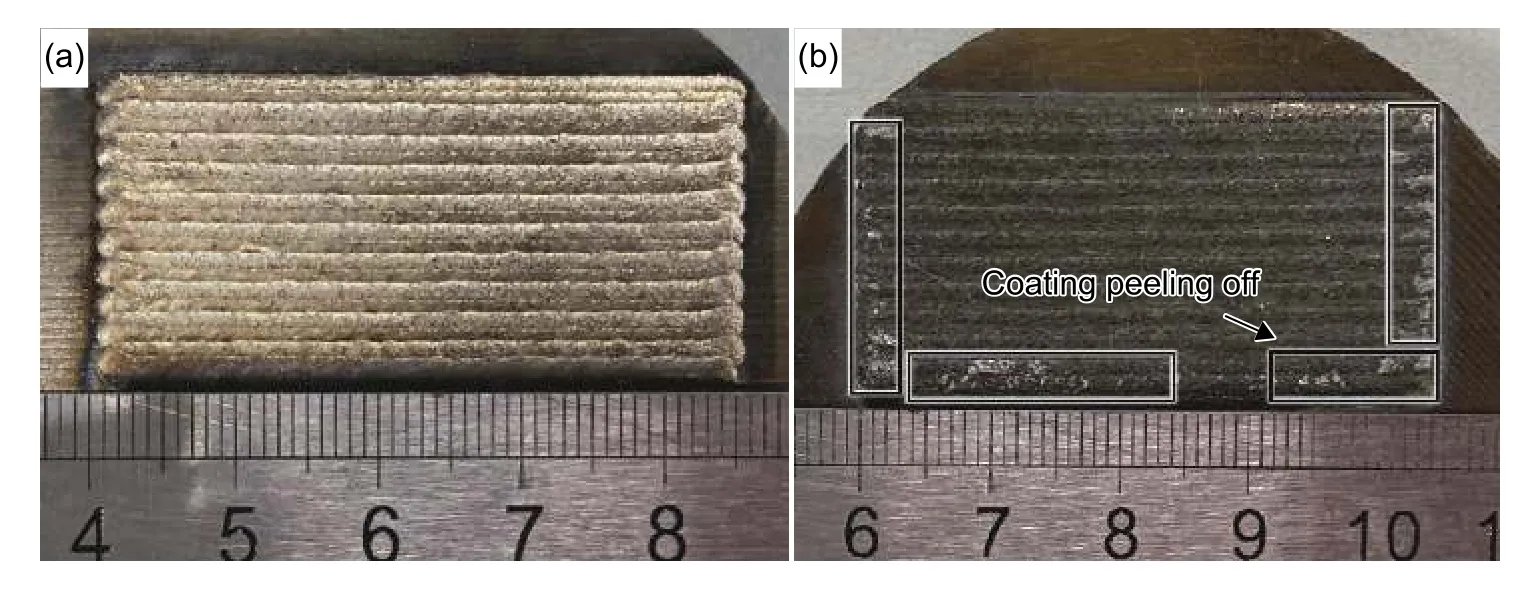

图2 (a)为激光功率800 W,扫描速度8 mm/s氩气保护气条件下熔覆层宏观形貌,由图2(a)可见,氩气保护涂层表面光亮且呈淡黄色,整体搭接平整,粉末飞溅产物较少,宏观无明显裂纹裂痕和塌陷;图2(b)为无保护条件下激光功率800 W,扫描速度8 mm/s熔覆层宏观形貌,由于无保护气的存在,高温粉末金属与空气中的氧气发生氧化,熔覆后涂层整体表面呈黑灰色,表面较氩气保护气工况下试件粗糙,试件冷却至室温状态后涂层表面由于温度梯度较大,涂层表面氧化皮出现部分脱落。

图 2 功率800 W、扫描速度8 mm/s工况下熔覆层宏观形貌 (a)氩气保护条件熔覆层;(b)无氩气保护条件熔覆层Fig. 2 Macro morphologies of cladding layer under 800 W power and 8 mm / s scanning speed (a) cladding layer under argon protection;(b)cladding layer without argon protection

2.2 XRD分析

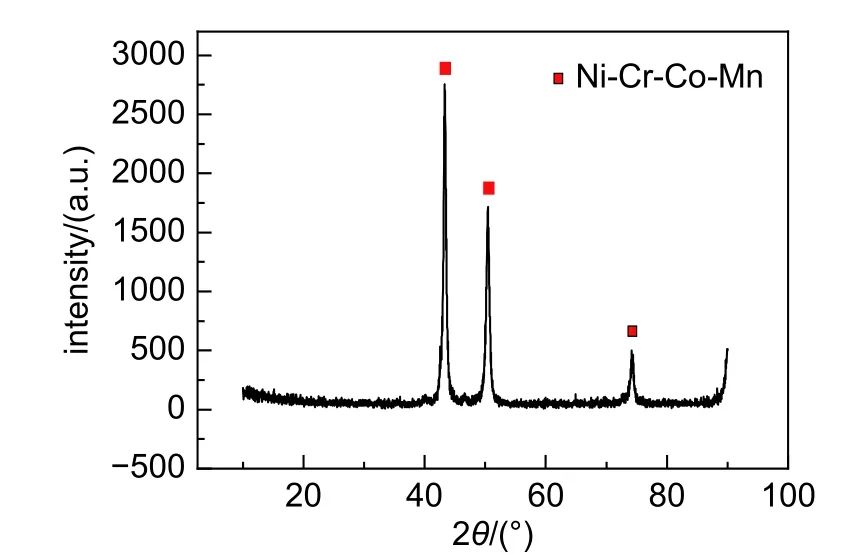

图3 为C276涂层XRD图谱,由图3可知,涂层中主要相为Ni-Cr-Co-Mo,由于C276为镍基低层错能单相面心立方体结构的奥氏体,Cr、Mo、Co、W等元素能够固溶至其结构中,从而增加原子间的键合力引起晶格畸变,降低堆垛层错能。

图 3 C276涂层XRD图谱Fig. 3 XRD spectrum of C276 coating

2.3 微观组织

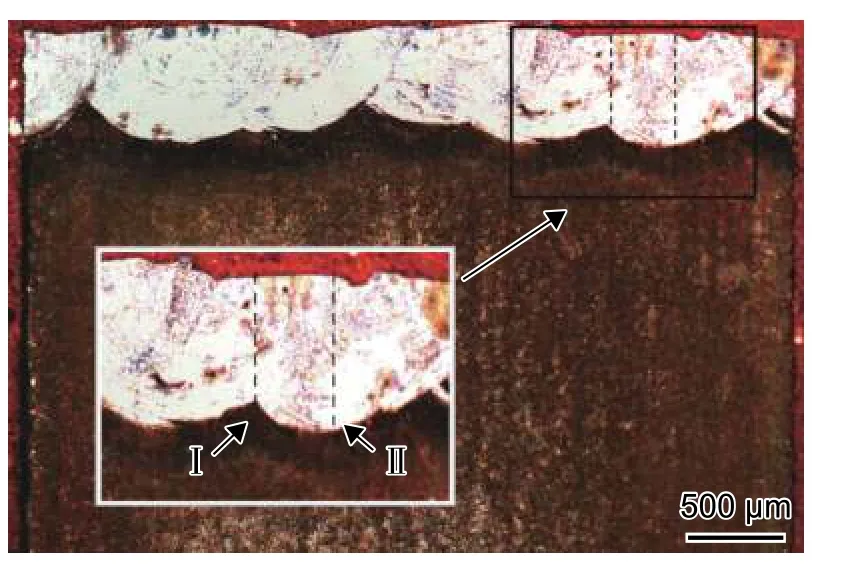

图4 中将熔覆层区域分为搭接区域Ⅰ与中心区域Ⅱ,涂层的形貌和尺寸主要取决于成分的过冷度,当实际液相线温度低于热力学稳定液相线温度时组分将过冷,组分过冷与温度梯度G和生长速率R有关。G/R决定凝固模式和凝固后的微观结构。

图 4 激光熔覆熔覆层横截面形貌Fig. 4 Cross section morphology of laser cladding layer

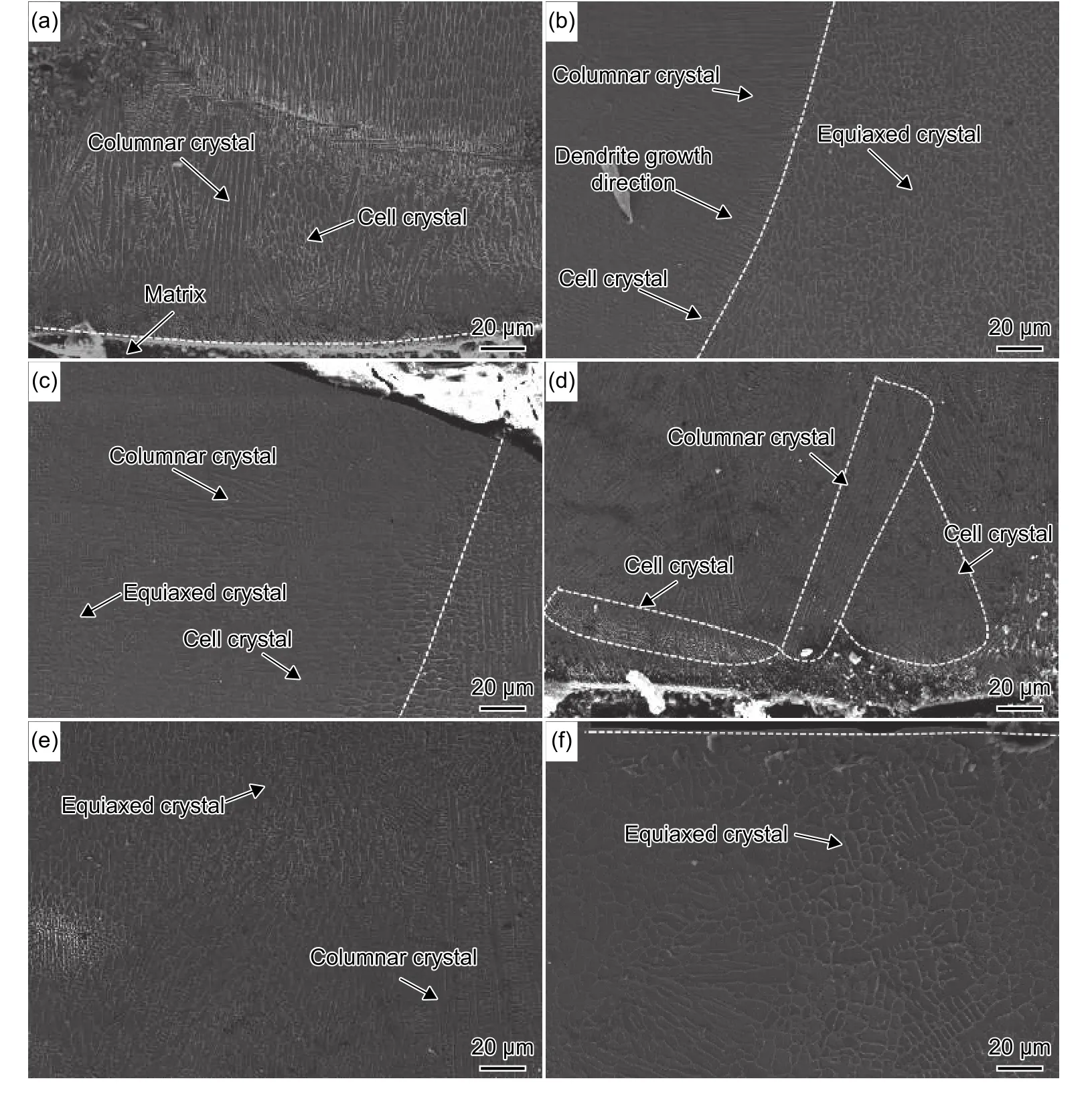

图5 (a),(b),(c)为图4Ⅰ竖直方向涂层与基体结合处、涂层中部、涂层顶部微观组织形貌,图5(d),(e),(f)为图4Ⅱ竖直方向涂层与基体结合处、涂层中部、涂层顶部微观组织形貌。由图5(a)、(b)和5(d),(e)可见涂层从基体结合处至涂层顶部的组织形貌依次为平面晶、胞状晶、柱状晶、等轴晶,晶粒生长遵循择优取向原则,对于不利于晶粒生长方向将会受到抑制,熔覆初期凝固阶段,粉末液相与基体交接处结晶参数G/R较大,从而快速散热迅速结晶,但是在凝固界面仍存在较大正温度梯度,几乎不存在成分过冷,因此交界面以平面结晶形式向激光扫描后熔池方向推进;在凝固结晶中期,由于基体吸收热量使传热过程中冷却能力下降,以及液相凝固过程汽化潜热的释放从而使温度梯度降低,溶质元素在凝固界的富集致使成分过冷以及非平衡动态凝固特性对凝固的影响,G逐渐降低,凝固由平面晶到胞状晶状态生长;随着凝固界面不断前移,G进而一步降低,凝固界面成分过冷度不断增加,致使在一次晶轴上生长出二次晶轴,凝固晶体由胞状晶向柱状晶生长;在凝固结晶后期,液相晶体由于汽化潜热与熔池整体内部温度的降低,液相区域与凝固界面温度梯度变小,因此涂层顶端区域出现细小的等轴晶。

图 5 激光熔覆制备涂层界面微观组织 (a)熔覆层底部;(b)熔覆层中部;(c)熔覆层上部;(d)熔覆层交界下部;(e)熔覆层交界中部;(f)熔覆层交界上部Fig. 5 Microstructures of coating interface prepared by laser cladding (a)bottom of fusion layer;(b)middle part of fusion layer;(c)upper part of fusion layer;(d)lower part of fusion layer;(e)middle part of fusion layer;(f)upper part of fusion layer

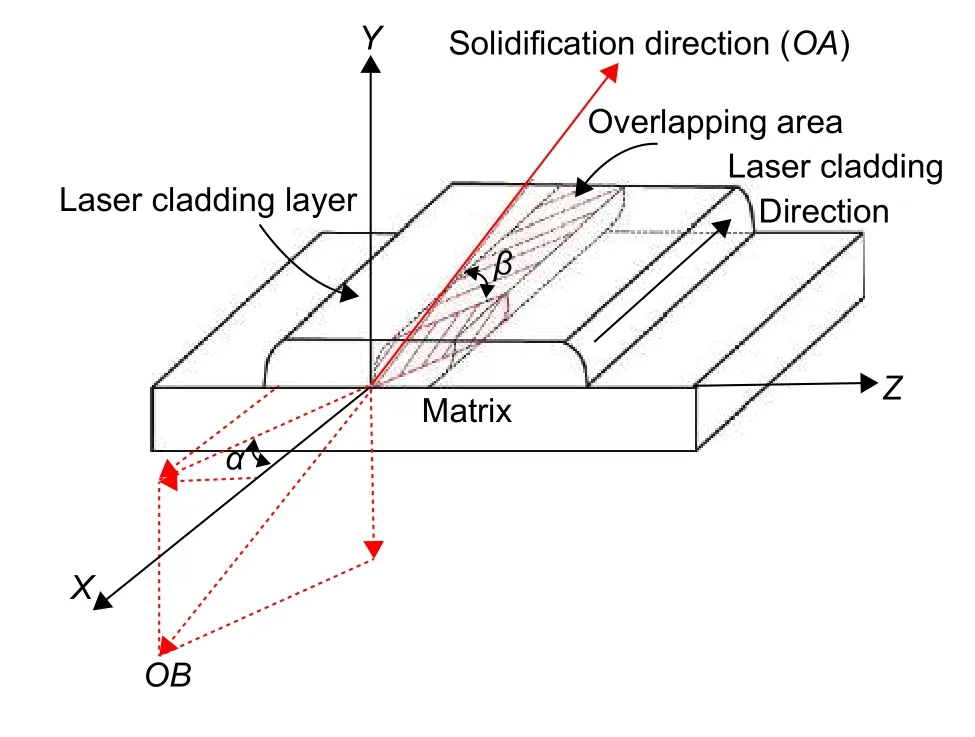

图6 为定向晶枝生长示意图,由凝固理论可知,当单道激光扫描时,熔池散热主要沿-Z方向传导至基体中,由于基体与熔池之间较大温差,涂层凝固发展方向垂直于基体表面,并与之散热方向相反;对于多道激光熔覆,随着激光扫描路径的变化,会对已凝固的涂层重新熔化凝固,相邻激光熔覆重熔区的热量不仅可以沿-Z方向向基体散热,还可以沿X及-Y方向的已成型熔覆区域散热,最后三个不同方向X、-Y、-Z合成为最终散热方向OB,凝固方向OA最终与OB散热方向相反,且与XOY平面激光扫描方向的夹角为β ,其中 45°<β<90°。由图5(b)可以看出,激光熔覆重叠区域晶枝凝固方向与激光扫描方向夹角为60°,且在熔覆层的中部已凝固为成核的等轴晶,当在第二道激光重新经过已凝固涂层时,激光扫描热量使所在熔覆层的中部已成型的等轴晶组织重新熔化,相较于第一道激光熔池底部与基体交界的快速散热,第二道激光散热明显低于第一道,中部重叠部位会沿着凝固方向直接向柱状晶方向生长,沿着散热方向向上继续生长为等轴晶组织。

图 6 定向晶枝生长示意图Fig. 6 Schematic diagram of directional dendrite growth

2.4 涂层显微硬度

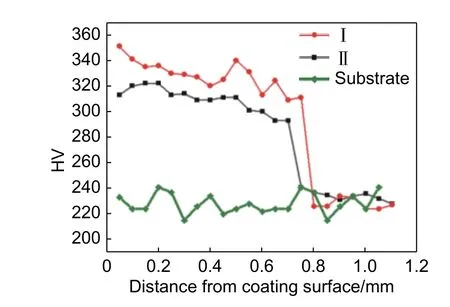

图7 为不同熔覆区域熔覆层的显微硬度图,测试方向由熔覆层的顶部向下延伸至基体,Ⅰ为两道激光熔覆重叠区域中线处的显微硬度,Ⅱ为单道激光熔覆中线的显微硬度。由图7可见,涂层硬度分布在310~365HV之间,Ⅰ、Ⅱ和基体处平均显微硬度分别为338.1HV、319.4HV、238.3HV,激光熔覆C276涂层后整体显微硬度高于300 M钢基体硬度,Ⅰ和Ⅱ处显微硬度较基体显微硬度提升了41.9%和34.1%,由于C276中含有大量的铬元素,涂层的整体硬度高于300 M钢基体。熔覆层最大值分布均处于涂层顶部,激光熔覆过程中较大的冷却速度也会对涂层的硬度产生影响,如图5(b)、(c)所示,涂层顶部均为结构细小且更为致密的等轴晶组成,Ⅰ处显微硬度整体高于Ⅱ,这是由于第二道激光扫描使Ⅱ处涂层重熔,将已形成细小等轴晶组织重新熔化凝固为柱状晶和胞状晶,细化的晶枝会增强涂层表面硬度,使其具有更为致密的微观组织结构。

图 7 不同熔覆区域熔覆层的显微硬度Fig. 7 Microhardness of cladding layer in different cladding areas

2.5 力学性能分析

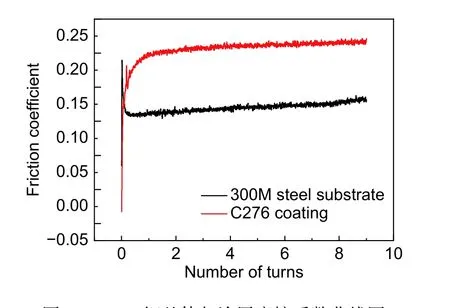

图8 为300M钢基体与涂层摩擦系数曲线图,由图8可见,在摩擦磨损实验的初始磨合阶段,由于试件上施加载荷一定,磨环与试件之间较小的接触面,从而使试件表面所受压力较大,因此摩擦系数曲线迅速增大。随着摩擦磨损实验时间的增加,摩擦接触面积逐渐增大,摩擦副与试件表面接触也逐渐趋于稳定,摩擦系数中心值也趋于稳定,C276涂层与300M钢基体中心平均摩擦系数分别为0.21和0.12。

图 8 300M钢基体与涂层摩擦系数曲线图Fig. 8 Friction coefficient curve of 300M steel substrate and coating

磨损率ω通过以下公式进行计算:

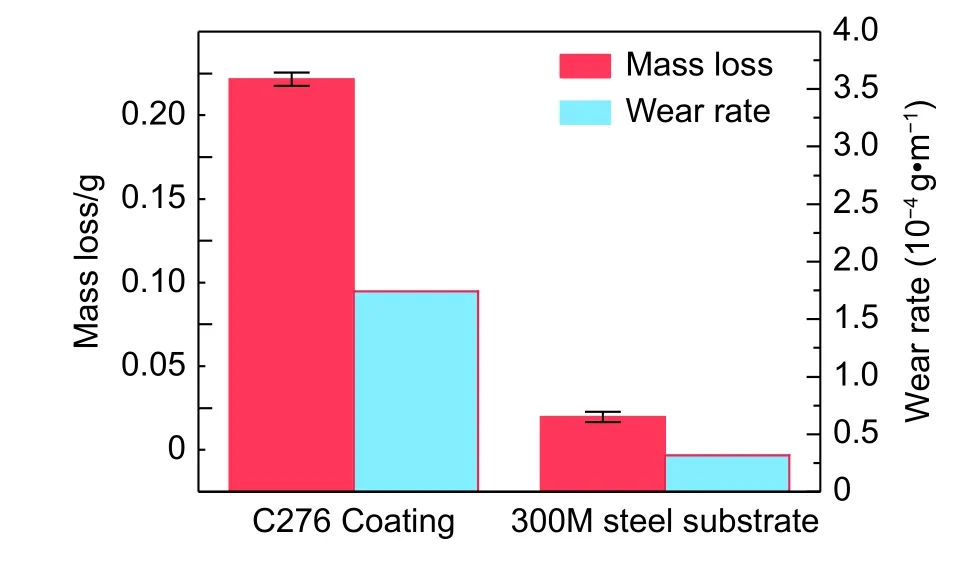

式中:m为实验前后摩损量;d为对磨环直径;n为试件与对磨环转动的总圈数。材料耐磨性指标可以通过磨损量与磨损率进行评价,图9为300M钢与涂层试件摩损量与磨损率,C276涂层的磨损率为0.174 mg·m-1,300M钢基体磨损率为0.0317 mg·m-1,300M钢作为超高强度合金钢,基体摩擦测试中摩擦系数与磨损量、磨损率均小于熔覆C276涂层后的性能,在与基体摩擦后质量损失较小,C276涂层耐磨性低于300 M钢。

图 9 300M钢与涂层试件前后摩损量与磨损率Fig. 9 Weight loss of 300M steel and coated specimens before and after coating

2.6 涂层耐蚀性能

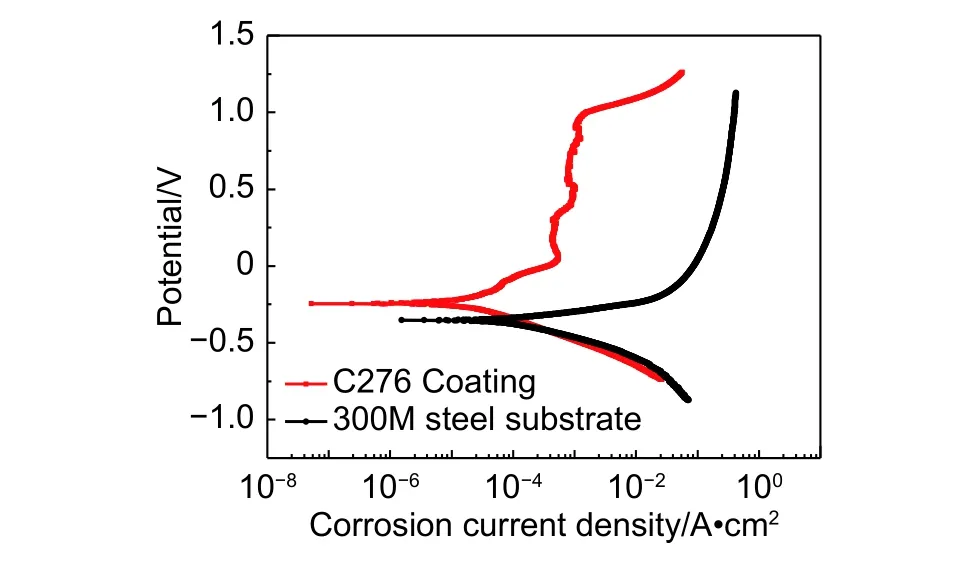

图10 为C276涂层与300M钢基体的极化曲线,极化曲线经过Tafel拟合解析后得到自腐蚀电位Ecorr和腐蚀电流Icorr列于表4。材料腐蚀电位越高,腐蚀电流越小,说明材料的耐腐蚀程度越高,耐腐蚀性能越好,由图10可见,C276涂层腐蚀电位为-0.234 V,腐蚀电流密度为9.25 × 10-6A·cm2,基体的腐蚀电位为-0.351 V,腐蚀电流密度为5.304× 10-5A·cm2,基体腐蚀电流密度比C276涂层高一个数量级。影响电化学腐蚀最主要的原因是其不同的化学成分,300 M钢基体中Fe元素质量分数超过93 %,而C276中铬和镍元素总质量分数占据了75%,在C276涂层表面会形成一层致密的Cr2O3钝化膜,减缓涂层的进一步腐蚀,钝化膜在阻止镍离子或电子向表面迁移方面起着关键作用。由图10可以看出,300M钢基体的阳极极化曲线没有出现钝化区,C276涂层在电流密度0.001 A·cm2出现钝化区域,随着阳极电位的提高,腐蚀电流增速极为缓慢,因此C276涂层比基体具有更好的耐腐蚀性。

1.5 1.0 Potential/V 0.5 0-0.5-1.0 C276 Coating 300M steel substrate 10-8 10-6 10-4 10-2 100 Corrosion current density/A·cm2

表 4 极化曲线拟合结果Table 4 Fitting results of polarization curve

3 结论

(1)激光熔覆C276熔覆层区域分为搭接区域与单道中心区域,从基体结合处至涂层顶端组织结构依次为平面晶、胞状晶、柱状晶、等轴晶,搭接区域在涂层中部至顶端为较为致密的等轴晶组织,在单道中心区域出现重叠,使原有等轴晶重熔为胞状晶和柱状晶,且重叠区域晶枝凝固方向与激光扫描方向夹角β为60°。

(2)激光熔覆C276涂层后整体显微硬度高于300M钢基体硬度,搭接区域与单道中心区域处显微硬度比基体提升了41.9%和34.1%,C276涂层与300M钢基体中心平均摩擦系数分别为0.21和0.12,其磨损率分别为0.174 mg·m-1和0.0317 mg·m-1,C276涂层耐磨性低于300M钢。

(3)C276涂层和300M钢基体腐蚀电位分别为-0.234 V、-0.351 V,其腐蚀电流密度分别为9.25 × 10-6A·cm2、5.304 × 10-5A·cm2,C276涂层耐蚀性高于300M钢。