J-338金属网复合膜的工艺性研究

2021-10-17刘松良王润庭卢影峰

刘松良,王润庭,卢影峰,姚 泽

(1.海装沈阳局 驻沈阳地区第一军事代表室,辽宁 沈阳1100312;沈阳飞机工业(集团)有限公司,辽宁 沈阳110034)

引 言

现代航空结构件中为减轻重量,机翼、机身等部件采用了大量的复合材料。由于复合材料导电性能较差[1],当遭受雷击时,很难将高能量的电流传导出去[2],必然导致大能量的聚集,破坏结构从而影响飞机的安全性能[3]。迄今复合材料雷击防护技术主要有4种,分别是网箔保护法、表面层保护法、复合胶膜保护法和添加导电材料保护法[4]。

本文对J-338对应的3种规格金属网复合膜的工艺适用性进行了试验,具体包括考察固化参数对复合膜粘接强度的影响,共固化条件下复合膜粘接强度的研究和典型件制造工艺研究。

1 试验材料与测试方法

本文所用J-338金属网复合膜由黑龙江省科学院石油化学研究院提供。该产品为J-272A胶膜与铝网的复合膜,根据不同用途,使用不同规格的铝网制成了3种规格金属网复合膜,其面密度分别为176g/m2(J-338A型)、188g/m2(J-338B型)和260g/m2(J-338C型)。

剪切强度:根据GB/T 7124-2008胶粘剂拉伸剪切强度的测定进行测试,每个样品做5个平行测试,取其平均值为剪切强度的测量结果。

90°剥离强度:根据GJB446胶粘剂90°剥离强度测试方法进行测试,每个样品做5个平行测试,取其平均值为剥离强度的测量结果。

2 结果与讨论

3种金属网复合膜试验用料见图1,指标要求及复验结果见表1。对来料进行外观的检查,将保护纸撕开,检查复合膜的胶膜表面状态均为浅绿色,表面光滑、均匀平整,无外来杂质、孔洞、裂纹、褶皱、污渍和机械损伤。三种胶膜相比,B膜外观较其它二种差,边缘局部有胶膜薄厚不一现象,易粘纸。

图1 3种规格J-338金属网复合膜Fig.1 Three kinds of J-338 metal mesh laminated film

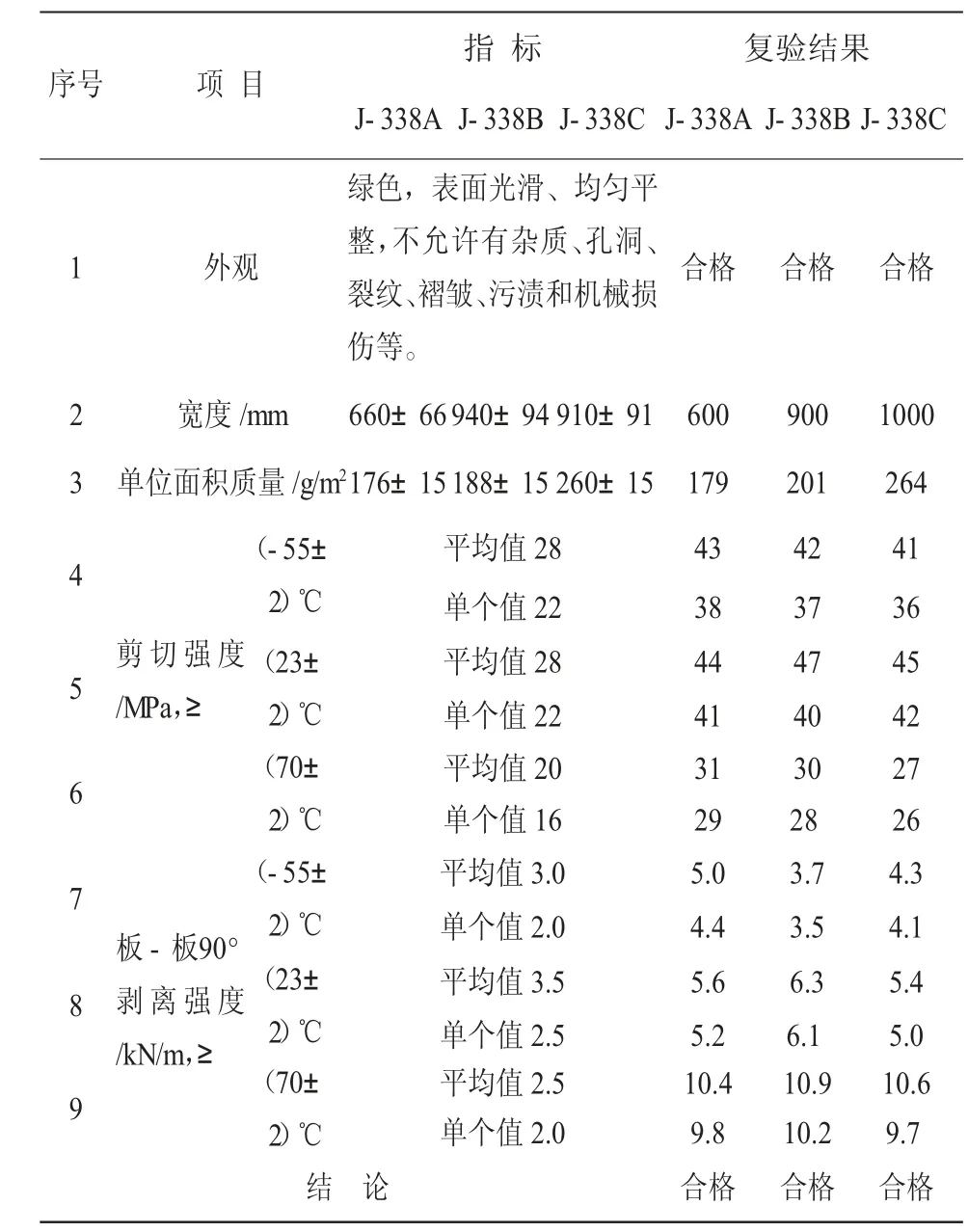

表1 J-388金属网复合膜指标要求及复验结果Table 1 The technical index and retest result of J-338 metal mesh laminated film

2.1 固化参数对J-338复合膜粘接性能的影响

由于金属网复合膜用于复合材料表面,制件时需与复合材料进行共固化或二次固化操作。所以其固化参数应与复合材料固化参数一致。本项目所用复合材料为T300/BA9913预浸料,其固化参数为:固化压力0.1~0.6 MPa;保温时间1~4h;固化温度120~130℃;降温速率≤1.5℃/min。参照复合材料固化参数,本文首先开展了不同固化参数对复合膜粘接强度影响的性能研究试验,试验基材为铝合金阳极化试片。

2.1.1 固化时间对粘接性能的影响

开展固化时间为1h、2h和4h的粘接强度试验。固化时间为1h时,J-338胶膜可以达到常温下剪切强度>38MPa,剥离强度>4.4kN/m;固化时间达到2h后,J-338胶膜可以达到常温下剪切强度>39MPa,剥离强度>4.9kN/m;试验结果表明,随着固化时间的增加,J-338胶膜的粘接强度增强变化不明显。

2.1.2 重复固化对粘接性能的影响

以“固化温度120℃,固化时间2h”为1个固化周期,开展固化次数为1次、2次和3次的剪切强度试验,J-338胶膜经1~3个固化周期处理后的粘接强度均可以满足常温下剪切强度≥28MPa,剥离强度≥3.5kN/m的指标要求。在2个固化周期处理后,粘接强度达到最大值,其常温下剪切强度>39MPa,剥离强度>4.8kN/m;在3个固化周期处理后,其粘接强度略有下降(下降1~2个单位强度),与经1个固化周期处理后的强度相近。

2.1.3 固化压力对粘接性能的影响

开展固化压力分别为0.1MPa、0.2MPa、0.3MPa和0.6MPa的粘接强度试验。在不同压力下,均可以达到常温下剪切强度>35MPa,剥离强度>4.0kN/m的粘接强度。J-338胶膜在此压力范围内固化,其对固化压力不敏感。

2.1.4 降温速率对粘接性能的影响

开展自然冷却和加速冷却(约1.5℃/min)两种条件下粘接强度测试。试验结果表明:采用自然冷却方式处理的试片粘接强度更高(剪切强度高1~5个单位),但两种降温条件下处理的试片均可以达到常温下剪切强度≥28MPa,剥离强度≥3.5kN/m的指标要求。

由以上测试结果可知,J-338胶膜固化参数可以较好的匹配T300/BA9913预浸料的固化参数;即“在固化压力0.1~0.6MPa;保温时间1~4h;固化温度120~130℃;降温速率≤1.5℃/min。”范围内,根据工艺需求情况,任意选用固化参数,均可以满足粘接强度指标要求。

2.2 共固化条件下J-338复合膜粘接强度的研究

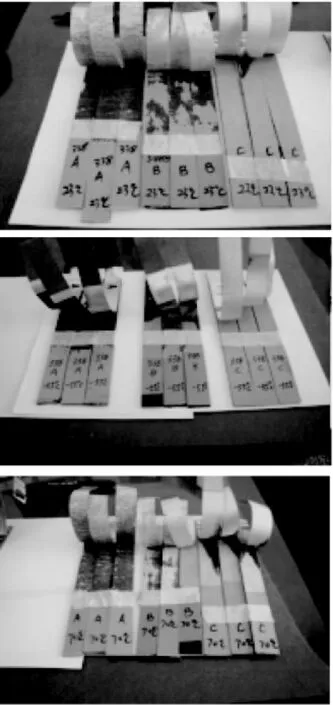

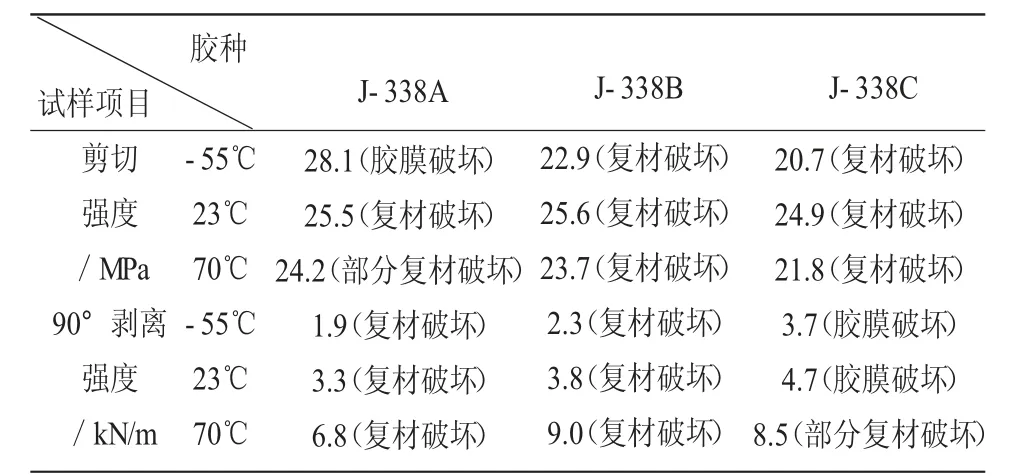

为研究J-338胶膜与T300/BA9913预浸料的相容性,开展了J-338胶膜与T300/BA9913预浸料共固化测试,并测试其在-55℃、23℃和70℃的条件下粘接强度,试验结果见表2,剪切试片见图2、剥离试片见图3。由表2可见,除了-55℃下J-338A胶膜的剪切强度测试和-55℃、23℃下,J-338C胶膜的剥离强度三组试样,其余组均为复材基材破坏。试验结果表明,J-338胶膜与T300/BA9913预浸料有较好的相容性。

图2 剪切试片破坏形式Fig.2 The shear failure mode of J-338 co-cured with T300/BA9913 prepreg

图3 剥离试片破坏形式Fig.3 The peel failure mode of J-338 co-cured with T300/BA9913 prepreg

表2 与T300/BA9913预浸料共固化粘接强度试验结果Table 2 The bonding strength of J-338 co-cured with T300/BA9913 prepreg

由表2可知,在共固化条件下,3种J-338金属网复合膜在-55℃、23℃和70℃条件下,均可以满足指标要求。

2.3 J-338复合膜典型件制造工艺研究

使用J-338复合膜,按下列固化参数制作5个典型件(A1、B1、B2、C1和C2)。

固化参数:抽真空至-0.097MPa以下,后加压至0.50±0.02MPa,以(1.5~3.0)℃/min的升温速率加热至120~125℃之间,保温120min,以不高于1.5℃/min的降温速率将至60℃以下,出罐。

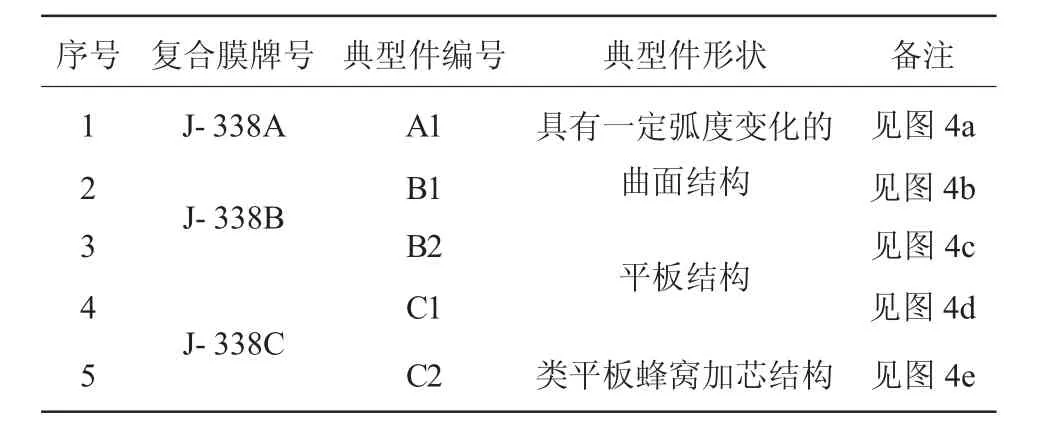

使用J-338A复合膜制作典型件A1,使用J-338B复合膜制作典型件B1和B2,使用J-338C复合膜制作典型件C1和C2。详细情况见表3。

表3 J-338复合膜典型件情况Table 3 The typical parts prepared with J-338 metal mesh laminated film

图4 J-338复合膜典型件实物照片Fig.4 The photos of typical parts prepared with J-338 laminated film

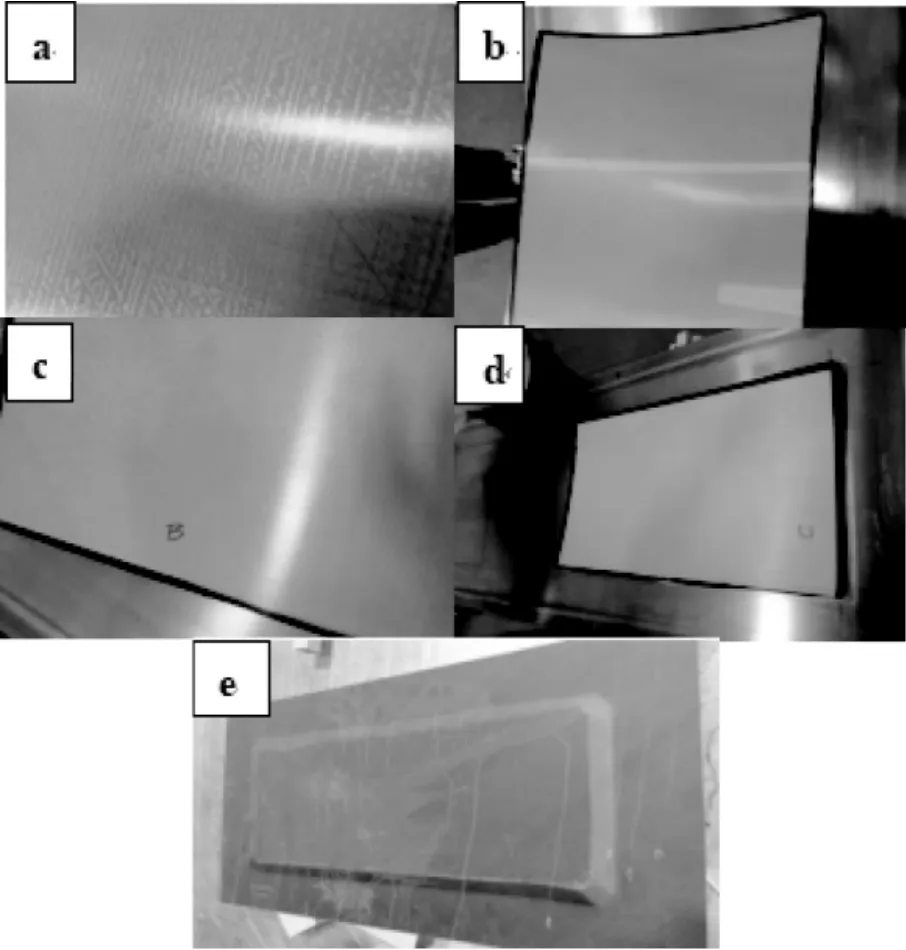

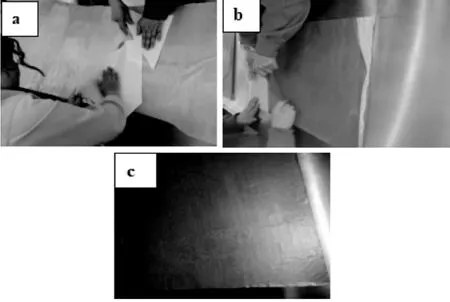

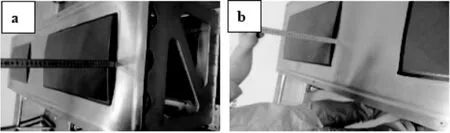

铺贴过程中,通过剪裁、挖补及搭接等操作方法,可知三种金属网复合膜铺贴性能良好,可操作性强。三种胶膜的铺贴过程见图5所示。但也发现与J-338A、J-338C相比,J-338B金属网复合膜与离型纸和保护膜剥离难度较大,在铺贴时,容易因保护膜与金属网复合膜难以剥离而导致金属网复合膜自身的开裂(图6)。搭接缝按照10~20mm的宽度进行操作。

图5 A1、B2、C1金属网复合膜的铺贴Fig.5 The applied technology of(a)A1,(b)B2 and(c)C1 metal mesh laminated film

图6 B1金属网复合膜铺贴Fig.6 The applied technology of B1 metal mesh laminated film

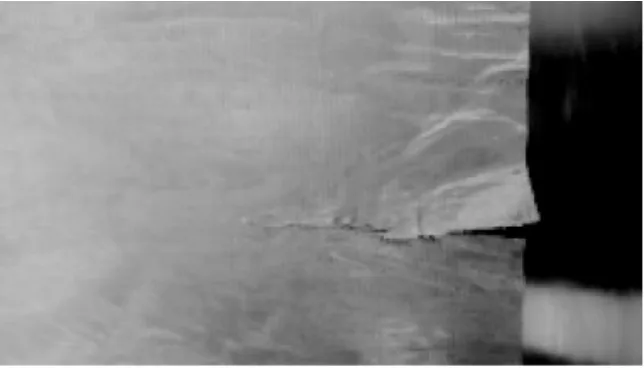

固化后,目视检查所有贴膜面均平整光滑。除搭接缝外,无金属网重叠和屈折断裂情况出现。对试验件进行超声扫描,经检验,所有试验件的金属网和预浸料之间的界面完全合格,只是由于金属网复合膜的存在对平板的翘曲变形有一定的影响(B2,C1)[5],且C1引起的平面翘曲(图7b)变形比B2要大(图7a),复合膜对平板类试验件造成的变形是由于金属网和预浸料的热膨胀系数不同造成的[6~7],且预浸料的贴合层(即表面层)对变形影响最大,铺层时应避免0°方向铺层,而尽量采用45°方向铺层[8]。通过试验件附型后,敲击听声音的办法,可知金属网复合膜对模具型面本身有弯曲变化的试验件(A1、B1)几乎没有影响。除此之外,在胶膜的搭接缝对应的蒙皮内表面,经水润湿后能看到由于胶膜厚度增加导致的拼接印痕,但是用手触摸时,并不能感觉到明显的厚度梯度变化。

图7 固化后平板翘曲现象Fig.7 The buckling deformation of(a)B2 and(b)C1 plate after curing

3 结论

1)J-338金属网复合膜与T300/BA9913预浸料的固化参数匹配性较好;

2)J-338金属网复合膜与T300/BA9913预浸料的共固化性能较好;

3)J-338金属网复合膜工艺可以满足使用要求;对平板类结构有一定变形影响,应避免预浸料表面0°铺层,尽量采用45°方向铺层。