煤矿小断面硬岩巷掘进用远控钻机

2021-10-17王天龙宋海涛董洪波

王天龙,宋海涛,董洪波

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

随着科技水平的发展,我国煤矿综采技术取了重大成果,逐步实现了综采的自动化、智能化[1-2]。然而煤矿一直以来存在“采掘失衡”的矛盾,岩巷掘进水平成制约煤矿正常接续生产的关键,硬岩巷道掘进问题尤为突出[3-4]。悬臂式掘进机为主要设备的综掘法在国内煤矿得到了广泛应用,但只适用于半煤巷、硬度系数不大的岩巷掘进。对于硬岩巷掘进,形成以气腿式凿岩机和全液压钻车为主要设备的爆破掘进作业线。对于煤矿小断面硬岩巷掘进仍以钻爆法为主[5]。绝大多数矿采用手持式气动凿岩机进行炮眼施工,这种施工适用于浅孔炮眼施工,施工效率低,工人劳动强度大,噪音大[6]。落后的小断面硬岩巷掘进技术对煤矿安全生产和矿井建设速度产生严重影响。

随着煤矿开采向集成化、智能化方向发展,井下煤矿设备面临的“机械化换人、自动化减人”需求日益迫切,信息化、自动化、智能化掘进技术与装备是未来必然的发展趋势[7-8]。针对现有煤矿小断面硬岩巷掘进施工的不足和未来发展需求,研制一种适用于煤矿小断面硬岩巷掘进施工的远控钻机(简称远控钻机)可以极大的降低劳动强度,提高工作效率,提高劳动安全性。

1 钻机总体设计方案

远控钻机由钻机本体和电控系统组成。远控钻机总体布局图如图1。

图1 钻机总体布局图Fig.1 The overall layout of the drilling rig

钻机本体集主机、泵站、履带车体、附属部分于一体,结构紧凑、体积小。其中主机包括了给进装置和变幅装置;泵站包括了电机泵组和油箱;附属部分包括油雾润滑器、冷却器、电缆卷筒等。电控系统包括电控系统硬件和电控系统软件。硬件包括操控台、远程遥控器(包括遥控器和接收器)、控制柜、传感器组和电磁启动器,可以实现远控钻机的远程控制以及状态监测;其中传感器组件用来采集钻机钻进过程中的钻进参数;控制柜用来驱动液压系统电磁阀进行逻辑控制以及采集传感器数据;电磁启动器用来给电控系统供给合适的电压。系统软件主要实现数据通讯、解析,控制逻辑的运算。该钻机分为手动和远控2种操作方式。其中操控台用于司钻人员观察状态参数和进行手动钻进操作;遥控器可以实现司钻人员远程观察钻机参数以及远程钻进操作。

2 钻机本体

2.1主机

主机包括了给进装置和变幅装置,主要实现钻机动力头钻进和回退以及钻机各种工况位置的调节[9-10]。给进装置采用油缸-钢丝绳倍程倍速结构,可以实现凿岩动力头的快速回退,减少运动时间,提高施工效率。带有液压冲击动力头的给进装置相比于回转钻机更适用于硬岩施工,可以提高过断层速度。给进装置上设计有盘管轮和接管板,可整齐理顺胶管,方便施工。变幅装置由大臂组件、调角平移装置、调平装置和回转支撑组件组成。大臂组件底下的调角油缸伸出用来调整机身高度;调角平移装置中安装有平移油缸,平移油缸伸出可以使机身整体伸出,提高机身开孔高度;调平装置装有2组调平油缸,调节调平油缸可以使给进装置处于水平位置,用于水平孔施工。为了保证油缸稳定性和调平油缸同步性,在调角油缸、平移油缸处安装有液压锁,在调平油缸处安装有分流阀。回转支撑组件由2个回转支撑组成,上回转支撑用来实现给进装置方位角移动,下回转支撑用来调节俯仰角。

2.2泵站

泵站包括了电机泵组和油箱,主要用于储存油液和为钻机提供动力源[11]。电机泵组采用22 kW电机+两联串联齿轮泵的形式。电机泵组采用竖直安装的方式节省了安装空间。选用的齿轮泵结构简单、抗污染能力强、成本低,可以适应于综采工作面恶劣环境。联轴器与齿轮泵之间采用梅花式联轴器,该联轴器具有缓冲减震、无需润滑、维护方便的特点,可以补偿两轴相对的偏移。油箱结构采用异形设计,上面可以放置控制柜,有效利用了空间,降低了钻机高度尺寸。顶部采用封闭型设计,相比于传统的开式设计,可以防止加油时候混入杂质,污染油液。油箱出油口安装有自封式吸油滤油器,维护人员可以在防止油液外漏的情况下更换吸油滤芯,既可以节约更换时间,又可以防止油液外漏污染环境。

2.3 履带车体

履带车体包括了焊接车体和履带2个部分。履带宽度仅有0.8 m,体积小,适应狭窄断面。焊接车体采用内凹式结构,留出足够空间安装变幅机构,可以有效降低主机高度;履带采用重型履带,履带片强度高不易损坏,有利于在煤矿井下复杂环境行走。履带车体前端安装2个下稳固装置,提高复杂条件下行走施工的稳定性和安全性。后端有安装电缆卷筒的拖板。

3 电控系统

3.1 电控系统硬件

远控钻机电控系统由传感器组、操控台、控制器、电磁起动器和遥控器组成。电控系统组成图如图2。

图2 电控系统硬件组成图Fig.2 Hardware composition diagram of electronic control system

传感器组包括了压力传感器、温度传感器、液位传感器、位移传感器。其中压力传感器安装于操控台侧面,用来测液压系统中各个执行动作的压力、系统和回油压力;温度传感器和油液传感器安装于油箱上,用来测油箱的温度和油液位置;位移传感器安装于给进装置上,用于检测冲击动力头的移动位置。操控台上安装有开关电磁阀、比例电磁阀、电磁溢流阀,用来控制执行机构动作。控制柜是电控系统的核心,采用专用的PLC控制器。电磁启动器用于给电控柜进行供电。遥控器由显示屏、指示灯、控制手柄、开关、调节旋钮等组成。用来下发钻机远程操控指令。遥控器发出操作指令由接收器接收信号后传递给PLC控制器,PLC接收后发出信号驱动操控台上的电磁阀开合执行相应的动作,同时控制器采集传感器采集的工况数据,进行分析处理后显示在遥控器的显示屏上。为满足钻机在恶劣环境下安全使用要求,电控系统采用防爆设计,线路插接件选用IP65等级防护。

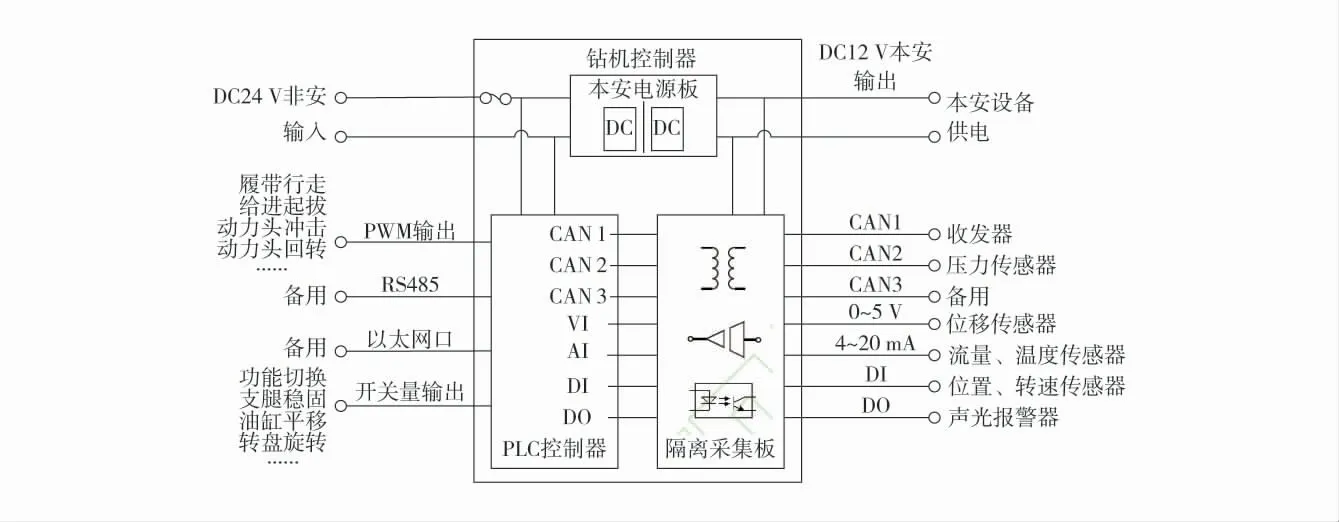

3.2 电控系统控制器

钻机控制器是钻机的电控系统的核心部件,其功能的多样性、可靠性以稳定性的优劣直接影响钻机电控系统整体性能[12-13]。电控系统硬件原理图如图3。

图3 电控系统硬件原理图Fig.3 Hardware schematic of the electronic control system

钻机控制器主要作用是完成对传感器信息的采集、解码和计算以及输出控制信号完成对钻机各个执行机构的控制[14],同时也为加挂在控制器上的其他本安设备供电。该专用控制器按结构来说主要由本安电源板、隔离采集板和以及PLC控制器组成。其中本安电源用于实现电源转化,将AC127 V非本安电源转化为DC12 V本质安全电源输出,为隔离采集板和其他供电设备供电;隔离采集板用于实现本安和非本安电路隔离,可以承受AC2 500 V工频耐压,具备1.3 A过流保护、过压保护、过热保护功能;PLC控制器内嵌有控制程序,用于实现数据包解码计算、钻机控制逻辑判断、执行机构控制信号的输出。

按照功能分为输入端和输出端2大部分。其中,输入端包括1路AC127 V非安电源;3路本安CAN总线通讯电路,其中CAN1用来连接收发器,CAN2用来连接压力传感器,CAN3备用;1路RS485总线通讯电路以及1路以太网信号接口,如有需要可与计算机连接;6路1~5 V本安电压量输入电路,用来连接位移传感器;6路4~20 mA本安电流量输入电路,用来连接温度传感器;3路本安开关量输入DI,用来连接位置传感器以及转速传感器。输出端包括12路非安PWM输出接口,可输出24 V,0~2 A可调电流,可驱动电磁比例阀;20路非安开关量输出接口,可驱动电磁开关阀;1路DC12 V本安电源输出,6路DC24 V非安电源输出为系统中的本安设备供电。

3.3 电控系统软件

系统控制器主程序编程在CoDeSys V3.5开发环境完成。用户可以根据自己情况选择6种语言中的1种进行编程,也可以根据标准库调用功能模块。本文使用ST语言进行编程,这种编程用户可以快速掌握,可以快速实现逻辑控制、运动控制和人机界面交互编程[15]。炮眼钻机软件流程图如图4。

图4 软件系统流程图Fig.4 Flow chart of software system

首先开机检查炮眼钻机的状态。通过安装在钻机上的传感器采集的钻机压力温度的信息,判断钻机情况是否正常,若不正常时,检查出现问题的机械和电气故障,直到调整至正常状态;根据钻孔设计位置(方位、角度、高度)调整开孔位置,控制调角装置动作到设计位置;控制动力头回转,控制给进装置执行2 000 N的推进力,使其顶住岩壁后,将采集到推进力与设置的岩壁顶紧力比较,(顶紧力为根据实际情况给定的数值)若推进力小于顶紧力,则继续加大推进力;若采集的推进力大于岩壁顶紧力,则可以开孔,控制动力头冲击启动以6 MPa的冲击压力进行开眼,开眼后通过位移传感器检测位移,即开眼深度,若开眼深度符合要求,则冲击压力加大到14 MPa,进行正常冲击打眼;若位移传感器检查的开眼深度不符合要求,则继续以6 MPa压力开眼直到开眼深度满足;正常打孔过程中显示屏上一直显示推进力、回转速度、给进速度等参数;钻孔过程中如果出现回转压力升高超过回转正常值14 MPa,则判断为卡钎现象,进行卡钎处理,此时冲击停止,给进装置回退直到回转压力达到正常值时继续给进冲击进行钻孔施工;位移传感器检测到预定钻孔深度后关闭冲击,给进装置回退;根据位移传感器检测给进装置的动力头是否回退到位,到位后停止回转和推进,钻孔结束,若动力头没有回退到位,则进行位移传感器检测位移,直至动力头回退到位,到位后停止回转和推进,停机,结束。

4 现场试验

钻机装配好进行了现场钻孔试验。所用岩样为1.2 m×1.2 m×1.2 m花岗岩样块,硬度系数为15。钻机配套2 m长R28 mm钎杆和准41 mm合金钻头进行钻孔施工。施工之前对钻机的主要参数冲击压力、回转流量、给进压力进行调节,分别控制钻机的冲击功率、回转速度、给进力的大小。匹配3个参数可知增加冲击压力可以增加冲击功,使孔钻速度增加,回转速度在一定范围内对钻孔速度影响不大,给进力不宜过大和过小,过大导致钻杆变形,过小不能使钎头与孔底充分接触影响钻孔速度。最终将钻机参数调定在冲击压力12 MPa、给进压力4 MPa的情况下施工1.2 m深,直径准41mm钻孔30个,角度在-30°~30°,平均成孔时间为1.5 min。试验表明该钻机操作简单,安全性好,施工效率高。

5 结语

煤矿小断面硬岩巷掘进施工用远控钻机采用新颖的结构设计,布局紧凑,能解决小断面硬岩巷道炮眼钻孔施工效率低、劳动强度大、安全性低的问题。该炮眼钻机采用倍程倍速给进装置、多变幅调角装置、窄体履带底盘,利用检测与控制技术解决了制约小断面硬岩巷钻机结构适应性不足的问题,能提高施工安全性及综合施工效率,为煤矿井下炮眼施工的进步提供新思路。