适应复杂煤层救援钻进工艺的钻具快速拧卸装置

2021-10-17王贺剑李冬生李旺年翁寅生

王贺剑,李冬生,李旺年,翁寅生

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下存在多种地质灾害如矿井突水,矿井火灾,瓦斯、粉尘爆炸,煤与瓦斯突出等,这些灾害是煤矿事故频发的主要因素[1-3]。随着近年来国家对煤矿安全的投入不断增加,煤矿事故已大幅减少。据有关数据统计,中国煤矿每百万吨死亡率依然高于发达国家[4-5]。矿难发生后,通常矿工被困井下,由于巷道发生坍塌,变形等因素救援人员不能通过原有巷道到达灾区[6]。为了实施快速救援,普遍采用大直径钻孔来构建逃生通道和救援物资保障通道,营救被困矿工。大直径钻孔施工目前均采用地面应急救援车载钻机通过快速钻井技术结合随钻测量技术,跟管钻进技术来实现[7]。任何大直径钻孔必须围绕安全和高效成孔为中心,通过工艺技术的创新和配套设备的改进提高钻进效率。特别是当应用于煤矿抢险救援时,能够提供坚实可靠的技术保障[8-9]。车载钻机的快速拧卸装置是救援车载钻机的关键部件,其性能和可靠性等直接影响施工效率。

当前可用于应急救援的国内外地面车载钻机,主要为下述4款产品:国外有德国BAUER(宝峨)RB-T90[10]救援钻机以及美国SCHRAMM(雪姆)公司生产的TX200XD多功能全液压车载钻机;国内有中煤科工集团西安研究院有限公司研发制造的ZMK5530TZJ100型车载钻机[11-14]以及北京天和众邦CMD100煤层气多功能钻机[15]等。但是上述车载钻机井口平台普遍存在下述3个问题:①均采用一体式结构,整体质量大,复杂路况通行能力差;②与主机给进装置连接固定,造成车载钻机运输高度超限,难以符合国内道路通行规则;③手动操作卸扣,自动化程度低。为此,开发了一适应复杂煤层救援钻进工艺的钻具快速拧卸装置。

1 快速拧卸装置总体方案

快速拧卸装置总体结构如图1。

图1 快速拧卸装置总体结构Fig.1 General structure of rapid screw-off device

快速拧卸装置总体方案,主要含以下部分:①具备实时监测与自动调平功能的U型井口平台,承载力120 t,整体结构尺寸小,开口直径大,井口平台与机身大梁采用插销式连接方式,快速可靠,井口平台自动适应机身动力头井口中心位置,实时对中;②液压卡盘可通过更换不同规格的卡瓦组合满足多规格钻具的夹持和通过;③具有手动、自动双控功能的拧卸钳总成(一键拧卸钻具),拧卸钳整体宽度小、上卸扣直径范围大,满足传统钻进和液压吊卡钻进2种工艺要求。

2 井口平台机械系统及调平原理

2.1 U型井口机械平台

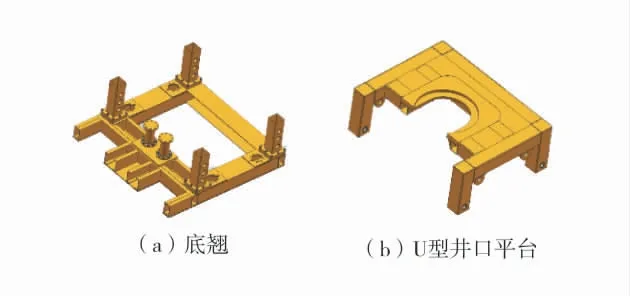

U型机械井口平台如图2。

图2 U型机械井口平台Fig.2 The U-shaped mechanical wellhead platform

如图2,井口平台采用模块化设计,底翘结合框架式4支腿结构,实现与钻机主机快速安装。井口平台采用4支腿支撑平台,主要由液压支腿、机械框架和可拆卸补心组成。液压支腿采用4个带自锁功能的液压缸组成,可以调节机械框架组成的高度。机械框架采用型钢焊接,满足井内钻具的承载要求,具备足够的强度与刚度。

2.2 井口平台调平原理

井口平台结构示意图如图3。

图3 井口平台简图Fig.3 A schematic view of the wellhead platform

井口平台平台的调节采用单向调节方法。井口平台倾角时监测平台水平状态,采用闭环控制调平系统,倾角超过限定值(精度设定值)时,监测系统向司钻人员发出报警信号,司钻在确定满足调平要求时,启动自动调平系统,使平台倾角回归到设定范围内。依次沿着x轴方向和y轴方向调平。这种调平方式时间上略长,优点在于能够提高可靠性和协调性。调平过程为了不会出现虚腿,主要是对4点的相对位置做调整,这样保证了系统的调节精度。调节过程保持相对最高点稳定,逐步调整低点高度,以最高点为基准(平台的最高点可以借助水平传感器的检测信号找出),这种情况下平台就只有上升运动。

平台通过图3中4个点实现承载。支撑平台为4个垂直的液压缸实现钻具承载及平台调平功能。水平传感器1和水平传感器2分别沿x、y方向布置;则平台的倾斜角度θ可由式(1)表示为:

如果2个方向的控制精度为±δ,则调平后平台的水平误差为:

式中:α为传感器1与x方向的水平倾角;β为传感器2与y方向的水平倾角;γ为2个传感器间的夹角;δ为控制精度,(°)。

依据式(2)可以推出,在控制精度δ给定的条件下,2个传感器垂直分布即当γ=90°时,平台的水平误差θ的最小值为2δ。两边的水平控制精度为整个平台水平控制精度的1/2。平台倾斜角度用双轴水平传感器检测。

2.3 大开口液压卡盘

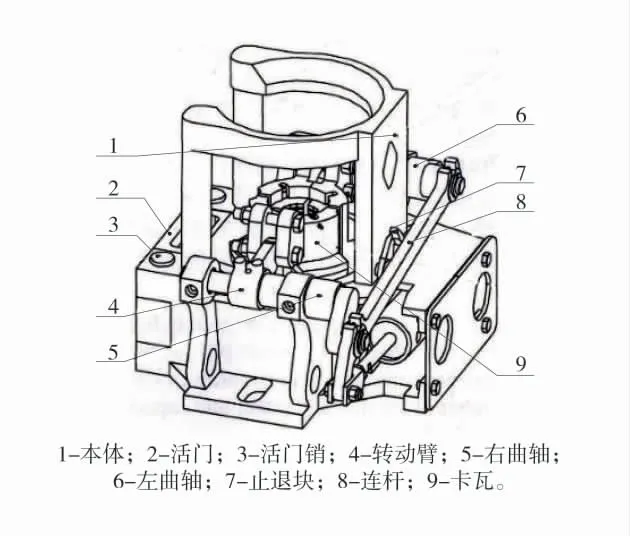

液压卡盘结构如图4。

图4 液压卡盘Fig.4 The hydraulic chuck

液压卡盘的驱动机构为曲柄连杆机构,有2个对分的卡瓦组件,由2个卡瓦连接在转动臂上构成1个卡瓦组件。转动臂的另一端分连接左右曲轴,左右曲轴之间用连杆相连。动力装置是驱动连杆实现曲轴围绕中心转动。卡瓦提升时放开管柱,卡瓦下放时将管柱加紧。通过止退块与连杆台肩面的啮合完成转轴的制动。在卡瓦在本体内咬紧管柱情况下,止退块同时与连杆台肩咬合,可防止管柱的松动。平行的管柱在卡盘配备的活门和卡瓦间通过。由于活门的特殊截面,允许同时通过电潜泵的电缆及任意尺寸的油管柱。

3 卸扣钳结构及控制

3.1 卸扣钳机械系统

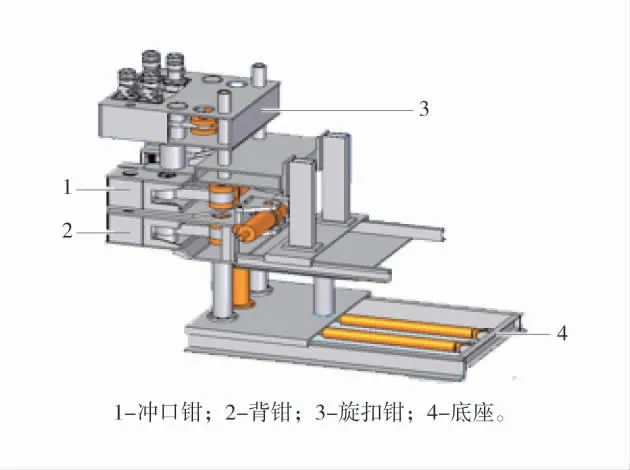

卸扣钳总成如图5。

图5 卸扣钳总成Fig.5 Shackle tongs assembly

卸扣钳系统底座是背钳、冲扣钳(主钳)与旋扣钳的基座,用于对中钻具,可实现钳头水平、垂直移动,可承受旋扣钳的反扭矩。底座采用双导轨形式,既可以实现卸扣钳总成整体移动,也可以实现旋扣钳单独移动。冲扣钳和背钳分别通过2个油缸驱动“V”形牙板夹紧钻具接头。钻具上扣和冲扣过程通过冲扣油缸驱动冲扣钳旋转过程完成。旋扣钳采用液压缸夹紧和旋扣马达带动滚子滑块实现旋扣动作。旋扣钳可沿垂直方向运动,补偿钻具旋扣时垂直位移,弹簧复位。卸扣钳设计参数如下:①最大上扣扭矩:80 kN·m;②最大冲扣扭矩:100 kN·m;③旋扣速度:80 r/min;④操作方式:手动、全自动;⑤整体水平移动行程:1 000 mm;⑥旋扣钳水平移动行程:500 mm;⑦垂直移动行程:500 mm。

3.2 卸扣钳液压系统

卸扣钳总成采用全液压控制方式,要求设计简单、可靠,有较高的功重比,且操作维修便捷。液压系统主要包括冲扣钳液压系统、旋扣钳液压系统、底座液压系统。冲扣钳液压系统是由背钳夹紧、冲扣钳夹紧、冲扣油缸冲扣3个液压分系统组成。在背钳夹紧和冲扣钳夹紧过程中要求夹紧力保持稳定,在2个系统中分别才用压力可调双向平衡阀控制,根据使用工况要求,可调节夹紧力。冲扣油缸液压系统要求油缸伸缩平稳、位置精准、冲扣速度快,系统采用磁致伸缩油缸设计。旋扣钳液压系统中采用4个带有制动器的摆线马达,4个马达采用并联油路设计,液压马达的制动油缸采用梭阀和弹簧控制,当马达一侧有压力时,高压油经梭阀进入制动器油缸,打开制动器,马达正常运转;当控制阀处于中位时,制动油缸液压油泄出液压油,制动器夹紧马达轴,马达停止工作。底座液压系统采用液压缸和控制阀进行单独控制,实现冲扣装置整体的水平和垂直运动。

4 结语

通过救援用车载钻机模块化和智能化技术,开发了一种钻具快速拧卸装置。钻具快速拧卸装置采用模块化、自动化的设计思路,实现了多种规格钻具的快速拧卸,最大卸扣扭矩达到100 kN·m,最大钻具通过直径达到900 mm。快速拧卸装置采用自动化控制程序,可以实现一键拧卸钻具,大大提高了钻具的拧卸效率,为救援施工节省了大量辅助时间。