基于大型车载雷达平台的调平控制系统

2021-09-14郭亚奎吴影生吴显奎

郭亚奎,吴影生,吴显奎

(中国电子科技集团公司第38 研究所,安徽 合肥 230031)

车载调平系统广泛应用于国防领域的车载雷达、车载导弹和车载激光武器平台的调平[1]。按支撑结构的不同,调平方式主要分为三点支撑、四点支撑和六点支撑[2]。对于数十吨载荷和大跨度的车载雷达,不存在理论意义上的刚性平台,采用三点或四点支撑调平,会造成平台面形变挠度较大,因此,为提高平台刚度,多采用六点支撑调平方式[3]。机动式车载装备到达预定位置后,要求快速架设精准稳定的水平基准。车载调平系统多采用电液伺服系统。电液伺服系统是由电气的信号处理和液压的功率输出组成的闭环控制系统,集成了负载大、响应速度快和控制精度高的优点[4]。

1 调平控制方案设计

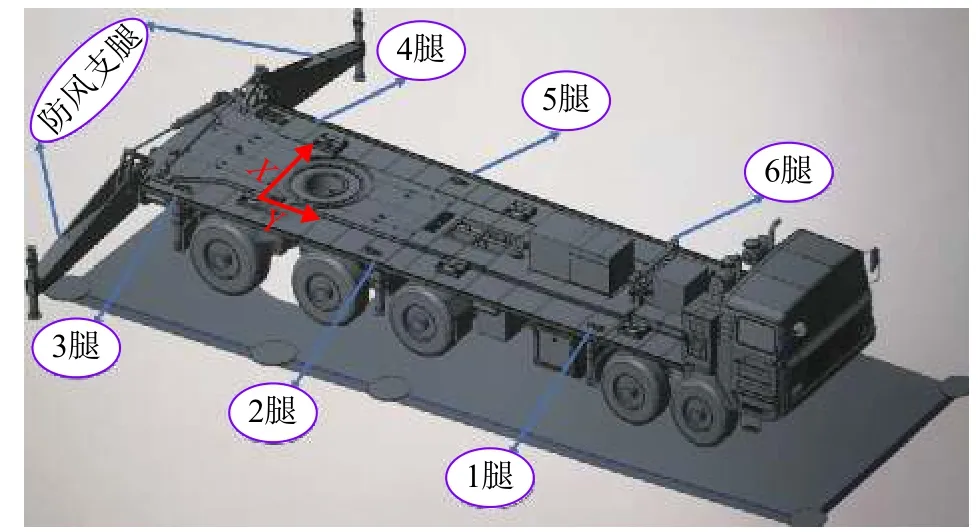

本文的车载雷达平台尺寸为3 m×13.5 m,载荷达44 t,调平精度为3′,雷达工作状态阵面载荷集中在后侧且1.3 t 车头不可拆卸。针对这种重型大跨度且偏心较重的车载平台,其刚度相对偏弱,台面形变挠度易超出精度允许范围。为提高其刚度,本文采用液压式六点支撑调平控制方式。此外,在车尾增设2 个大跨距防风支腿以提高天线车的抗倾覆能力。三维平台机构如图1 所示。

图1 平台机构三维图

六点支撑是一个三次超静不定系统,增加了系统控制策略的设计难度[5]。针对“虚腿”问题,本文调平撑腿采用了一种不受外部环境因素影响的落地检测方法:固定在平台机构上的限位槽比撑腿两侧的滑块长3 mm,当撑腿落地受力克服自身质量后,即可推动滑块从滑槽底部运动到顶部,撑腿顶部的接近开关检测到距离变化时灯亮,由此通过撑腿落地前后机械机构上变化实现落地检测或虚腿检测。该落地检测方法配合只升不降的调平策略,可有效避免虚腿现象。撑腿侧面的接近开关检测马达带动齿轮旋转的脉冲数,实现撑腿行程的实时监控,为调平策略提供支撑,防止撑腿伸出超出行程,同时作为撑腿收回到位的检测条件。撑腿上部的液压马达具有自锁功能,利用油压解锁后才能转动,马达输出轴与丝杆刚性连接,利用马达的自锁功能可使丝杆锁止,最终实现撑腿负载状态下能长期刚性锁定。撑腿结构示意图如图2 所示。

图2 撑腿结构示意图

车载六支点调平策略主要分为位置误差调平法和角度误差调平法[6]。由于位置误差调平法的多点动作会出现相互干涉耦合,而且调平过程中易出现虚腿导致平台形变挠度超过精度允许范围[7],因此,本文的调平策略采用以双轴水平传感器为测量依据的角度误差控制法。为避免调平过程出现虚腿和干涉耦合现象,本文采用四点调平+两点辅助方法[8],即腿1、3、4、6 参与调平,遵循“追高法”原则,通过Y方向和X方向依次循环调整直至2 个方向均满足水平要求,以达到解耦和调平的目的。调平过程中腿2 和腿5 若检测到虚腿状态则执行落地伸出动作直至落地检测到位,以此分担负载,减小平台机构的弹性形变[9]。

2 控制系统设计

本系统的控制核心采用了扩展模块丰富的贝加莱可编程计算机控制器X20CP3586。RJ45 端口连接工控触摸屏,用于传输控制指令和显示伺服状态;RS485 扩展模块连接型号为CSZQD 的水平传感器,其采集Y方向和X方向的水平角度;CAN 通信扩展模块连接远程采集模块X67BC7321,其采集6 条撑腿的落地检测信号并判断每个撑腿是否处于虚腿状态;扩展模块DO9322 和AO4622 连接压力阀和放大器,经放大器转换输出的电流信号和数字量信号调控马达转动的速度和方向,以此控制6 个撑腿的调平动作。调平控制工作原理如图3所示。基于控制器的强大数据处理能力,信号采集和输出程序能在10 ms 的周期内完成,为精准调平提供有力保障[10]。

图3 调平控制系统工作原理示意图

双轴倾角传感器CSZQD 的精度为6′′,为达到水平精度3′要求,Y方向和X方向的水平精度均需要满足在′以内。比例阀在精度控制、速度调节、环境适应性等方面有显著优点[11],因此,本文的平台调平利用比例阀控制撑腿的同步性,可有效避免不同负载情况下的不同步现象发生。同时为弥补角度误差控制法自身调节时间长的缺陷,撑腿落地检测过程时,将比例阀阀值全开实现快速落地。本文采用调平过程中水平值大小为输入的调平算法实时调节比例阀值开口大小,从而实现粗调平和精调平无缝衔接的智能快速精准调平。其调平机构液压系统如图4 所示。

图4 调平机构液压系统原理图

车载雷达停止到位后,启动液压泵组1.8,通过设定溢流阀1.9,使系统压力达到需求值,压力值通过压力表1.10 读取,油液通过单向阀1.11、高压过滤器1.12 进入阀组。此时,通过控制比例阀2.3 的开度,实现油液流量控制,从而实现不同工况下的速度需求。油液经过比例阀控制后到达电磁换向阀2.4,当电磁换向阀左侧得电时,油液流进解锁块A 口及X 口。由于马达处于自锁状态,解锁块A 口的油液无法流动,因此油液会从X 口流出并通过管路进入液压马达2.6 解锁腔,随着压力升高,油压自动打开液压马达自锁结构,使液压马达自由旋转,实现6 个撑腿液压缸伸出带动平台进入自动调平。

3 调平策略设计

由于阀控制马达运动有一定的滞后特性[12],因此,根据试验数据设定Y方向和X方向的水平角度判停范围,分别为(−2.2′,2.2′)和(−2.5′,2.5′)。在调平过程中,腿2 和腿5 检测到虚腿状态即执行落地伸出动作,当检测到落地信号反馈,则停止动作,防止影响调平精度。因为控制器的程序周期是10 ms,过于频繁的启停动作会影响电器寿命,所以单腿动作落地间隔设为0.5 s[13]。

调平系统先执行撑腿落地检测,每个撑腿检测到落地反馈信号即关闭相应比例阀,停止动作,直至所有撑腿都落地到位再跳转到调平阶段。为避免虚腿现象,调平过程遵循“追高法”原则:先调平跨度大的Y方向,Y方向满足水平范围(−2.5′,2.5′)后,跳转到X方向调平。腿1、6 和腿3、4 分别为一组,进行Y方向的水平调整,如Y值大于2.5′,腿3 和腿4 根据式(1)计算比例阀开口阀值,实现Y方向快速精准调平。

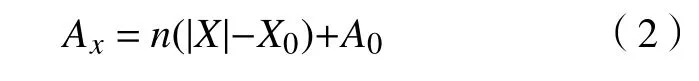

式中:Ay为比例阀开口模拟量;m为线性系数;Y为Y方向水平值;Y0和A0为常数。调平期间,腿2 和腿5 检测为虚腿状态时,执行伸出落地动作,当检测到克服腿的自重顶升至落地信号时,灯点亮,即关闭相应比例阀,避免影响调平结果,延时0.5 s 后,再次检测是否为虚腿状态。当Y方向满足水平范围(−2.5′,2.5′)后,跳转到X方向调平:腿1、3 和腿4、6 分别为一组,进行X方向水平调整,如X方向大于2.2′,腿1 和腿3 按照式(2)计算比例阀开口阀值,实现X方向快速精准调平。

式中:Ax为比例阀开口模拟量;n为线性系数;X为X方向水平值;X0和A0为固定常数。调平期间,腿2 和腿5 检测为虚腿状态时,执行伸出落地动作,当检测到克服腿的自重顶升至落地信号时,灯点亮,即关闭相应比例阀,避免影响调平结果,延时0.5 s 后,再次检测是否为虚腿状态。当X方向满足水平范围(−2.2′,2.2′)后,若此时Y方向不满足水平范围,则跳转到Y方向继续调平,如此反复直至X和Y方向都满足水平范围,则再次执行撑腿落地检测,动作停止完成调平。停止动作时,液压泵组1.8停止供油,油压消失,比例阀关闭,液压马达2.6 解锁腔油压随之消失,液压马达自锁机构在弹簧力的作用下自动将液压马达锁止,从而实现自锁[9],调平算法流程如图5 所示。

图5 调平算法流程示意图

4 伺服控制系统界面设计及试验验证

本文使用Automation Studio 软件开发车载雷达伺服控制界面。其工控触摸屏采用型号为5AP1120.101E 贝加莱10.1 英寸彩色触摸屏。其调平控制界面如图6 所示。控制界面左侧显示X和Y方向水平角度值、撑腿伸出状态和撑腿收回状态。以撑腿伸出状态为例,数字1—6 表示相应撑腿,若为绿色则表示落地检测到位,否则为虚腿;中间6 个圆圈为绿色表明相应撑腿正在执行伸出动作;外侧6 个文本框里的数值为相应撑腿伸出的行程脉冲数。调平控制的故障报警信息位于界面右侧,包括水平值超差、自动调平故障和6 个撑腿行程超差,圆圈红色表示故障报警,绿色表示无故障。调平过程要求总时间小于2 min,X和Y方向水平角度绝对值之和不断减小直至满足水平精度需求以及6 个撑腿均未超过最大行程脉冲数。若其中一个条件未满足则停止调平动作、自动调平故障置位报警并显示红色。控制界面下方是2 行动作指令,其右侧圆圈的不同颜色标识该动作指令的状态:蓝色闪烁表示该动作正在运行;绿色常亮表示处于动作到位状态;灰色表示该动作既不正在运行也未动作到位。

图6 调平控制界面

本文设计的调平系统经过各种地形和环境的试验验证。其结果表明,该控制系统的调平时间稳定在2 min 内、X轴和Y轴精度均小于2′,满足某型雷达系统指标要求,解决了大型车载雷达快速架设精准稳定的水平基准难题。目前,该系统已成功应用于某型雷达,被交付使用后,获得用户一致好评。

5 结束语

本文的基于大型车载雷达平台的调平控制系统采用六支点调平策略,其比例阀调平控制算法可调性高、应用范围广。使用的主流控制器件和C 语言编程,具有完善故障诊断处理系统,使得本文调平控制方案移植方便、通用性好、工程应用价值高。