SLM 成型双相不锈钢技术研究

2021-10-17杜文强巩建强

杜文强,巩建强,张 璐,刘 轶

(共享智能铸造产业创新中心有限公司,宁夏银川 750001)

双相不锈钢(Duplex Stainless Steel,简称DSS)是指铁素体与奥氏体两相各约占50%的不锈钢,一般含C 较低的情况下,Cr 质量分数占18%~28%.该类钢将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐腐蚀性能相结合,且屈服强度一般可达400 MPa~550 MPa,是普通不锈钢的两倍,其优异的力学性能使得其广泛应用于石油化工、海洋工程等领域。

双相不锈钢成型技术一般有高温轧制成形、铸造成形、焊接成形几种,近年来有粉末注射和增材制造方向的研究,但是热轧成形的双相不锈钢热塑性较差。铸造成形的双相不锈钢零件抗腐蚀能力下降,无法满足特殊工作环境要求。焊接双相不锈钢受焊接影响区波动明显,经常出现由于氮化物析出导致的裂纹[1-2]。

鉴于双相不锈钢传统加工存在的问题,SLM 技术的出现使得双相不锈钢的轻松制造成为现实。理论上讲,SLM 通过局部移动热源熔化金属粉末与焊接技术相似,而双相不锈钢由于低碳、高氮化学成分特性,使得其易于焊接成型;另一方面,SLM 快速熔化冷却过程可有效提高双相不锈钢的冷却效率,降低有害二次相生成,从而减少裂纹的出现,这使得SLM 技术应用于双相不锈钢的制造得以实现。本文通过SLM 成型S32550 双相不锈钢制件,分别从最佳工艺参数匹配、金相组织、力学性能、产品热处理等过程进行研究,有效解决了双相不锈钢打印完成后易于开裂问题,可对SLM 新材料开发提供参考依据。

1 试验过程

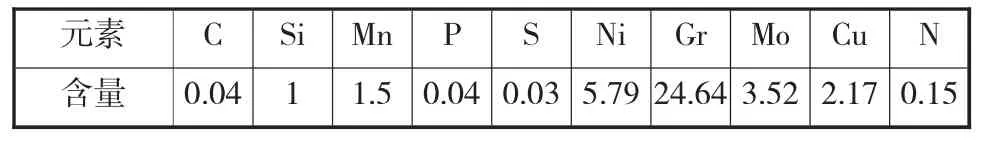

本试验采用西安铂力特S320 设备进行打印,配备双400 W 光纤激光器,波长1 070 nm.试验粉末采用由锻材熔炼后气雾化生产的S32550 粉末,其化学成分如表1 所示。

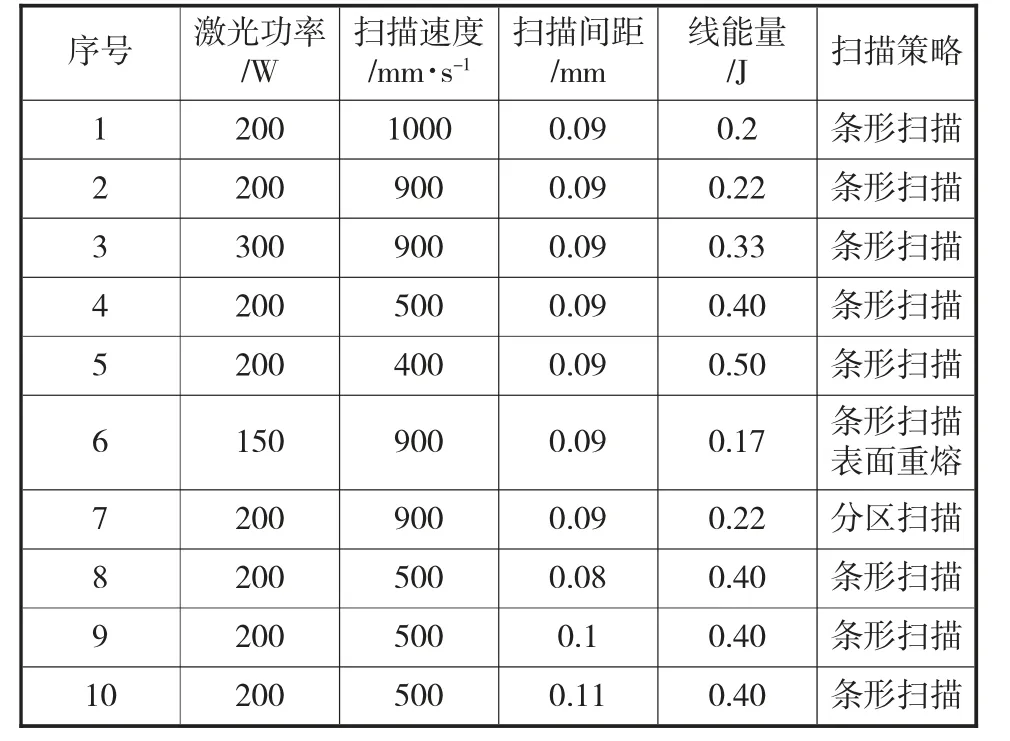

表1 S32550 双相不锈钢粉末化学成分(质量分数,%)

对于SLM 而言,成型过程经历复杂的液固相转变,为了获得高致密度、高力学性能的成型零件,一般研究认为需要从激光功率、扫描速度、扫描间距、光斑直径、搭接率、扫描策略等6 个参数进行优化调整,获取合适的能量密度,挑选出最优的致密度参数。能量密度计算公式如式(1)所示[3]:

式中,φ—理论计算的能量密度,P—实际输入的激光功率,W;v—打印过程的激光扫描速度,mm/s;d—相邻激光的扫描间距,μm;h—当前打印层厚,mm.

另外,在试验初期的单熔道测试中只需考虑激光功率和扫描速度参数组合,相关文献中将其称为线能量。线能量计算如式(2)所示[3]:

式中,线能量为单位时间内激光输入能量大小,不考虑扫描间距、打印层厚、光斑直径等因素,因而适用于单熔道、单层表面时的理论能量密度计算。为了使得成型零件满足高致密度要求,通过调整激光功率和扫描速度获取光滑连续的单熔道,在熔道成型良好的基础上进行试验,对比其不同孔隙率,从而获取最佳工艺参数[3]。

1.1 单熔道测试

本次单熔道测试激光功率选择200 W~300 W共分6 水平,扫描速度800 mm/s~1 200 mm/s 共分5 水平,试验分配30 组不同参数来获取不同的熔道形貌,各试验参数如表2 所示。

表2 单熔道成型试验参数

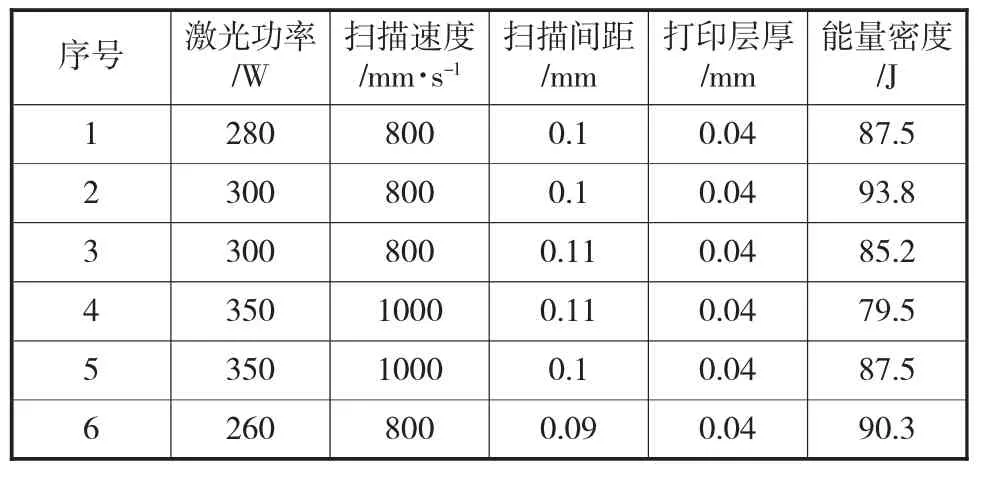

不同参数下的单熔道成型效果如图1 所示。从激光熔道成型连续性来看,扫描速度对熔道连续性影响最大,随着扫描速度的提高,单熔道从光滑连续成型转变为不连续,随着激光功率的提高,单熔道宽度逐渐变大,在金相显微镜下测量熔道宽度范围为60 μm~120μm.图1 表明,扫描速度主要影响光斑的连续性,激光功率影响单熔道宽度,当扫描速度大于1 000 mm/s 时激光功率出现不连续、断链,因此当激光功率200W~300W,扫描速度800mm/s~900 mm/s 时具有连续的熔道成型效果,其次扫描间距应不超过单熔道线宽120 μm.

图1 不同激光功率、扫描速度下的单熔道成型

1.2 致密度优化

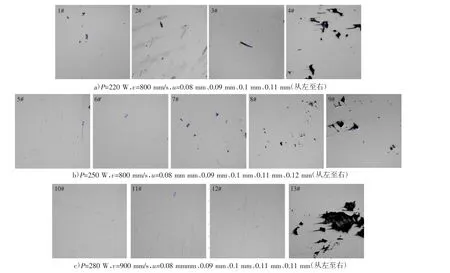

根据扫描的单熔道连续状态,确定功率和扫描速度的参数范围后,增加扫描间距,通过金相显微观测其孔隙分布,确定不同参数打印致密度效果。为了保证实际生产效率,激光功率选择220 W~280 W,扫描速度选择800 mm/s(当激光功率为280 W 时,为避免能量密度过高导致试样翘曲,将速度调至900 mm/s),扫描间距选择0.08 mm~0.11 mm,进行不同参数试验,试验方案如表3 所示,不同参数成型孔隙分布如图2 所示。

表3 致密度成型试验参数

对图2 中1#、2#、3#、4#孔隙分布进行分析,发现相同激光功率(220 W)、扫描速度(800 mm/s)下随着扫描间距的增大,孔隙先减少后增大,这是由于在一定激光功率下,搭接率随着扫描间距的增大先增大后减小,9#试块中当扫描间距大于0.11 mm 时,搭接率过大导致孔隙数量增加,孔隙尺寸变大;相同扫描速度、扫描间距下,随着激光功率的增加,孔隙逐渐减少(分析未出现孔隙增加是因为参数试验中忽略掉300 W 及以上的功率),这是因为适当增加激光功率可使金属粉末充分熔化,从而填补孔隙提高零件致密度,但是当打印激光功率过大时,会出现因应力过大导致翘曲变形从而成型失败。对比不同能量密度,9#试块能量密度最低,孔隙率最差;5#试块能量密度最高,孔隙率较好。总的来说随着能量密度的提升零件孔隙率下降,致密度逐渐提升。表3 中最优参数组合为10#,具有较少的孔隙,但微观下测量其最大孔隙尺寸超过50 μm,仍不是理想参数,故在本次试验基础上进行致密度参数二次优化,二次优化参数如表4 所示,孔隙观测如图3所示[4-5]。

表4 致密度二次优化试验参数

因图2 中随着激光功率的提高,零件致密度随之提高,且280 W 时仍未出现致密度下降,故在二次优化中主要将激光功率提高至300 W~350 W,扫描间距范围进一步缩小至0.1 mm~0.11 mm.综合分析可知,当扫描速度和扫描间距保持不变时,随着激光功率增加,零件致密度出现先增大后减小,这是因为激光功率过大时,能量输入过大,从而使得粉末熔池表面积增大,冷却凝固时间随之变长,增加了粉末球化倾向,从而导致零件致密度反而减小。

图2 不同参数组合孔隙分布(100X)

综上所述,最终选定工艺参数为二次优化中2#,由图3b)可知成型试块中最大孔隙小于30 μm,孔隙数量也最少,优化的工艺参数为:激光功率300 W,扫描速度800 mm/s,扫描间距0.1 mm,加工层厚为0.04 mm.

图3 致密度成型二次优化试验孔隙分布

1.3 表面质量优化

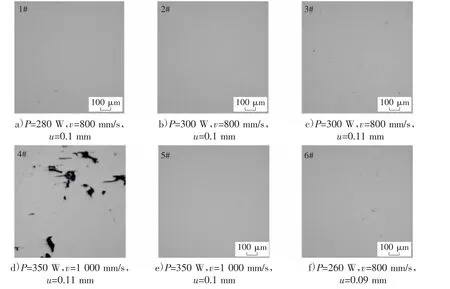

对于前述中致密度参数试块进行表面质量优化,以提高打印产品质量。对于不同的参数组合而言,由于能量输入差异,导致成型表面质量参差不齐,据相关文献研究[3],决定表面质量因素主要为线能量参数,即单层扫面时激光功率和扫描速度组合影响,故在确认内部填充致密度满足要求前提下,对打印表面质量进行参数优化。表面质量优化参数如表5 所示,通过调整激光功率、扫描速度、扫描间距及扫描策略,对应表面变化进行分析,不同参数表面效果如图4 所示。

表5 表面质量优化参数

由图4 中可知,随着线能量的增加,表面未熔颗粒逐渐减少,表面质量提升,当线能量过低时(1#),表面无金属光泽,且未熔颗粒较多导致表面凹凸不平,待进一步降低能量2 次重熔后,表面趋向于光滑;对于相同线能量,随着扫描间距的增加,表面质量先提升后下降,这是因为当扫描间距先增大时,搭接率趋向于最佳值,表面质量提升,当扫描间距继续增大时,因搭接率过大导致熔道间未连续搭接,表面质量整体呈现凹凸不平,表面粗糙度反而进一步下降。综上所述,选择9#参数时可获得较为平整光滑的表面质量,选定该组参数作为外表面打印参数。

图4 不同参数组合的表面质量

2 力学性能测试

采用已优化的工艺参数,内填充打印参数为:激光功率300 W,扫描速度800 mm/s,扫描间距0.1 mm;外表面打印参数为:激光功率200 W,扫描速度500 mm/s,扫描间距0.1 mm,加工层厚0.04 mm,打印拉伸试样,试样采用φ10 的标准圆形试样。对打印试样拉伸力学性能及金相组织进行分析。

2.1 微观组织

打印态试样金相组织如图5 所示,可以看出,SLM 打印态试样组织主要由铁素体组成,这是由于SLM 打印过程中的快速冷却抑制了奥氏体的形成,导致打印态铁素体和奥氏体两相比例失衡,需通过后续热处理重新调整两相比例。在高倍视野下可以看到位于铁素体晶内和晶界处存在大量的析出物,这是由于氮在铁素体中溶解度较低,在抑制奥氏体成型的情况下,沿晶界析出了氮化物[6-7]。

图5 SLM 成型试样微观组织

2.2 热处理及力学性能

由于SLM 打印态几乎全为铁素体,因此需经过固溶处理调整其力学性能,据相关文献研究[3],双相不锈钢在1 050 ℃下保温0.5 h 后快速冷却避免出现二次有害相,从而获得两相平衡组织,打印态和热处理后力学性能如表6 所示。

表6 不同状态试样的力学性能

从表中可以看出,SLM 打印态试样具有较高的抗拉强度和屈服强度,但延伸率较低,这是因为打印态组织几乎全为铁素体,具有较高的强硬度;经热处理后,两相组织得以平衡,铁素体含量降低,奥氏体含量增加,从而使得抗拉强度降低而延伸率大幅提升[8-9]。

3 打印缺陷分析

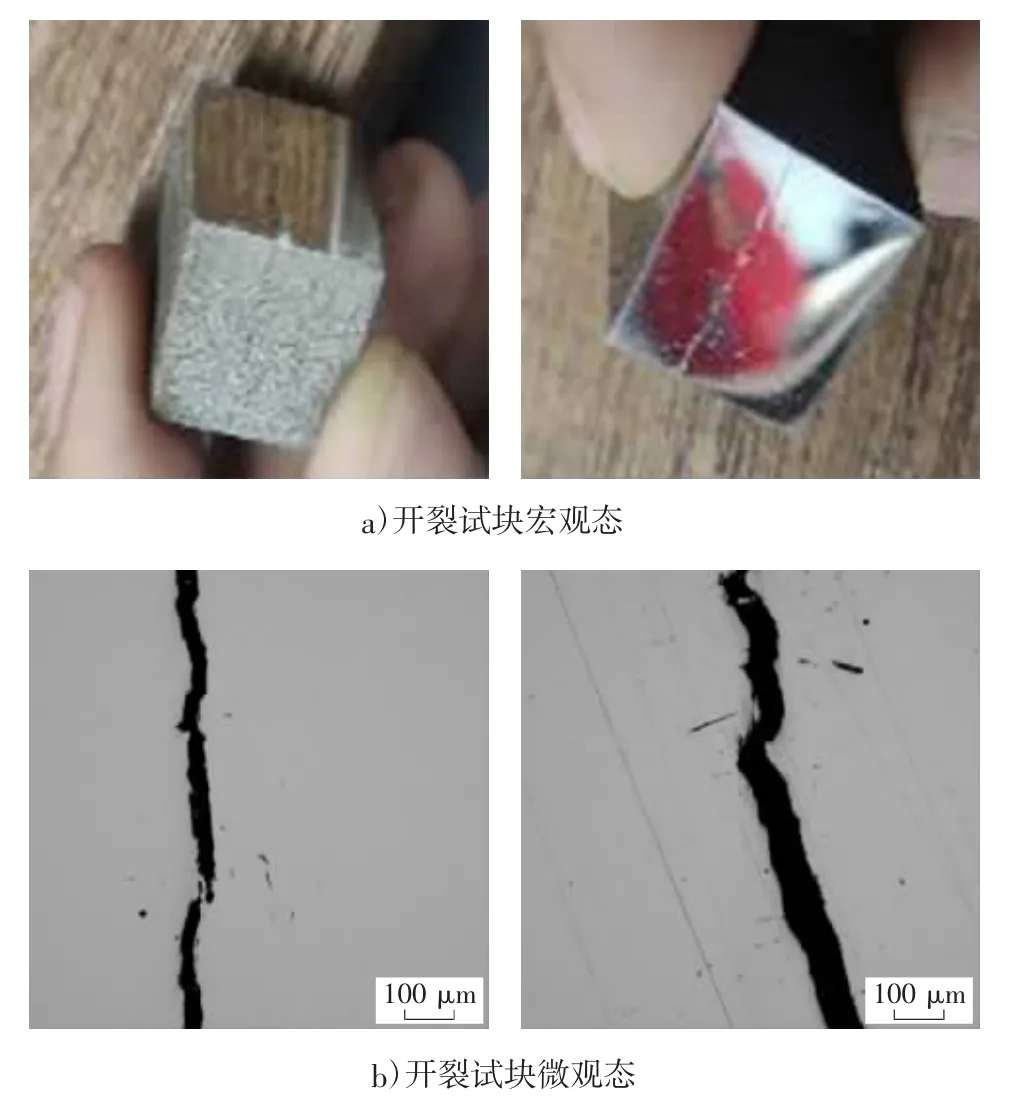

如前文所述,裂纹是影响双相不锈钢零件生产最严重的缺陷之一。在SLM 零件打印过程中,也多次出现裂纹缺陷。按照裂纹产生的不同原因,裂纹缺陷可分为热裂纹和冷裂纹两种,其中热裂纹是在打印过程中即高温凝固阶段产生的裂纹,即零件从液态转变为固态时,因零件收缩受阻而产生的裂纹,一般是在打印过程中产生的晶间开裂;冷裂纹是在低温冷却时产生的裂纹,即在零件成型后因局部应力过大或者热处理操作不当析出有害相导致的开裂[10]。

3.1 热裂纹

SLM 打印态双相不锈钢零件时,因其抑制奥氏体析出而存在大量的铁素体相,导致组织内析出有害的氮化物,容易导致产生热裂纹。图6 为本次试验中实际出现的开裂。

图6 中该批试块采用氮气作为真空保护气氛,打印完成后即发现存在宏观裂纹,后续保证参数不变的情况下,更换了氩气作为保护气氛后,宏观裂纹消失。分析原因为氮气冷速较氩气低40%,氩气导热效果较好,从而减少了试样内部氮化物的析出,避免热烈纹的出现。

图6 SLM 成型试样热裂纹形态

3.2 冷裂纹

双相不锈钢出现的裂纹大多属于冷裂纹,一方面是由于双相不锈钢内部含有大量铁素体导致其存在475 ℃脆性;另一方面由于热处理后冷却速度较慢而产生的σ 相等有害相,其中σ 相析出温度区间为600℃~900℃,475℃脆性区间为300℃~500℃,打印完成的零件在这两个温度区间内停留时间过长,即会引起零件变脆,强度降低,从而出现冷裂纹,如图7 所示。

图7 SLM 成型试样冷裂纹形态

综上所述,双相不锈钢零件在SLM 生产中出现的裂纹种类,大多数为有害相析出而导致的冷裂纹,主要防止措施是避免双相不锈钢在有害相析出温度停留,即1 050 ℃保温0.5 h 后快速水冷,使其在有害相析出温度区间尽可能短暂的停留;另一方面通过增加SLM 导热柱,加强零件打印支撑,有效提高零件导热,打印过程基板加热至200 ℃,有效降低打印零件的残余热应力积聚,从而减少裂纹的出现。

4 结论

1)通过对SLM 成型试样进行单熔道测试、致密度优化以及表面质量优化,确认内填充参数为:激光功率300 W,扫描速度800 mm/s,扫描间距0.1 mm,加工层厚为0.04 mm.表面质量参数为:激光功率200 W,扫描速度500 mm/s,扫描间距0.1 mm,扫描策略为条形扫描,使用该参数打印零件可获得较高质量产品;

2)观测SLM 成型试样微观组织,打印态组织几乎全为铁素体,其抗拉强度可达1 119 MPa,屈服强度可达1 088 MPa,延伸率可达9.84%;经固溶淬火热处理后,内部两相组织接近平衡,抗拉强度可达777 MPa,屈服强度可达579 MPa,延伸率可达26.87%,超过锻件标准;

3)对SLM 成型双相不锈钢过程产生裂纹原因及种类进行分析,对于热烈纹,应增加零件的冷却速率,减少氮化物的析出;对于冷裂纹,应减少打印零件的应力积聚,避免在有害相生成区间停留过久。