滑移法在屋架安装中的应用

2021-10-16王开平

王开平

0 引言

为适应建筑产业现代化的需要,提升屋架安装品质,选择合适的屋架安装方法至关重要。本工程存在场地狭窄,工期紧,交叉施工,拟安装位置存在夹层,所需吊装作业范围大的特点。在屋架的安装范围内,既不能布置起重设备,又不能进行屋架的拼装,若采用“现场拼装,整体吊装”的屋架安装方法,施工困难,造价较高,因此本工程采用液压固步顶推滑移法安装屋架,能很好地解决起重设备及屋架的拼装均不能进入屋架安装范围的安装问题。

1 工程概况

重庆渝北某垃圾发电厂中的垃圾坑工程,长为144.3 m,宽为 38.4~42.2 m。在已建成的主体结构内存在夹层,主体结构顶部,标高为 42 m 处布置有屋架,共重 481.71 t。屋架包括主桁架和次桁架,其中主桁架为高 3 m 的倒三角形钢管桁架,跨度最大为 35.9 m,次桁架为四边形钢管桁架及平面钢管桁架。因屋架整体运输困难,因此,屋架部件由专业加工厂制作,施工单位在场内完成钢管桁架的组装。根据工程特点,结合现场实际情况,应认真编制滑移法安装屋架的专项施工方案,并通过专家论证后方可实施。

2 施工准备

2.1 施工平面布置

2.1.1 吊装设备的布置

本工程设 260 t 履带吊 1 台,25 t 汽车吊 1 台,QTZ80A(6012)塔式起重机 1 台,其中履带吊及汽车吊设于工程旁的地面上,塔式起重机设于接收大厅工程内,如图 1 所示。

图1 吊装设备、组装(拼装)平台施工平面布置图(单位:mm)

2.1.2 拼装平台的布置

根据场地狭窄的特点,本工程设置组装平台 2 个,拼装平台 1 个,其中主桁架组装平台设置于接收大厅工程主体结构标高 8.0 m 的屋面上,次桁架组装平台设置于工程旁的地面上,滑移单元高空拼装平台设置于工程主体结构标高 40.5 m 的屋面上,如图 1 所示。

2.1.3 滑移轨道结构的布置

滑移轨道结构包括轨道梁、滑轨及侧向挡板等。轨道梁设置于已建成的主体结构框架柱的顶部,滑轨固定于轨道梁上。

2.1.4 液压泵站系统及计算机控制系统布置

液压泵站应就近布置,尽量缩短与顶推器之间的油管管路。液压泵站系统及计算机控制系统布置于建筑物标高为 25.0 m 的室内,室内应洁净,通风,便于观察、维修、调试。

2.2 滑移轨道结构安装

2.2.1 轨道梁安装

轨道梁采用材质为 Q235B 的 H 型钢,规格为390 mm×300 mm×10 mm×16 mm,布置于已建成的主体结构框架柱标高位为 42.0 m 的顶部,轨道梁与柱顶垫板采用角焊缝焊接,焊脚尺寸为 10 mm。轨道梁应具备足够的强度、刚度及稳定性,因此,应严格按审定的施工方案,采用钢管架、型钢等加固。

2.2.2 滑轨及侧向挡板的安装

1)滑轨采用 16a 槽钢,侧向挡板采用材质为 Q235B的钢板,厚 20 mm,规格为 150 mm×40 mm×20 mm。滑轨焊接于轨道梁顶部,既起承重、滑移时的导向、限位,又起直接传递被滑移屋架荷载作用。侧向挡板承受顶推器的推力。

2)在滑轨外侧面,应用油漆按最小刻度 100 mm,涂刷黑黄相间的刻度线,并按每 500 mm 进行编号,以更能直观、更准确地观察滑移过程中,屋架在滑轨上的准确位置。

3)滑轨底面及侧面应保持光滑,滑轨底面应涂刷润滑油脂。

2.2.3 滑移轨道结构安装质量要求

1)滑轨及侧向挡板安装允许偏差[1]如表 1 所示。

表1 滑轨及侧向挡板安装的允许偏差

2)轨道梁安装允许偏差如表 2 所示。

表2 轨道梁安装的允许偏差

2.3 滑移时的稳定加固措施

包括钢滑块、顶推耳板、卡板等,均由厚 20 mm 钢板制作。

2.3.1 顶推耳板

液压顶推器前端通过销轴与被滑移屋架上的耳板进行连接固定,用以传递水平滑移顶推力,顶推耳板厚 20 mm。

2.3.2 钢滑块及卡板

钢滑块前端(即顺滑移方向)应制作成“雪橇”式,钢板间采用角焊缝连接,焊角尺寸为 10 mm。卡板用于杆件与钢滑块的固定,卡板与支座间采用双面角焊缝连接,焊脚尺寸为 10 mm,材质均为 Q235B。

3 滑移顶推系统

滑移顶推系统由液压顶推器、液压泵站、传感器及计算机控制系统组成。根据本工程的特点,采用液压固步顶推滑移法施工。

3.1 液压顶推器

3.1.1 液压顶推器的选择

采用额定顶推力为 50 t 的液压固步顶推器,共设 6 台。安装完成后,应确保液压油缸前后两个销轴连接能灵活转动。

3.1.2 液压固步顶推器的设置

屋架滑移施工共设置 2 条滑轨,分别设置在2-20 轴、2-24 轴,滑轨长 141 m(2-A 轴~2-X 轴)。屋架滑移区共设置 6 个顶推点,每个顶推点设置 1 台液压固步顶推器,共计 6 台液压固步顶推器。

3.2 液压固步顶推滑移原理

“液压固步顶推滑移技术”采用液压固步顶推器作为滑移驱动设备。液压顶推器采用组合式设计,后部以顶紧装置与滑轨连接,前部通过销轴及连接耳板与被滑移结构连接,中间利用主液压缸产生驱动顶推力。

液压顶推器的顶紧装置具有单向锁定功能。当主液压缸伸出时,顶紧装置工作,自动顶紧侧向挡板;主液压缸缩缸时,顶紧装置不工作,与主液压缸同方向移动。液压顶推器工作流程如下所述。

第一步:液压顶推器顶紧装置安装在滑轨上,靠紧侧向挡板;主液压缸通过销轴及耳板与被滑移结构连接,此时,被滑移结构处于待顶推状态。

第二步:液压顶推器主液压缸伸缸,顶紧装置顶紧侧向挡板;推动被滑移结构向前滑移;液压顶推器主液压缸连续伸缸一个行程,顶推被滑移结构向前滑移至一个步距。

第三步:被滑移结构不动,主液压缸开始缩缸,拖动顶紧装置向前移动;当顶紧装置离开原侧向挡板并跨越相邻侧向挡板后,再次与侧向挡块靠紧时,主液压缸一个行程缩缸完毕,拖动顶紧装置向前移动一个步距,此时,被滑移结构又处于待顶推状态。

3.3 液压泵站系统

液压泵站系统为液压顶推器提供动力,并通过就地控制器对液压顶推器进行控制和调整,执行液压顶推器计算机控制系统的指令并反馈数据。本工程采用 11 kW 液压泵站系统,配 31.5 MPa 高压油管。液压泵站系统与液压顶推器的油管,应按照专项施工方案进行连接,确保正确,连接完成后应进行全面复查。

3.4 计算机同步控制及传感检测系统

设备采用 CAN 总线控制,主控器、液压顶推器三级控制,操作人员可通过液压同步计算机控制系统人机界面进行液压顶推过程及相关数据的观察和控制,实现自动控制。通过计算机人机界面的操作,可以实现自动控制、顺控(单行程动作)、手动控制以及单台顶推器的点动操作,从而达到屋架整体滑移安装中所需要的同步滑移、安装就位调整、单点毫米级微调等特殊要求。

4 滑移单元的高空拼装

4.1 滑移单元拼装平台的设置

为满足高空拼装的需要,在标高 40.5 m,屋架滑移的起点处,应设置滑移单元拼装平台。平台由钢管脚手架支撑,应平整、牢固、满足安全要求。平台不承受屋架的自重等荷载,仅作为拼装滑移单元施工的操作平台。

4.2 滑移单元的拼装

4.2.1 滑移单元的划分

屋架共分为 9 个滑移单元,2-W 轴~2-X 轴屋架采用原位安装。滑移单元的划分,如图 2 所示。

图2 滑移单元划分示意图(单位:mm)

4.2.2 滑移单元的组成

第一滑移单元由 2 榀主桁架及其次桁架组成;其余 8 榀滑移单元由 1 榀主桁架及其次桁架组成。

4.2.3 滑移单元拼装要点

1)对已吊装就位的主桁架,应认真检查其跨度、起拱值、侧向弯曲、跨中垂直度、两端支座偏差等。当侧向弯曲、跨中垂直度及两端支座偏差不符合要求时,应用葫芦及千斤顶进行纠偏,为拼装创造条件。

2)为消除主、次桁架组装偏差的影响,按照设计要求,在主、次桁架交界处,次桁架端部应设置较大的钢管套管,根据已就位的两榀主桁架及次桁架的实际尺寸及位置,水平移动套管位置,在其交界处形成足够的间隙,确保主、次桁架的顺利拼装。

3)焊接顺序应先下弦节点,后上弦节点,从中间向两边扩散施焊。焊道应多道成型,由下往上逐层堆焊,以满足设计要求及规范要求。

5 试滑移

5.1 确定伸缸压力和缩缸压力

根据计算结果确定液压固步顶推器所需的伸缸压力(考虑压力损失)和缩缸压力,待液压顶推系统设备系统检测无误后开始试滑移。

5.2 试滑移的监测与调试

5.2.1 分级加载滑移

开始试滑移时,液压固步顶推器伸缸压力逐渐上调,依次为所需压力的 40 %、60 %,在一切正常的情况下,可继续加载到 80 %、90 %、100 %。

5.2.2 试滑移检查

滑移单元刚开始移动时暂停顶推作业,保持液压设备系统压力,全面观察各设备运行及滑移屋架情况,如液压固步顶推器、钢滑块、纵向连系杆件等,检查并记录屋架的变形情况及整体稳定性等情况。

5.2.3 滑移一个步距检查

在一切正常情况下,将结构向前滑移 200~450 mm 后停止,对液压固步顶推器、液压泵站系统、计算机控制系统、屋架、滑轨系统、支承系统、传感检测系统等进行全面检查,并作好检查记录。

6 正式滑移

6.1 滑移顺序

试滑移符合要求后,应进行正式滑移,按照屋架布置特点及滑移施工工艺要求,屋架滑移施工采用“累积滑移”施工工艺。首先将试滑移单元滑移到 2-T~2-V,再滑移第二榀滑移单元,以此类推至第 19 榀滑移单元,最后一榀滑移单元采用原位安装。

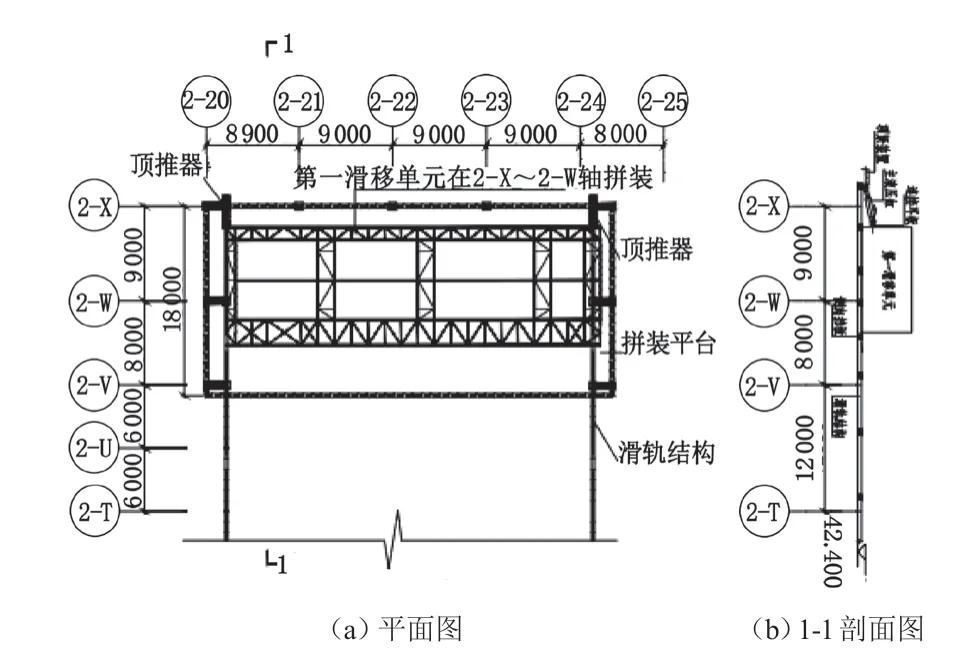

6.1.1 第一滑移单元滑移

在高空拼装平台上拼装第一滑移单元,符合要求后,将第一滑移单元滑移 18 m 到 2-T 轴~2-V 轴,如图 3、图 4 所示。

图3 第一滑移单元拼装示意图(单位:mm)

图4 第一滑移单元滑移示意图(单位:mm)

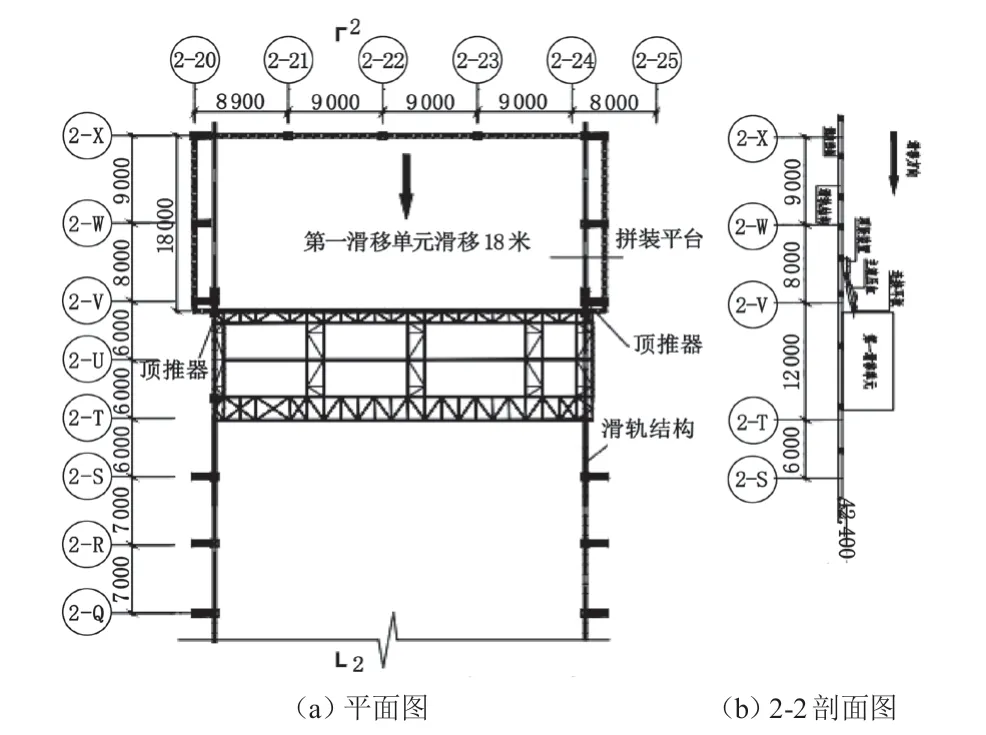

6.1.2 第二滑移单元滑移

在拼装平台上拼装第二滑移单元,符合要求后,将第二滑移单元及第一滑移单元整体滑移 14 m 到 2-R 轴~2-V 轴,如图 5、图 6 所示。

图5 第二滑移单元拼装示意图(单位:mm)

图6 第二滑移单元滑移示意图(单位:mm)

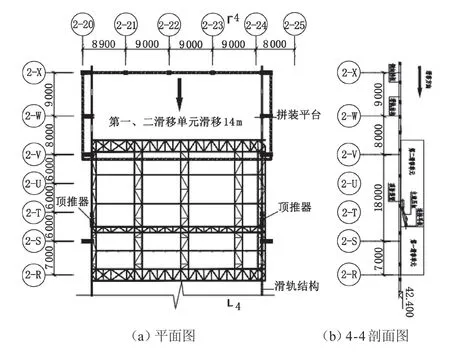

6.1.3 第三滑移单元等滑移

在拼装平台上拼装第三滑移单元,符合要求后,将第三滑移单元、第二滑移单元及第一滑移单元整体滑移 18 m 到 2-N 轴~2-V 轴,如图 7、图 8 所示,以此类推至滑移第九滑移单元,最后一榀屋架采用原位安装。

图7 第三滑移单元拼装示意图(单位:mm)

图8 第三滑移单元滑移示意图(单位:mm)

6.2 滑移速度控制

液压滑移系统设备的水平牵引速度,取决于液压泵站系统的配置及单台液压顶推器所分配的流量、其他辅助工作所占用的时间。本滑移的步距为 450 mm,一次性连续不断地滑移的最大允许滑移距离为 20 m,被滑移屋架的最大水平直线滑移速度不宜大于 12 m/h。

6.3 滑移同步性监测

滑移同步性监测包括位移同步性监测和顶推力同步性监测。位移同步性监测采用计算机系统控制结合人工观察屋架实际位置的方法完成;顶推力同步性监测采用计算机系统完成。监测过程中,应根据监测信息的变化实行动态管理,为滑移同步性控制提供条件。

6.4 滑移过程中常见质量问题的处理

6.4.1 滑移不同步处理

滑移不同步作用包括位移不同步作用及顶推力不同步作用。本工程采用位移进行同步性控制,位移不同步值取 50 mm。根据滑移同步性监测情况,当结构滑移过程中出现不同步值>50 mm 时,必须立即停止滑移,及时查明引起滑移不同步的原因,针对位移不同步现象,通过计算机控制系统对滞后部位采用顶推器补推,以达到同步滑移。

6.4.2 卡轨及啃轨的处理

滑移过程中,应严格防止“卡轨”和“啃轨”现象的发生。在钢滑块设计时,应将沿滑移方向的钢滑块前端设计为“雪橇”式,以加大钢滑块前端与滑轨的间隙,避免钢滑块前端撞击滑轨发生“卡轨”现象,并将滑轨接头处焊缝打磨平整,避免滑轨不平整发生“啃轨”现象。

7 滑移屋架质量验收

7.1 滑移屋架质量验收的主要内容

滑移屋架质量验收,应严格执行 GB 50205-2020《钢结构工程施工质量验收规范》,主要内容包括:屋架跨中垂直度、侧向弯曲,屋架支座中心对定位轴线的位移,如表 3[2]所示。分滑移施工过程中滑移单元的高空拼装、滑移单元全部滑移完成两个阶段进行。

7.2 滑移单元高空拼装的质量验收

滑移单元高空拼装质量,是滑移能否顺利进行的关键。因此,第一阶段应对已拼装完成的屋架跨中垂直度、侧向弯曲、屋架支座中心对定位轴线的位移,进行全数检查,不符要求时,应及时处理。

7.3 滑移单元全部滑移完成的质量验收

第二阶段,滑移单元全部滑移完到位后,主、次桁架已形成整体,此时的质量验收以抽查核实为主。检查数量按同类构件数抽查 10 %,且≥3 个,检验方法包括吊线,拉线,经纬仪和钢尺现场实测。

8 结语

应用液压固步顶推滑移法安装屋架,设备简单,自动化程度高,操作灵活方便,通用性强,安全性好,对场地要求不高,对吊装机具要求不高。尤其适合屋盖呈狭长平面,屋架跨度大,安装位置高,拟安装位置下存在夹层,场地不平,不适合整体吊装的屋架。借助已建成的结构顶部,此方法能减少施工用地,减少胎模,减少满堂脚手架,减少高空作业时间,加快了施工进度,提高了施工效率,减少了施工安全隐患,提高了工程质量,对支持国家大力发展钢结构产业政策起到了积极的推动作用。Q