牵引杆挂车转盘抗倾翻能力试验研究

2021-10-16宋新华文春景

宋新华,文春景

(山东省交通科学研究院,山东 济南 250031)

引言

由于牵引杆挂车的制造成本低、列车运行燃油经济性好,得到了市场的认可。牵引杆挂车的关键是牵引杆挂车转盘,在挂车中起着承载径向载荷和水平推力的作用,决定汽车列车的运行安全性和稳定性。二十世纪七十至九十年代,我国机械加工能力和水平处于起步阶段,转盘的制作加工处于很低的水平。由于转盘的技术水平低,造成了列车在转弯运行或者紧急制动时,转盘发生破坏,上下转盘脱开造成挂车侧翻或者导致安全事故;由于转盘的上下转盘轴向和径向间隙过大,造成挂车后轴摆动量过大,影响其他车辆正常行驶。随着高速公路运输的普及,全挂车的安全性和稳定性带来了高速行驶的安全隐患,被相关部门禁止行驶,从而造成全挂汽车列车的市场萎缩,影响了全挂车列车的发展。

1 牵引杆挂车转盘倾覆因素分析

牵引杆挂车转盘是一种适用于汽车、拖拉机运用的全挂车转盘,该转盘的上、下法兰盘之间设有含滚珠的环形滚道。转盘通过滚珠支撑,具有转向和承受力的作用。滚珠既承受来自挂车重量的垂直力,也承受来自牵引和制动的水平力。由于滚珠与环形滚道之间具有间隙,造成列车运行过程中的左右摆动;在遇到紧急情况下列车侧翻时,造成转盘倾覆,从而上下法兰盘脱开。这两种情况给列车运行安全带来了极大的安全隐患。

1.1 转盘轴向和径向间隙过大造成转盘倾覆

作为转盘使用的支承轴承,由于采用了轴承的相关规范,严格控制了轴向和径向间隙,具有很高的抗倾覆能力。而牵引杆挂车转盘,没有参照轴承的要求,其相关的轴向径向间隙和受力等都存在一定的缺陷,加之制作技术落后,为了让转盘在额定工作载荷下能灵活运转,生产的转盘轴向和径向间隙普遍大于1.5 mm。

1.2 牵引杆转盘的球墨铸铁滚道没热处理

牵引杆挂车转盘大多是球墨铸铁制造的,内滚道不进行热处理,造成过度磨损。磨损后的转盘间隙进一步加大,增大了倾翻的发生。检测发现,磨损后的转盘,其轴向和径向间隙在2 ~2.5 mm 之间。

2 新型牵引杆转盘抗倾翻试验

针对牵引杆转盘易倾翻问题,通过大量的现场考察调研发现,大量的转盘倾覆造成上下转盘脱开的原因是轴向和径向间隙过大。参考《回转支承》(JB/T2300—2011)的技术要求,试制了牵引杆转盘[1]。分别是单排四点角接触球式转盘、双排同径四点角接触球式转盘、双排异径球式转盘。轴向间隙控制在0.25 mm 内,径向间隙控制在0.35 mm 内,对滚道进行了热处理,硬度达到了55 HRC,有效硬度达到48 HRC 以上的层深度>3.0 mm。回转支承可以同时承受较大的轴向、径向负荷和倾覆力矩,按照要求制作的转盘应具有相同的功能。试制的转盘检测数据见表1。

表1 牵引杆转盘技术数据测量结果/mm

2.1 倾覆力矩试验

倾覆力矩是回转支承的重要技术指标。作为牵引杆挂车转盘,因制作材料多为球墨铸铁,与轴承钢制作的回转支承相比,其刚度和屈服强度是有差别的。为验证材料不同而造成的抗倾翻能力的不同,制作了倾覆力矩试验装置,对牵引杆挂车转盘的倾覆力矩进行试验。

2.2 倾覆力矩试验测试原理

倾覆力矩试验采用锚杆拉拔仪作为加力和测力合一的测量仪器,上支架为加力装置,下支架为固定装置,上下支架与转盘之间通过安装孔用相应的螺栓进行紧固连接,拉拔仪安装在上下支架延伸处,以便施加一定的力,产生倾覆力矩。原理见图1。

图1 倾覆力矩试验原理

2.3 倾覆力矩试验

试验选用双排异径球式转盘,在所有型式的转盘中,双排异径球式理论上抗倾覆能力最差。因为在双排异径球中,其中一排异径球承受压力,不能承受抗倾覆力矩。采用的加力点与转盘中心距离为1 200 mm,拉拔仪的最大施加力为200 kN,见图2。

图2 倾覆力矩试验

2.4 试验结果

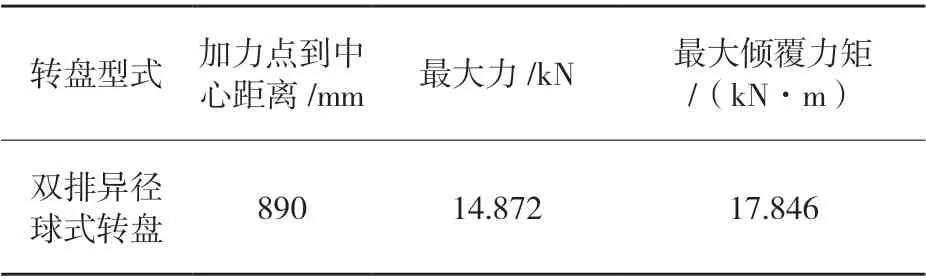

采用破坏性试验,获得了最大倾覆力矩,最终有一个螺栓被拉开。试验结果见表2,被破坏的转盘见图3。

表2 牵引杆挂车转盘倾覆力矩试验结果

图3 最大倾覆力矩试验受损转盘

3 结语

为了验证牵引杆转盘挂车在发生事故时,转盘的上下盘被脱开的原因,进行了相关试验。从试验结果来看,严格按照《支承轴承》(JB/T2300—2011)标准生产的牵引杆转盘,抗倾覆力矩能力非常强大,最终螺栓被拉开,法兰部分稍见变形损坏,但转盘的上下盘没有脱开,可见过去生产的转盘,没有安装轴承的要求进行设计制造,所制造的转盘不具备抗倾覆能力。