脱硫胶粉改性沥青混合料路用性能研究

2021-10-16王巍

王 巍

(保定市交通运输局 顺平县养路工区,河北 保定 072250)

引言

随着我国交通运输业的迅速发展,公路交通量日渐增加,普通沥青路面已不能满足现代交通行业耐久性、抗老化性、低温抗裂性和高温稳定性的需求[1-2]。由于沥青与普通胶粉两者的相容性较差,胶粉颗粒易发生溶胀分散到沥青基体中,使得沥青黏度增大,流动性降低,给施工带来难压实的困难。而且沥青与胶粉颗粒之间易产生分层离析导致贮存稳定性差等劣势,严重限制了橡胶沥青的应用范围和工厂化进程[3]。脱硫胶粉改性沥青中沥青与脱硫胶粉能够发生化学反应[4],使得沥青黏度大幅降低,在保证原普通橡胶沥青性能的前提下,能够有效改善普通橡胶沥青的缺陷,实现节能减排的目的。

1 材料与方法

选用外掺质量百分比为25%脱硫胶粉的改性SPC90#A 级沥青作为脱硫胶粉改性沥青。橡胶沥青采用AC-16 型沥青混合料,矿料类型为矿粉、河砂、2.36 ~4.75 mm 碎石、4.75 ~9.5 mm 碎石以及9.5 ~19 mm 碎石,级配曲线见图 1。

图1 AC-16 型脱硫胶粉改性沥青混合料配合比设计曲线

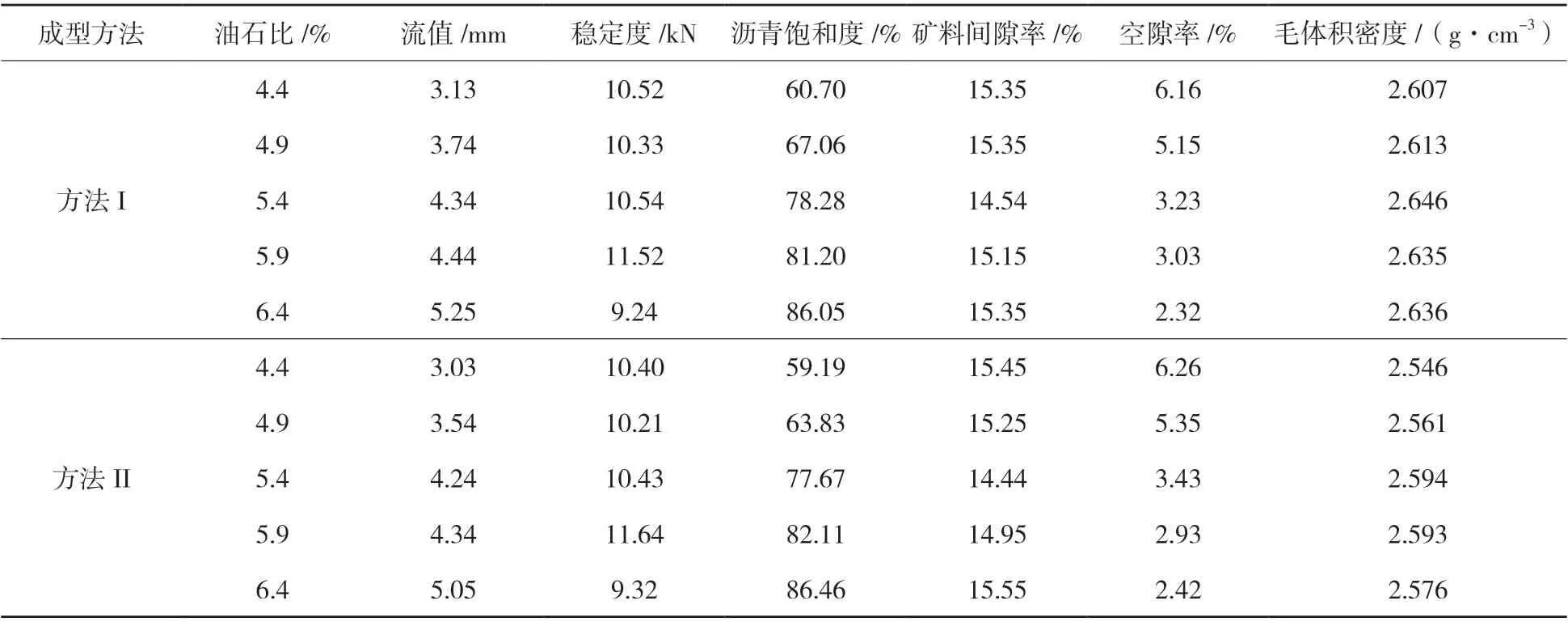

不同温度下脱硫胶粉改性沥青马歇尔试件的各项指标试验结果见表1、表2。

表1 马歇尔试件成型温度控制

表2 马歇尔试件物理力学指标

由表1、表2 可以看出,击实温度对马歇尔试件稳定度和空隙率的影响较低,不同击实温度下混合料各项指标与油石比间的关系曲线基本相似。提高温度有利于脱硫胶粉改性沥青的流动性,较高温度击实下的试件毛体积密度更大。相同油石比下,随着击实温度的升高混合料流值增大。击实温度对试件密度与稳定度的影响主要表现在对应的油石比变大。通过计算得到条件I、条件II 的最佳油石比分别为5.6%、5.7%。

2 结果分析

2.1 高温稳定性分析

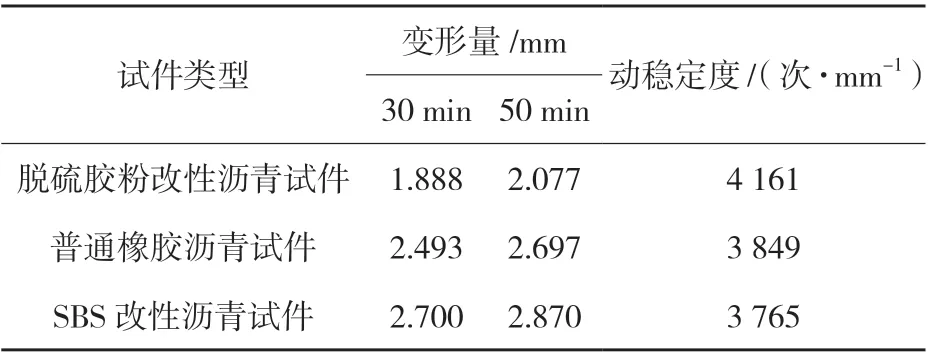

车辙试验评价脱硫胶粉改性沥青混合料高温性能结果见表3。

表3 高温车辙试验结果

由表3 可以看出,加入橡胶粉能够明显提升基质沥青的高温性能,三种试件的动稳定度均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)。对于动稳定度而言,脱硫胶粉改性沥青试件最好,普通橡胶沥青混合料次之,最后是SBS 改性沥青。相同试验条件下,试件高温稳定性与其混合料空隙率、油石比以及级配类型等息息相关,试验温度对试件的高温性能有一定影响。

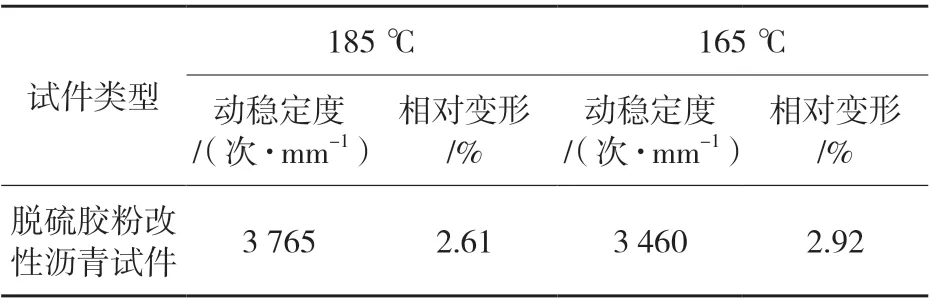

不同制备温度条件下脱硫胶粉改性沥青试件的车辙试验结果见表4。

表4 脱硫胶粉改性沥青试件车辙试验结果

由表4 可以看出,165 ℃下制备的脱硫胶粉改性沥青试件的总变形量大于185 ℃下制备的改性沥青混合料试件。不同温度制备的试件车辙板的两侧出现部分隆起变形,主要是由于混合料间的黏结作用,当受到竖向压力时部分混合料向下移动,此时车辙板四壁阻碍混合料底部的移动仅在碾压范围两侧发生隆起。试验温度较高时沥青混合料的流动性增强,试件的空隙率变小,能够抵抗轮载作用下的侧向变形。同时在脱硫胶粉改性沥青胶结料的作用下内部集料不易发生流动变形,能够有效提升混合料的动稳定度。

2.2 低温抗裂性分析

将成型的车辙板制作成棱柱体小梁,跨径长为200±0.5 mm,加载速率控制在50 mm/min,试验温度控制在-10±0.5 ℃,试验结果见表5。

表5 低温小梁弯曲试验结果

由表5 可以看出,三种试件的低温破坏应变均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011),与普通橡胶沥青混合料相比脱硫胶粉改性沥青混合料的低温抗裂性能显著提高。在低温延度试验中,脱硫胶粉改性沥青中没有较大的颗粒存在,胶粉颗粒得到充分溶解,胶粉颗粒变形较为均匀,其周围应力集中较小,低温延度存在明显的规律性。而普通橡胶沥青内部存在大颗粒橡胶,导致沥青与橡胶颗粒之间出现大量银纹,产生的应力集中也越为明显。此时沥青的变形远远大于橡胶颗粒,因此,普通橡胶沥青低温试验结果离散性较大且延度较低。在-10 ℃试验环境下,脱硫胶粉改性沥青具有良好的延展性,黏弹性部分较多,抵抗变形能力较强。而SBS 改性沥青混合料最大破坏应变明显高于脱硫胶粉改性沥青,表明掺入SBS 改性剂的能够提升低温状态下沥青混合料的变形能力,低温抗裂性能较好,且能够承受较大的抗拉能力[5]。劲度模量越小,表明试件的低温抗变形能力越强,主要是由于沥青与脱硫胶粉具有较强的相容性,脱硫胶粉改性沥青试件中的胶粉尺寸较小且残余数量更少,高温时其流动性较强、黏度更低,试件也更为密实。

不同制备温度条件下试件的低温小梁弯曲试验结果见表6。

表6 试件的低温小梁弯曲试验结果

由表6 可以看出,制备温度对脱硫胶粉改性沥青试件的低温抗裂性能有较大影响。(1)制备温度由185 ℃降低至165 ℃时,脱硫胶粉改性沥青试件的抗弯拉强度、最大弯拉应变比低温延度降幅较小,进一步证明脱硫胶粉改性沥青低温抗裂性能与其低温延度指标具有很好的相关性。(2)试验温度降低至165 ℃时,虽然试件的破坏应变略有降低,完全满足低等级公路及二级公路的需求。

2.3 水稳定性分析

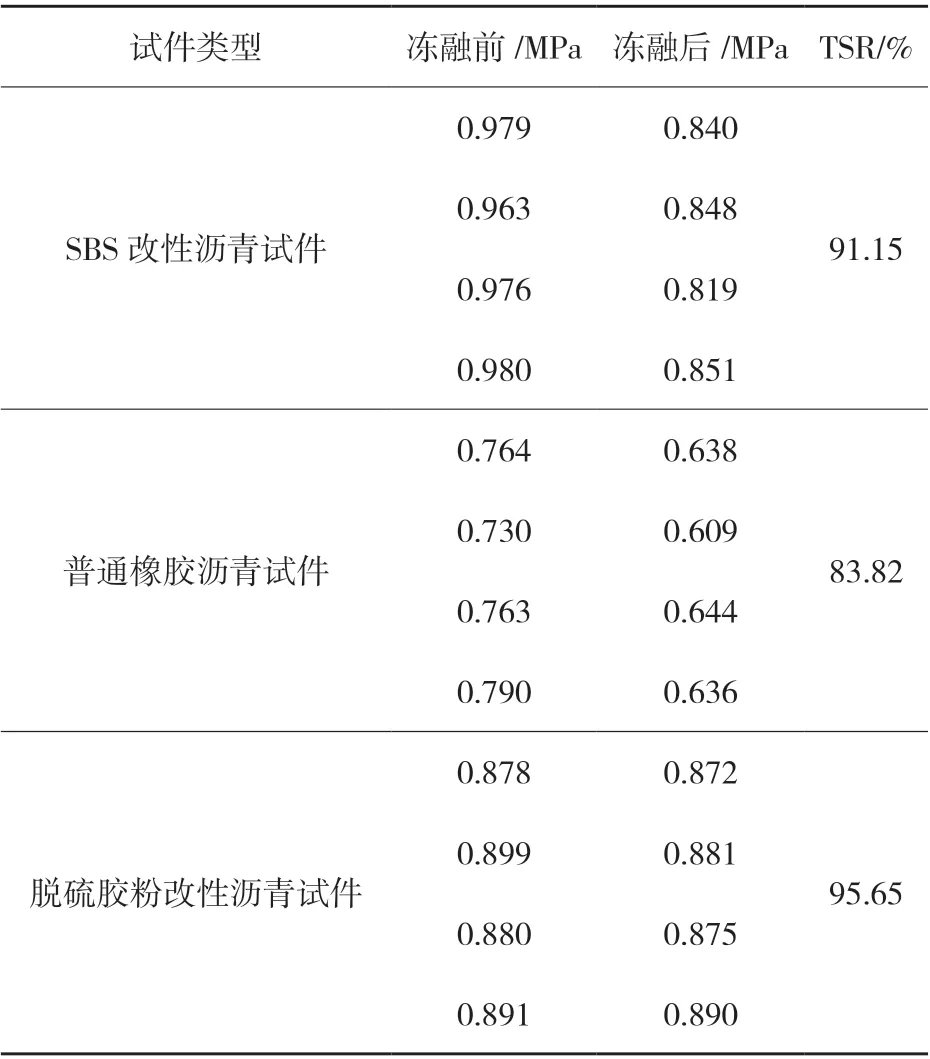

通过冻融劈裂试验和浸水马歇尔试验对试件水稳性进行评价,试验结果见表7 ~表9。

表7 冻融劈裂试验结果

表8 不同制备温度条件下脱硫胶粉改性沥青试件的低温小梁弯曲试验结果

表9 残留稳定度试验结果

由表7 可以看出,三种沥青试件冻融后劈裂强度TSR 均有所降低。其中,脱硫胶粉改性沥青试件冻融劈裂强度高达95.65%,比普通橡胶沥青试件和SBS 改性沥青试件分别提高11.83%和4.5%。由此表明脱硫胶粉改性沥青试件的抗水损害性能高于SBS 改性沥青试件,远优于普通橡胶沥青试件。对比可以发现,冻融前SBS 改性沥青试件的劈裂强度比其余两种试件要高。主要由于冻融劈裂试验时,SBS改性沥青试件内部骨料颗粒主要承受拉伸作用,具有较高的低温延展度,使得马歇尔试件不易变形破坏。但由于普通胶粉颗粒和SBS 改性剂均以物理溶胀状态分散于混合料中,冻融后对低温环境和水尤为敏感,改性剂颗粒本身性质受到破坏劈裂强度有大幅降低。

由表8 可以看出,加工温度对脱硫胶粉改性沥青试件的水稳定性有较大影响,加工温度降低至160 ℃时,试件的TSR值仍比普通橡胶沥青试件高约4.92%,满足《橡胶沥青路面施工技术规范》(DB61/T 1021—2016)要求,沥青混合料技术性能完全满足路用性能要求。

由表9 可以看出,残留稳定度试验结果与冻融劈裂试验结果的变化规律基本相似,均表明脱硫胶粉改性沥青试件具有优异的性能水稳定性。冻融后试件浸水48 h 后的稳定度和劈裂抗拉强度均有所降低,即抗压性能和抗劈裂性能下降。对比可以看出,三种混合料的水稳定性大小依次为脱硫胶粉改性沥青试件>SBS 改性沥青试件>普通橡胶沥青试件。(1)由于沥青与脱硫胶粉具有较高的相容性,马歇尔试件成型过程中流动性较大,冻融过程中水分不易进入试件内部,试件相对较为密实,水分所产生的渗透压与膨胀压对脱硫胶粉改性沥青膜影响较小。(2)脱硫胶粉具有良好的黏结作用,使得试件内部骨料之间黏结力增大,试件整体性更好。因此,混合料施工过程中适当的增加碾压次数,能够提高试件的水稳定性。

3 结语

利用脱硫胶粉对沥青进行改性,并对脱硫胶粉改性沥青混合料的路用性能进行研究,得出结论:(1)从路用性能对比数据来看,脱硫胶粉的掺加降低了沥青的用量和马歇尔成型温度。(2)脱硫胶粉改性沥青混合料的低温破坏应变和动稳定度均满足规范要求,水稳定性和低温抗裂性能优于普通橡胶沥青混合料,其冻融劈裂强度高达95.65%,且采用脱硫胶粉制备改性沥青可以将室内试验生产温度降低10 ~20 ℃,能够降低能源的消耗,扩大橡胶沥青的应用范围。