超声冲击改进地铁车辆焊接裂纹修复质量的探究

2021-10-16张枝森王永祥何柏林

张枝森,王永祥,何柏林

(1.上海地铁维护保障有限公司 车辆分公司,上海 200030;2.华东交通大学 材料科学与工程学院,南昌330013)

由于运营里程长、超高客流、结构设计不合理及焊接制造缺陷等多重因素的作用,导致近年来上海地铁车辆裂纹逐渐呈现高发态势。目前01A01—01A04、02A01、07A01、09A02 等7 种车型已累计发现裂纹近500 处,主要集中在转向架构架、牵引梁、牵引梁与枕梁连接处、全自动车钩座等位置。裂纹型式主要有两种:焊缝裂纹及板材层状撕裂。如图1 所示,对接接头的裂纹位置主要在焊趾处,而角接或T 型接头的裂纹还可能位于板材的厚度方向上。

图1 焊缝裂纹及板材开裂Fig.1 Weld cracks and plate cracks

焊接接头由于组织不均匀、焊接缺陷、焊接应力等因素,焊缝易萌发疲劳裂纹[1-3]。研究板材层状撕裂发现,有些裂纹最初由焊趾或焊根冷裂纹诱发而成,或由焊接热影响区沿夹杂开裂。非金属夹杂物的种类、数量和分布形态是板材发生层状撕裂的根本原因[4]。焊接时板材厚度方向的拘束应力、焊后残余应力、焊接裂纹及载荷,是造成层状撕裂的必要条件[5-7]。此外,构件在腐蚀环境下服役,还可能产生应力腐蚀裂纹。因此,采取相应措施强化焊接接头,有利于延长构件寿命。

目前对裂纹修复主要采取切割并重新焊接的策略。焊后主要通过机械打磨降低接头应力集中,采用时效处理来释放焊接应力。但机械打磨工作量大,金属粉尘多,某些位置难以触及;时效处理的应力释放时间长,效果不明显。超声冲击作为一种优良的焊后强化处理方法,具有仪器便携、操作简单、可用于复杂位置作业、冲击效率高等优点,不仅可修缮焊缝外形,还能调整焊接残余应力,有利于提高焊接结构的抗疲劳性能[8-10]。超声冲击技术最早应用于海军船舰的制造和维修领域,后逐渐推广至管道[11]、钢桥[12-13]、近海海洋设施[14-15]等领域。关于超声冲击的设备开发、工艺探索已有大量研究,但尚无在铁道机车裂纹修复上应用和适用性分析的相关文献报道[16-22]。

1 试验

1.1 材料

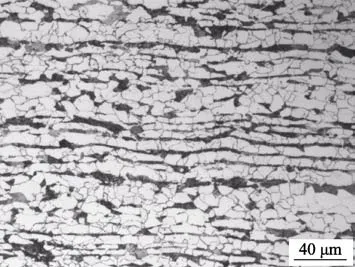

试验用钢板母材牌号为SMA490BW,这类热轧耐候钢常用于列车转向架构架的制造。金相组织如图2 所示,铁素体与黑色细小的珠光体交替分布,各个晶粒趋于同一位向,轧制特征明显。这种钢的焊接性能良好,强度较高,塑性较好,便于再加工。

图2 SMA490BW 钢金相组织Fig.2 Metallographic structure of SMA490BW steel

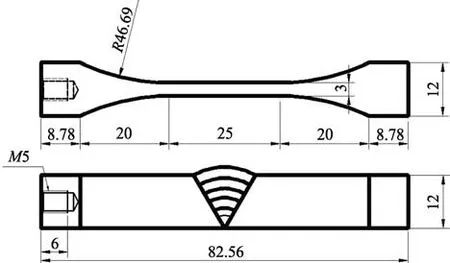

由于运营中发现板材对接焊缝的裂纹较多,因此优先探索超声冲击处理对焊接接头的强化效果及机理。选取的对接焊试板尺寸为300 mm×150 mm×12 mm,焊接材料为TH550-NQ-Ⅱ实心焊丝,保护气体为80%Ar+20%CO2(体积分数),采用tMAG/135 电焊机(熔化极气体保护电弧焊)。根据EN 15085-3 标准的要求加工焊接坡口(图3),焊接电流的种类和极性为直流/正极性。采用三道三层焊,第一道的施焊电流为110~140 A,电压为16~19 V,第二道和第三道的施焊电流、电压都分别为240~280 A 和25~30 V。

图3 坡口形状尺寸Fig.3 Groove shape and size

1.2 方法

将焊接钢板分为6 组,第1 组不做任何处理,第2 组至第5 组在焊趾及焊根位置均进行超声冲击。根据GB/T 33163—2016 标准选取30 μm 振幅和3 mm直径针头[23],各组冲击电流(1.5 A)保持恒定,冲击时间分别为5、10、15、20 min。第6 组作为参照,按第5 组的轮廓尺寸进行机械打磨处理。

利用X 射线应力仪(Stress3000 型)测定各组试样残余应力的变化,借助光学显微镜(AxioVert.A1型)观察金相组织的演变。为加速疲劳试验的进度,采用超声疲劳试验系统测定试样的疲劳寿命。试验参数设定应力比R=–1,最大载荷σmax=280 MPa,加载频率20 kHz。超声疲劳试验系统通过激励试样,使其内部产生谐振波来实现加载,因此对试样制备具有严格的要求。取样位置见图4 所示,在制取疲劳试样时,保证焊缝位置处于试样的中心,并严格按照图5 的尺寸进行加工。利用扫描电镜(ΣIGMA 型)分析试样断口,探究断裂失效模式。

图4 取样位置图Fig.4 Schematic diagram of sampling location

图5 疲劳试样的加工尺寸Fig.5 Machining dimensions of fatigue specimens

2 超声冲击试验结果与分析

2.1 冲击区域形貌分析

焊缝余高导致在焊趾和焊根位置存在较大的应力集中,且咬边、夹杂、微裂纹、鱼鳞纹等缺陷是焊接件的薄弱点,容易在承受交变载荷时,萌生疲劳裂纹并快速扩展。图6 为焊缝背面冲击前后的形貌对比。原始焊态的钢板背面存在约0.5 mm 的焊缝余高,冲击后,母材金属和焊缝金属基本处于同一平面,消除了因形状突变导致的应力集中。

图6 焊根区冲击前后形貌变化Fig.6 Morphology change of weld root zone before and after impact

图7 为正面焊缝冲击前后形貌对比。冲击区域有明显的金属光泽,表面焊接微裂纹、鱼鳞纹、咬边等明显缺陷消失。为定量分析形状尺寸变化,扫描试样焊趾区域并进行测量。原始焊态试样的焊趾过渡比较尖锐,冲击态和机械打磨试样则十分圆滑。由于仅做局部冲击,只有焊趾过渡半径ρ和焊趾倾角θ会发生变化,测量ρ和θ所得的相关参数如表1 所示。

图7 焊趾区冲击前后形貌和尺寸测量Fig.7 Measurement of morphology and size of weld toe before and after impact

表1 各组试样的Kt 和KfTab.1 Kt and Kf of each group of samples

为表征超声冲击对焊趾应力集中和疲劳强度的影响,引入弹性应力集中系数Kt和疲劳缺口系数Kf。系数Kt的计算经验公式为[24]:

式中,α=0.27(tanθ)0.25,β= 1,λ=0.5。Kt可直观分析该区域形状变化时应力集中的改变,但不能直接反映对其疲劳强度的影响,因此必须借助Kf。Kf综合考虑形状尺寸和母材种类的影响,数值越大,说明结构件的疲劳强度越低,计算公式为[25]:

式中,α=0.0254(2069/σb)2,其中的σb=400 MPa。将相关参数代入公式(1)和公式(2),Kt和Kf的计算结果如表1 所示。

超声冲击主要改变的是ρ值,θ值改变不大。原始焊态ρ值仅为0.2 mm,Kt和Kf分别达到了2.75 和2.54,说明该处应力集中严重,极可能成为疲劳裂纹萌生点。超声冲击和机械打磨均可有效降低Kt和Kf值。但随着冲击时间的增加,ρ值变化不大。

2.2 表层晶粒组织分析

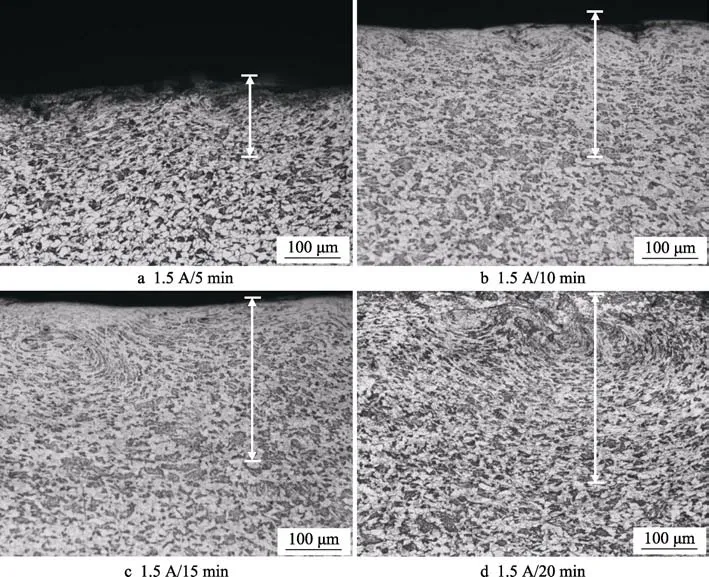

冲击针的高频作用使表层材料屈服,金属组织产生畸变,越靠近表面的晶粒越细小狭长,并沿深度方向呈梯度变化(图8)。当冲击时间分别为5、10、15、20 min 时,相应塑变深度为150、260、320、360 μm。冲击时间越长,表层金属的塑性变形层越深。

图8 各组试样冲击区域剖面的金相组织Fig.8 Metallographic structure of impact zone section of each group of samples

冲击针循环往复地撞击诱使原始晶粒拉长变形,晶体反复滑移,晶内位错缠结,形成许多高密度的位错墙,晶粒被分割成尺寸较小的亚晶。冲击能量持续输入,亚晶内的位错继续移动、缠结,形成新的位错墙分割亚晶,因此近表层的晶粒尺寸不断细化。但不断富集的位错墙会限制塑性变形,持续输入的冲击能量会增加位错的密度,而难以到达金属材料更深处,基体心部的晶粒尺寸不会被影响。大多焊接结构的疲劳问题始于表面缺陷,经过超声冲击后,不仅消除了这些微小缺陷,还使得金属表面形成了致密的强化层。这些表层晶粒的细化,有效提升了裂纹萌生和扩展的阻力,以此增强构件的疲劳强度。

2.3 表面残余应力分析

焊接材料与母材组织成分有一定的差异,且焊接过程中温度场不均匀,造成焊缝金属熔化凝固速率不一致,导致焊缝处存在较大的残余应力。根据GB/T 7704—2017 标准要求,用X 射线测定试样焊趾表面的残余应力值。如表2 所示,原始焊态和机械打磨试样焊趾表面的σx和σy均为拉伸应力。冲击态试样的表面应力均为压缩应力,σx和σy的最大值可达–209.9、–150.4 MPa。不管在X方向,还是Y方向,随着冲击时间的延长,表面压应力呈持续降低的趋势。这是因为冲击态试样残余应力的产生源于变形金属与未变形金属的相互约束,最大的压应力值应在塑性变形金属的界面处。由后文图11 可知,冲击时间越长,该界面位置越往基体深度方向移动,因此靠近表层的压应力反而越小。

图11 冲击态试样的断口Fig.11 Fracture of impact specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d)instantaneous fracture area

表2 试样焊趾表面残余应力值Tab.2 Surface residual stress of weld toe of sample MPa

冲击态试样在加载状态下,表面压应力可抵消部分相应的拉伸应力,试样中产生的最大应力集中区域由表面转向近表面。此时疲劳损伤可能从近表面开始发生,当微裂纹从某一晶粒内萌生,并扩展到相邻晶粒时,位错的移动受制于内外晶界的约束,所需的驱动力更大,因此疲劳寿命越长。此外,冲击表面致密细小的晶粒组织和压缩应力可有效抵抗应力腐蚀的危害,改善金属材料的损伤过程。

3 疲劳试验结果与分析

由表3 可得,经机械打磨或超声冲击的试样,平均疲劳寿命均大于原始试样的0.33×107周次。在1.5 A/10 min 参数冲击下,疲劳寿命达到最高,为3.35×107周次,是未冲击的10 倍,是机械打磨的3.8 倍,但冲击态试样疲劳寿命不随冲击时间的延长单调递增。超声冲击对接头的改性归功于应力集中的改善、表层晶粒的细化和引入残余压缩应力。这3 个因素的叠加效应,使冲击态试样的疲劳寿命得以显著增加。本试验的几组冲击时间中,焊趾区域应力集中的改善程度大致相同,表层晶粒随冲击时间的延长,细化程度更高,塑变层更深,但表面压应力却不断降低。因此,在平衡表层晶粒细化和引入表面压应力之间,需要选择合适的冲击参数。由表3 可知,本次试验的最佳参数为1.5 A/10 min。值得注意的是,过度冲击还可能造成材料表面状态劣化,诱发微裂纹的产生,反而会降低试样的疲劳强度[7]。

表3 疲劳试验结果Tab.3 Fatigue test results

所有试样的失效断裂几乎都始于焊趾区域,极个别在焊根区域(图9)。通过扫描电镜分析原始焊态试样断口发现,材料表面萌生裂纹后,迅速扩展至整个断面,如图10a 所示。焊态试样的断口形貌相对平整,大致可分为裂纹源区、扩展区和瞬断区。图10b可明显观察到以表面微观缺陷为中心的放射状花样,这是裂纹扩展克服滑移抗力形成的撕裂棱。图10c 是裂纹稳定扩展的微观形貌,由大小不一的断块构成,二次裂纹延缓主裂纹的扩展。在瞬断区分布着密集的蜂窝结构(韧窝),这些微坑是韧性断裂的最主要特征,如图10d 所示。

图9 断裂位置Fig.9 Schematic diagram of fracture location: (a) the fracture position is at the weld toe; (b) the fracture position is at the weld root

图10 焊态试样的断口Fig.10 Fracture of as welded specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d)instantaneous fracture area

冲击态试样的断口有较大起伏,并不平坦,靠近焊趾表面存在明显的塑变层(图11)。与原始焊态试样相同,裂纹从材料表面萌生扩展,如图11b 所示,裂纹源区有明显相互平行的磨痕条纹,这是在拉压载荷下主裂纹不断张开闭合留下的。在图11c 扩展区不仅有解理台阶、二次裂纹,还能明显观察到细密的疲劳辉纹。每条辉纹间距代表裂纹在一次拉压载荷中的扩展长度,是证明疲劳断裂的重要凭据。图11d 是瞬时断裂区,与焊态试样一样,分布着大量尺寸不一的韧窝。图12 为机械打磨试样的断口形貌。在裂纹萌生、扩展不同阶段的形貌特征与原始焊态试样一致。综上可知,机械打磨、超声冲击均可延长焊接试样的疲劳寿命,但均不能改变其疲劳断裂模式。

图12 机械打磨试样的断口Fig.12 Fracture of mechanically polished specimen: (a) the whole picture of fracture; (b) crack source area; (c) propagation area; (d) instantaneous fracture are

4 超声冲击的适用性分析

目前在地铁车辆的生产制造阶段,主机厂主要采用喷丸工艺对需要表面强化的构件进行处理。但在车辆运维阶段,喷丸工艺难以满足维修需求。传统的喷丸设备体积大,系统构成复杂,至少包含高耐磨喷丸室体、喷丸机系统、喷枪、丸料回收机构等装置,在地铁检修现场难以安置。喷丸处理需要在相对密闭的空间进行,对待处理工件有尺寸要求,无法直接对已焊接在车辆上的构件进行处理。此外,喷丸过程产生的粉尘和破碎弹丸容易造成安全隐患和空气污染。

相比喷丸设备,超声冲击设备简单便携,仅配置一个小型电控箱和一支冲击枪,可在地铁检修现场随意拖动,在开放环境中对任何需要表面强化的焊缝进行冲击处理。在狭小空间,还可利用斜角度冲击枪进行作业(图13)。超声冲击法的适用性广,转向架构架的焊接钢结构、车体的焊接铝合金结构均适用,可灵活处理对接、角接、T 型、十字等多种焊接接头。

图13 狭小空间的冲击作业Fig.13 Schematic diagram of impact operation in narrow space

相对车辆制造阶段,目前上海地铁裂纹修复所产生的焊缝数量并不多,超声冲击手持作业能够满足焊后冲击强化需求。针对疲劳裂纹高发位置,可在焊趾或焊根区域采用局部冲击。针对应力腐蚀高发位置,采用全覆盖冲击效果更好[25]。但作为新型的表面强化技术,目前突出问题在于设备的输出功率不够稳定,手持冲击作业可能造成同批次产品质量不统一,限制了在国内工业界的大面积推广。此外,GB/T 33163—2016 标准虽然给出了作业方法、处理效果评价、工艺质量控制及安全防护等方面的相关建议,但不够具体。该项技术和地铁车辆裂纹修复需求的匹配度较高,可作为一个研究方向,针对地铁检修现场的应用场景,进一步升级完善设备结构、冲击工艺、效果评定、产品验收等工作,并最终将其纳入裂纹修复工艺。

5 结论

1)超声冲击工艺优于机械打磨,它通过改善应力集中,细化表层晶粒以及引入残余压缩应力,显著提高焊接结构的疲劳寿命,且不会改变疲劳失效模式。

2)选用工艺参数1.5 A/10 min 可获得最佳疲劳寿命3.35×107周次,是未冲击的10 倍,是机械打磨的3.8 倍。过度冲击不利于提高接头疲劳性能。

3)超声冲击法高度契合地铁车辆裂纹修复的需求,但相关标准尚未完善,需进一步探索。