基于硅靶和碳化硅靶的碳化硅薄膜磁控溅射工艺对比

2021-10-16杨梦熊惠迎雪

杨梦熊,惠迎雪

(西安工业大学 陕西省薄膜技术与光学检测重点试验室,西安 710021)

现代社会发展越来越快,科学技术也日新月异。自人类第一颗太空卫星成功发射以来,空间技术的进步一刻也没有停止过。在空间反射镜方面,碳化硅可以被制成一些轻型结构[1],是一种常用的镜体材料。常用的碳化硅镜体有两种[2]:一种是RB-SiC(反应烧结碳化硅),另一种是S-SiC(常压烧结碳化硅)。由于RB-SiC 和S-SiC 在制备工艺方面存在的问题,导致直接对其抛光后的光学性能难以满足空间光学系统的要求,所以必须对其进行表面改性[3]。也可以优化碳化硅的制备工艺以达到使用要求[4],但这在短期内很难取得实质性的突破。

国内外普遍的做法是在碳化硅基底上用PVD 或CVD 镀制Si 改性层[5-6],然后再对其进一步修形、抛光,以达到使用要求。然而,Si 改性层存在与SiC 陶瓷基底热膨胀系数不匹配的问题,会影响碳化硅高反镜的稳定性。但是在SiC 陶瓷基底上沉积SiC 改性层,这样改性层材料与基底材料热膨胀系数的不一致性会大大降低,从而会大大降低碳化硅陶瓷改性层由于热膨胀系数不匹配而发生掉膜、皲裂的风险。

由上述可见,改性层的制备对于碳化硅反射镜非常重要,并且由于碳化硅拥有众多的优异性能[7],如耐高温、禁带宽度宽[8]、硬度高、耐磨性好、热导率高、抗热震性好等,使得碳化硅薄膜不仅仅应用于空间高反镜改性层,还应用于耐高温涂层、第三代半导体材料、耐磨涂层等。

目前制备碳化硅涂层的工艺主要是[9]CVD(化学气相沉积),但是CVD 工艺存在所需基底温度高、膜层易开裂等缺点。磁控溅射相比于CVD 具有低温、快速[10]等优点,且磁控溅射制备碳化硅涂层[11-13]以直接溅射较为多见,反应溅射较为少见。本试验采用直接磁控溅射、反应磁控溅射制备碳化硅薄膜,探究两种工艺制备的薄膜性质,并对两种工艺的异同进行对比。

1 试验方法及表征

1.1 SiC 薄膜的制备

本试验采用射频磁控溅射法制备SiC 薄膜。分别采用两种工艺,一种是基于SiC 陶瓷靶的磁控溅射,另一种是基于Si 靶、CH4的反应磁控溅射。

基于SiC 陶瓷靶,采用纯度为99.9%的SiC 靶,靶材直径为60 mm,厚度为5 mm。工作气体为Ar,纯度为99.99%。基于Si 靶,采用纯度为99.999%的Si 靶,靶材直径为60 mm,厚度为5 mm。工作气体为Ar 和CH4,纯度均为99.99%。

1.2 SiC 薄膜的表征

采用Talysurf CCI 三维非接触式检测仪测量薄膜厚度。采用美国J. A. Woollam 公司的M-2000UI 型楕偏仪,在入射角为70°的条件下,测量薄膜样品的折射率。测量中,选用Cauchy 模型进行拟合,拟合结果评价函数(MSE)值均小于5,认为拟合结果准确。

采用日本岛津XRD-6000 型X 射线衍射仪对薄膜进行物相分析。扫描范围为20°~100°,扫描速度为2 (°)/min,扫描步长为0.02°。

1.3 试验方法

第一种工艺采用反应磁控溅射制备SiC 薄膜,反应气体为甲烷,工作气体为氩气,靶材为纯硅靶,在等离子体条件下反应生成SiC 薄膜。文献[14]表明,等离子体增强磁控溅射沉积碳化硅薄膜的反应过程,是硅元素逐步取代甲烷中的氢元素的过程。总的反应可表示为:

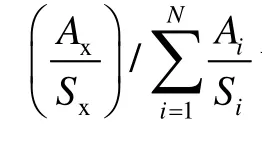

试验保持总气体流量为50 mL/min,探究在不同气体流量比下,薄膜的沉积速率、粗糙度、表层成分的变化规律。表1 为基于硅靶的相关试验参数。

表1 基于硅靶的试验参数Tab.1 Experimental parameters based on silicon targets

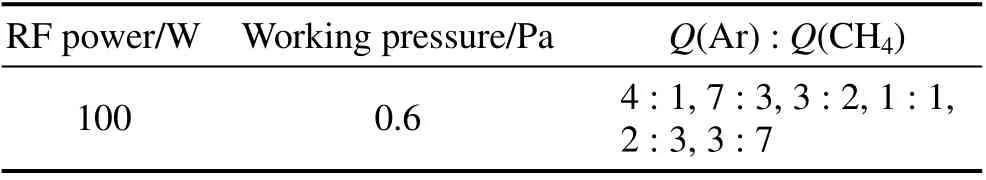

第二种工艺采用碳化硅陶瓷靶,氩气为工作气体,试验参数见表2。在其他试验参数相同的情况下,硅靶工艺(Q(Ar) :Q(CH4)=4 : 1)与碳化硅陶瓷靶工艺进行对比。

称取5.0 g绝干质量的玉米芯残渣原料于100 mL的锥形瓶内,加入50 mL HAc-NaAc缓冲液(pH值 4.8)。向瓶内加入一定体积的纤维素酶液,纤维素酶的用量为11 FPU/g底物。然后向锥形瓶内补加蒸馏水至水解液总体积为100 mL。用保鲜膜封住瓶口,并置于50℃的恒温培养震荡箱内反应,转速180 r/min,水解96 h。在水解过程中,每隔一定时间取0.5 mL的水解液于小离心管内,并用热水煮沸5 min使纤维素酶失活。样品经离心后,用0.45 μm孔径的微孔滤膜过滤,并采用高效液相色谱仪检测水解液中葡萄糖的含量。

表2 基于碳化硅靶的试验参数Tab.2 Experimental parameters based on silicon carbide targets

2 结果及讨论

2.1 沉积速率

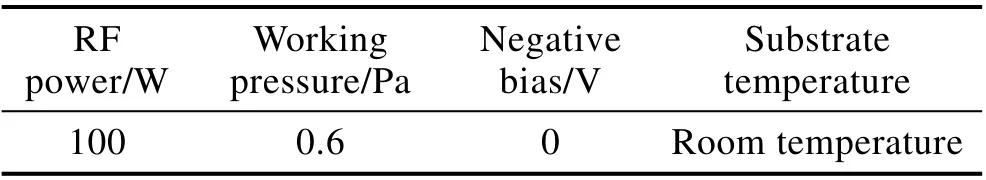

图1 为氩气甲烷气体流量比与沉积速率的关系。由图1 可见,随着甲烷流量百分比的增大,薄膜的沉积速率迅速增大,故甲烷流量百分比对沉积速率有极显著的影响。分析产生此种现象的原因,可能是由于反应气体CH4的化学活性较强所致。在等离子体条件下,甲烷分子非常容易被电离分解,从而产生大量的碳元素沉积在基底上。

图 1 甲烷流量百分比与沉积速率的关系(总气体流量50 mL/min)Fig.1 Relationship between percentage of CH4 mass flow percentage and deposition rate (total gas flow is 50 mL/min)

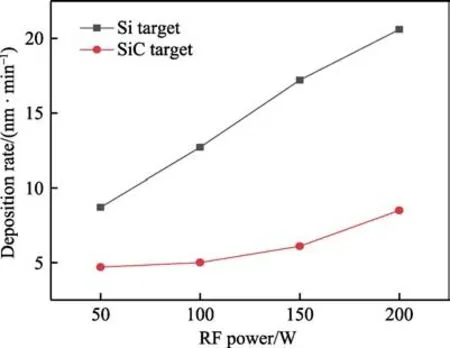

图2 为基于Si 靶和SiC 靶,在同功率、同气压(基于Si 靶选取Q(Ar) :Q(CH4)=4 : 1)、同沉积时间(30 min)下薄膜沉积速率的对比。由图2 可知,随着射频功率由50 W 增加到200 W,两种工艺的沉积速率都呈线性增大的趋势。对于沉积速率相对于射频功率的斜率,Si 靶大于SiC 靶。这是由于真空腔室在充足的甲烷、氩气供应下,提高射频功率会电离更多的甲烷和氩气,从而加速薄膜的沉积速率。这可能是由于甲烷更容易被电离,从而导致基于Si 靶的斜率大于基于SiC 靶的斜率。

图2 同功率下基于Si 靶和SiC 靶薄膜沉积速率对比Fig.2 Comparison of thin film deposition rate based on Si target and SiC target at the same power

2.2 表面粗糙度

保持其他镀膜参数不变,分别在5 组不同气体流量比的条件下,将薄膜沉积厚度控制在100 nm 左右(误差在10 nm 以内),以探究气体流量比与表面粗糙度之间的关系。

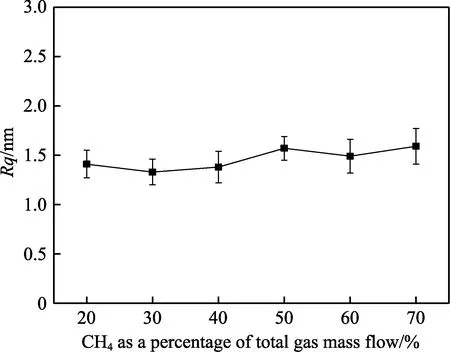

由图3 可知,甲烷流量百分比为20%~60%时,薄膜的表面粗糙度基本上保持不变,波动较小;甲烷流量百分比为70%时,表面粗糙度有稍微增大的趋势。在此种趋势下,本应该继续探究更高甲烷流量百分比情况下的薄膜表面粗糙度,但由于随着甲烷流量百分比的升高,薄膜沉积速率变得越来越快,这给膜厚控制带来了很大的困难,并且甲烷流量百分比升高后,会有大量的碳沉积在真空腔室内部,给真空室带来很大的污染。

图3 甲烷流量百分比与粗糙度Rq 的关系(薄膜厚度一致为100 nm)Fig.3 The relationship between the percentage of methane and the roughness Rq (the film thickness is at 100 nm)

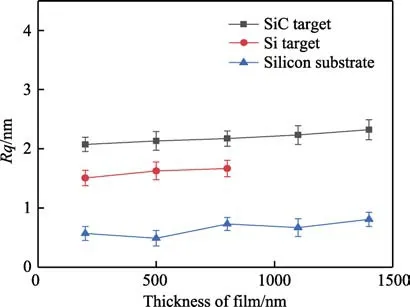

分别基于碳化硅陶瓷靶和硅靶,制备同等厚度的碳化硅薄膜,对比两种工艺对薄膜表面粗糙度的影响。图4 为相同膜厚下,两种工艺表面粗糙度的变化情况。由图4 可见,两种工艺镀制的碳化硅薄膜的表面相比于单晶硅基底都发生了粗化现象。同膜厚下,碳化硅靶工艺的粗化现象弱于硅靶工艺。两种工艺制备的碳化硅膜随着膜厚的增加,也都有粗化的趋势,但是不太明显,这与硅基底非常好的表面质量有关。出现这些现象的原因是:薄膜生长时,随着厚度的增加,原子团或晶粒会经历融合、长大的过程,导致薄膜表面粗化。

图4 相同薄膜厚度下两种工艺的表面粗糙度对比Fig.4 Comparison of surface roughness of the two processes under the same film thicknes

2.3 薄膜组分

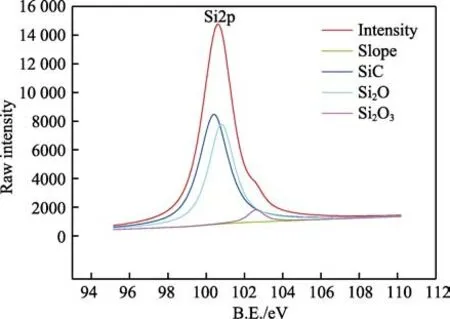

查阅相关文献与资料[15],本试验中Si2p 峰根据Si-C、Si2-O、Si2-O3来拟合,结合能分别为100.4、100.8、102.6 eV。

2.3.1 基于Si 靶

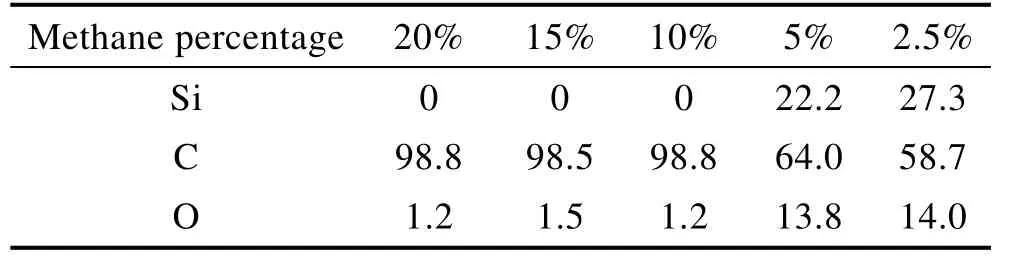

表3 为不同甲烷流量百分比下所制得的薄膜各元素的含量。可知,甲烷流量百分比≥10%时,薄膜中碳元素的含量很高,达到了98%以上,没有检测到硅元素的存在,几乎就是一个全碳薄膜。甲烷流量百分比<10%时,薄膜中碳元素含量显著降低,硅元素含量明显增高。5 个样品中,每一个样品都检测到了氧元素的存在,这是由于样品在空气中氧化所致。前三个样品中的氧元素含量明显低于后两个样品中的氧元素含量,可能是由于后两个样品在空气中放置的时间较长所致,也可能是由于后两个样品在做XPS检测时的刻蚀深度比前三个样品浅所致。

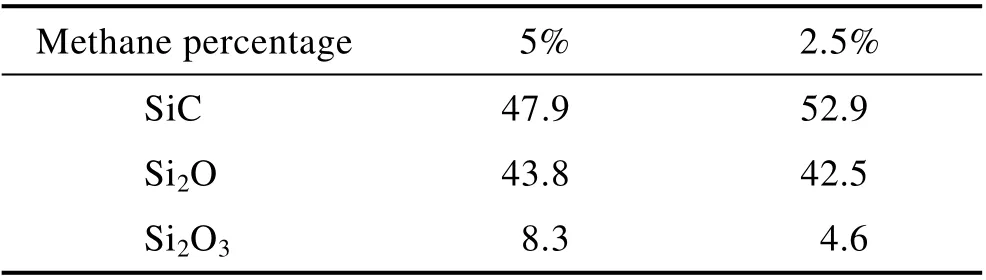

图5 为甲烷流量百分比为5%、2.5%时碳化硅薄膜样品Si2p 峰的XPS 拟合曲线。表4 为甲烷流量百分比为5%、2.5%时硅靶工艺下碳化硅薄膜内的主要成分,可知薄膜内部大量的硅元素与氧元素相结合,形成的Si2O 和Si2O3约占薄膜内成分的50%左右,此结果可与表3 中甲烷流量百分比为5%、2.5%时碳化硅薄膜中较高的氧元素含量相互佐证。相应地,SiC成分也约占薄膜内成分的50%,可知碳化硅薄膜表面易吸附空气中的氧气。

表3 不同甲烷流量百分比下碳化硅薄膜元素组成Tab.3 Element composition ratio of silicon carbide thin film under different methane percentages at%

图5 硅靶工艺下薄膜样品Si2p 峰XPS 拟合曲线Fig.5 XPS fitted curve of Si2p peak of films samples under silicon target process: a) methane content 2.5%, b) methane content 2.5%

表4 硅靶工艺碳化硅薄膜内主要成分Tab.4 Main component ratio of SiC thin films of silicon target process at%

2.3.2 基于SiC 靶

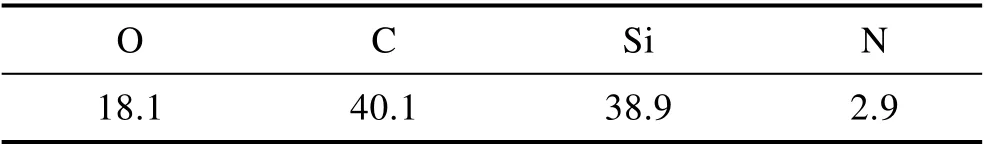

选取沉积时间为90 min 的样品,进行XPS 分析,各元素含量见表5。由表5 可知,膜层中的主要元素为O、C、Si,还有少量的N 元素。出现少量的氮元素可能是因为,制备薄膜前,在其他试验中往真空腔室内部通入过氮气的缘故,存在少量的氮元素污染。出现氧元素是由于表层氧化所致。膜层中的硅碳原子比接近1 : 1,这与文献[16]中得到的结果相近。膜层中的硅碳原子比与SiC 靶材存在一定的偏差,这是由于不同元素的溅射产额差异所致。

表5 SiC 靶工艺下薄膜元素组成比例Tab.5 Thin film element composition ratio under silicon carbide target process at%

碳化硅靶工艺下,Si2p 峰根据Si-C、Si2-O、Si2-O3拟合,图6 为薄膜样品Si2p 峰的XPS 拟合曲线。表6 为碳化硅靶工艺下薄膜内主要成分。可知基于碳化硅靶的薄膜样品,表层氧化比较严重,薄膜中存在大量的硅氧化物。硅氧化物的化学性质稳定且耐高温、抗氧化,可在某些场合下应用于保护涂层。

图6 碳化硅靶工艺薄膜样品Si2p 峰XPS 拟合曲线Fig.6 XPS fitting curve of Si2p peak of thin film sample under silicon carbide target process

2.4 晶体结构

由XPS 的检测结果可知,甲烷流量百分比为5%、2.5%时,薄膜中的硅碳原子比最接近1 : 1,故分析这两组试验的薄膜晶体结构。文献[17]中,采用碳化硅陶瓷靶,在室温下,于Si(111)衬底上沉积的碳化硅薄膜为非晶结构,含有少量晶态成分。文献[18]中,采用硅靶与甲烷反应磁控溅射,得到的晶型为8H-SiC结构。

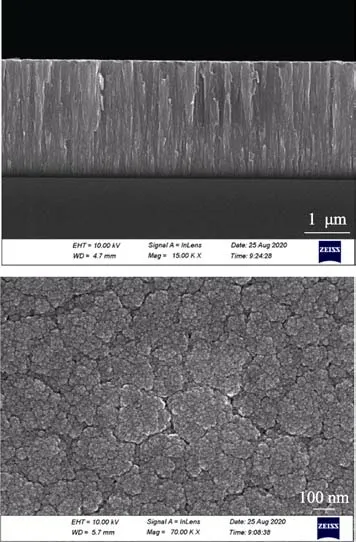

图7、图8 分别为本试验所制备薄膜的SEM 形貌和XRD 图谱。参考文献[19-20],分析XRD 图谱得出,谱图中33°为硅基底的衍射峰,61.5 °和65.9°分别为8H-SiC(10¯111)和(10¯112)。结合图7、图8 进行分析可知,基于碳化硅陶瓷靶的直接溅射和基于硅靶的反应溅射所制备出的碳化硅薄膜均为晶态薄膜,且为8H-SiC。

图7 基于碳化硅靶薄膜的断面及表面(沉积时间为3 h)Fig.7 Based on the cross section and surface of the film by silicon carbide target (the deposition time is 3 h)

将图8 基于碳化硅靶薄膜的XRD 结果代入谢乐方程:

图8 两种工艺薄膜XRD 图谱Fig.8 XRD patterns of thin films of two processes

式中:S表示晶粒尺寸(nm);K为常数,一般取K=1;λ是X 射线的波长(nm);FW(S)是试样宽化(°);θ则是衍射角(°)。运用jade 软件算得晶粒尺寸约为17 nm,与SEM 结果基本符合。

2.5 两种工艺的对比分析

由以上分析可知,基于硅靶反应溅射与基于碳化硅陶瓷靶直接溅射相比,前者的沉积速率高于后者。此外,虽然前者膜层中的硅碳原子比可调,但是在试验中较难控制。可能是反应磁控溅射存在稳定性差的固有缺陷[21-23]或者甲烷气体较活跃引起的,可用其他碳氢类气体再做尝试。基于碳化硅陶瓷靶膜层的硅碳原子比接近于1 : 1,薄膜沉积过程较稳定,容易控制。

基于前期试验规律的基础上,在基于Si 靶反应溅射、基于SiC 陶瓷靶直接溅射工艺下,控制两种制备方法相应的工艺参数,都制备出厚度为(50±10) nm的硅碳原子比接近1 : 1 的碳化硅薄膜。使用椭偏仪,选用Cauchy 拟合模型、评价函数(MSE)值小于5,分别测量两种工艺制备出的碳化硅薄膜的折射率。结果发现,基于Si 靶的反应溅射制备的碳化硅薄膜折射率为1.82,基于SiC 陶瓷靶工艺制备的碳化硅薄膜折射率为2.14,前者折射率小于后者,说明基于SiC靶工艺的碳化硅薄膜的致密度大于Si 靶工艺薄膜。

3 结论

1)基于硅靶和甲烷反应溅射工艺,在甲烷流量百分比从20%增至70%时,沉积速率不断升高,薄膜表面粗糙度Rq在甲烷流量百分比为20%~60%时变化不大,但在70%时有增大的趋势。

2)基于碳化硅陶瓷靶直接溅射工艺,薄膜表面粗糙度Rq随沉积时间(对应膜厚200、500、800、1100、1400 nm),变化不大,硅碳原子比接近1 : 1。

3)两种工艺相互比较,各有特点。基于硅靶反应溅射,薄膜元素比可调控,沉积速率快,但反应气体不容易控制;基于碳化硅陶瓷靶直接溅射,沉积过程稳定,但沉积速率较慢。两种工艺制备的薄膜均为晶态,且为8H-SiC。基于碳化硅陶瓷靶的薄膜致密度大于基于硅靶的薄膜。