传感器十字布置型测力仪研制*

2021-10-15戴恒震任宗金

戴恒震,周 雄,张 军,任宗金

(大连理工大学 机械工程学院,辽宁 大连 116023)

0 引 言

针对数控加工领域的切削状态识别问题,通过测试系统监控所测切削力,了解实时的加工状况[1],监控切削力能间接选择合适的切削用量[2],提高了工件表面质量和加工精度,测力装置将所测力值反馈到检测系统,实时预测刀具磨损和刀具故障[3],采取及时退刀等措施,避免刀具损伤,提高刀具寿命。

压电传感器具有刚度高、线性好、温度稳定性好等优点,适合测量动态多维切削力,因此,使用压电传感器的测力仪得到研究人员的关注。压电测力仪按照传感器布置方式可分为水平布置和竖直布置。韩丽丽等人[4]研制的压电钻削测力仪的轴向灵敏度为3.92 pC/N,Totis G等人[5]研制一种由单个压电传感器固定在刀架头的测力仪,测量切削过程三维力,主向灵敏度为4.00 pC/N,测力仪中的传感器是采用水平单点布置。Totis G等人[6]研制的一种钻削测力仪,选用的是3只压电传感器水平呈三角形布置,主向灵敏度为3.50 pC/N。李英俊等人[7]研制新型平行辐条压电六维力传感器,其传感器采用水平四点十字布置。传感器水平布置的测力仪运用传感器的拉压效应测量主向力,相比传感器的剪切效应,主向灵敏度较低。传感器的竖直布置是利用传感器的剪切效应测量主向力,相比传感器水平布置所采用的拉压效应,灵敏度提高多倍。Xing Q等人[8]研制竖直两点对称布置的整体式测力仪,传感器使用多组晶片,主向灵敏度达25.73 pC/N。Transchel R等人[9]使用两侧四点竖直对称布置的测力仪,该测力仪传感器运用非传统压电材料,主向灵敏度能达到26.00 pC/N。

本文研究一种由传感器十字布置型的整体式测力仪,解决了封闭式加工中心的三维力测量问题,主向量程5 kN,侧向量程1 kN。该测力仪的特点是传感器呈竖直正方形布置的一体化结构,测力仪体刚度较高,主向力测量利用传感器全剪切效应,主向灵敏度得到提高,新型测力仪具有良好适用前景。

1 测力仪的结构设计

1.1 弹性环优化设计

压电传感器轴向受力产生拉压效应,切向受力产生剪切效应,剪切输出约为拉压输出的两倍。传感器的正方形布置使测力仪结构三向对称,竖直布置能提高测力仪主向灵敏度,整体式设计减少零部件个数,提高了测力仪的刚度,使测力仪具有一定的分载作用。

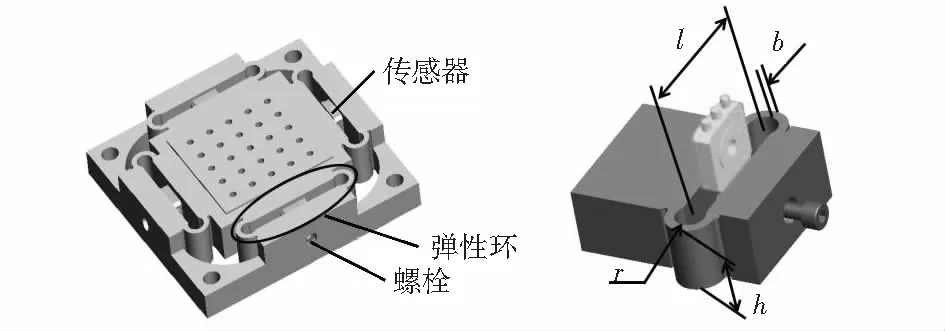

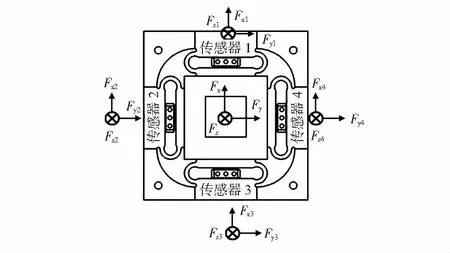

测力仪体设计的核心部位是弹性环结构,如图1所示,弹性环侧面中心有螺栓孔,用于安装传感器并施加预紧力,传感器预紧力决定了测力仪的测量量程,优化设计弹性环结构主要包括中心距l、小径r、壁厚b和厚度h。考虑传感器自身晶盒尺寸,以及测力仪壳体轻量化设计要求,初步设定了弹性环的4个参数尺寸;然后综合考虑弹性环结构对传感器预紧力和测力仪体固有频率的影响,求解出最优的4个参数。运用Pro/E建立测力仪体模型,设置参数化变量,ANSYS Workbench参数优化分析,求解传感器预紧力可以通过弹性环变形来反映,变形越大,预紧力越大。

图1 整体式测力仪结构示意

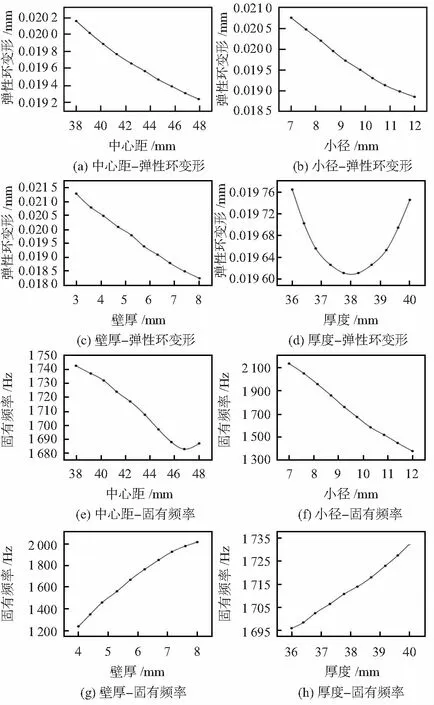

图2是中心距、小径、壁厚和厚度与弹性环变形和固有频率关系图。

图2 四个参数与弹性环变形和固有频率关系

从图2可以看出,中心距、小径和壁厚越大,弹性环变形越小;厚度越大,变形先增大后减小;中心距和小径越大,测力仪体固有频率越小;壁厚和厚度越大,测力仪体固有频率越大。

综合4个参数与弹性环变形和固有频率的关系,中心矩和小径越小,弹性环变形和测力仪体固有频率越大;壁厚与弹性环变形和固有频率关系存在矛盾,取其中间值;厚度取较大值时能满足弹性环变形和固有频率的要求。

1.2 测力仪模型分析

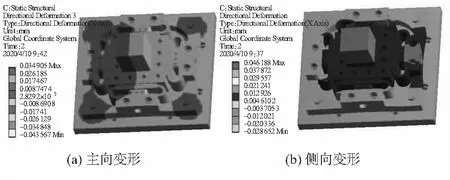

1)静态变形分析:所设计的测力仪的刚度是否达到要求,需分析主向和侧向受力时,测力仪的三向变形是否合理。为方便求解,工作台上表面设置标定块,标定块上表面施加主向力,侧面施加侧向力,主向加载8 kN,侧向加载5 kN,测力仪体安装传感器时,都施加20 kN预紧力,保证传感器的有效灵敏度,测力仪体四角处的螺栓施加20 kN预紧力,保证测力仪固定于底板,变形求解结果如图3和图4所示。

图3 主向加载变形

图4 侧向加载变形

2)支反力的求解测力仪的整体式结构提高了刚度,但引起传感器所分配力的大小,通过主向阶梯加载到5 kN,侧向阶梯加载到1 kN,求解4只传感器支反合力得知传感器输出比例,求解结果如表1所示。

表1 主向和侧向加载时的求解结果 N

有限元静力学仿真可知:主向加载时,测力仪主向最大变形为0.017 mm,侧向最大变形为0.012 mm;侧向加载时,测力仪主向最大变形为0.008 mm,侧向最大变形为0.021 mm。表1求解结果可知:主向加载时,传感器支反合力约为主向合力的21 %,侧向加载时,传感器支反合力约为侧向合力的33 %,表明整体式测力仪具有较大的三向分载作用。

2 测力仪性能的标定

测力仪静态性能是三维力测试精度,主要指标包括非线性误差、重复性误差、向间干扰和灵敏度,根据传感器十字布置的特点,主向力测量利用传感器的全剪切效应,侧向力测量综合传感器的拉压和剪切效应,图5为测力仪受力分析。

图5 整体式测力仪受力分析

假设力作用点在工作台任意位置,安装后的测力仪被视为刚体,所受三维力完全靠4只传感器分配,4只传感器组件刚度相同,基于上述假设,通过4只传感器的三向输出,每只传感器的每向输出求和即可求出三维力,可得平衡方程(1)

(1)

式中Fij为测力仪中j号传感器在i向所分配的力;j=1,2,3,4为传感器的编号;i为测力仪的三向;FX,FY,FZ为测力仪X,Y,Z向的合力。

测力仪的标定系统包括测力仪、电荷放大器、数据采集卡、DEWESoft软件和一些辅助设备,如标定块、加载装置和标准力传感器,如图6所示,测力仪的4只传感器的12路输出,经平衡方程(1)矢量运算求解出三向力,与理论加载力按照最小二乘法进行数据拟合求得测力仪的三向静态特性方程,由静态特性方程求解测力仪三向精度指标,如表2所示。

图6 测力仪标定系统

表2 测力仪的三向精度

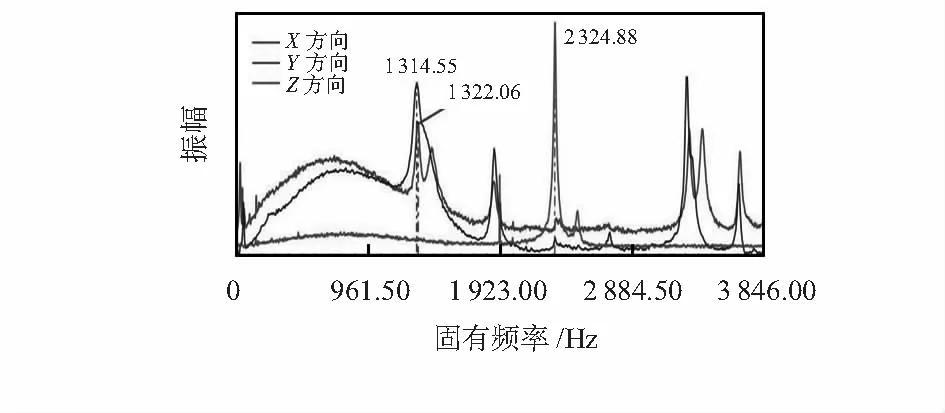

测力仪的动态性能需要求解其固有频率,采用的方法是锤击法,力锤敲击后的时域信号进行FFT变换,得到测力仪三向固有频率,图7为测力仪三向频谱图。

图7 测力仪三向固有频率测试结果

测力仪三维力标定结果表明:传感器十字布置的整体式测力仪具有良好的线性度和重复性,误差均在1 %以内,向间干扰小于5 %,测力仪的三向灵敏度分别为4.94,4.03,4.57 pC/N,测力仪的三向一阶固有频率分别为1 322.06,1 314.55,2 324.88 Hz,测力仪具有良好的测量精度,一定程度上能满足动态切削测试要求。

3 向间干扰分析

根据测力仪的装配方法,传感器的安装是通过控制弹性环槽宽,使用过盈量和中心线定位和固定传感器,安装精度较难控制,会存在传感器绕轴线偏转的问题,这种偏转会引起传感器受到单方向切向力时,传感器的另外一个切向也会有输出,从而产生向间干扰,偏转角越大,向间干扰越大,如图8所示传感器安装偏转示意图。

图8 传感器偏转安装示意

每只传感器都可能存在逆时针和顺时针偏转,4只传感器就有8种可能,假设传感器均为顺时针偏转,偏转角分别为α,β,γ和θ,主向和侧向作用点均在标定块中心,加载方向垂直于标定块表面,4只传感器各向灵敏度相同,传感器中心与测力仪壳体侧面中心对齐,基于上述假设,推导如式(2)所示

(2)

式中εij为测力仪i向对j向的干扰,由上式可知,β和θ越大,εzx和εxy越大,α和γ越大,εzy和εyx越大,也就是传感器偏转角越大,Z向加载对X和Y向干扰越大,X向加载Y向干扰越大,Y向加载X向干扰越大,因此,从提高测力仪精度角度看,应尽量减小传感器安装偏转角误差。

4 结 论

本文开发了压电传感器十字布置型整体式测力仪,解决了封闭式加工中心三维力的测量问题,通过弹性环优化设计确定了测力仪最优尺寸。测力仪的模型分析表明:测力仪具有高刚度和三向分载作用,测力仪动静态标定实验表明测力仪的非线性误差和重复性误差均小于1 %,向间干扰小于5 %,主向灵敏度提高至4.94 pC/N,一阶固有频率大于1 300 Hz,测力仪能满足高精度的动态测试要求,通过分析测力仪向间干扰得出为提高测力仪精度,应减小传感器安装偏转误差。