深水起重铺管船暖通系统轻量化设计研究

2021-10-15潘旭张译元

潘旭,张译元

(上海振华重工(集团)股份有限公司,上海 200125)

深水起重铺管船在海底管线铺设、起重打捞和海洋风电安装等领域发挥着极其重要的作用。该船犹如一个海上工厂,将重型起重装备、管子加工处理工厂、海底铺设系统等集于一身,设备众多、系统繁杂、船体构造极其复杂,因此对全船重量重心控制是极大的挑战。管、电、舾各专业都需竭尽所能优化设计方案,严格控制重量重心。暖通系统作为海工装备中重要的组成部分,轻量化设计研究也显得尤为重要。

1 暖通系统主要重量构成分析

针对暖通系统轻量化设计,首先要分析系统的主要重量构成。

(1)设备类主要考虑满足设计功能和相关要求,确定设备厂商和设备选型时可以提出相关减重要求,但设备商在产品研发设计和制造时为节约成本同时满足性能参数要求,一般已经将设备的重量和外形“瘦身”到了极致,不会留有较多余量,这项不作为本文研究的重点。

(2)阀附件类与设备类相似,在满足设计功能及相关要求的前提下,可以在材质、尺寸、形式等方面尽量考虑轻量化选型,但在船厂设计阶段,这项的减重效果甚微。

(3)风管是暖通系统的主要组成部分,在系统中连通设备与服务处所,负责空气输送和气流组织布置。受材质和布置方案影响,材料用量有着较大的弹性空间,重量控制的可行性较高,因此在设计阶段,风管减重可以作为重要的轻量化研究方向。

(4)支架和基座作为暖通系统重要的辅助部件,负责风管、设备的支撑与固定,调整应力和承受载荷,保证系统的安全可靠,这项在材质选型、形式构造和布置方案上有较多的设计优化方法,因此在设计阶段可以作为重要的轻量化研究方向。

(5)结构风道也是通风系统的主要组成部分,它往往是超大型主通风路径和风管穿越特殊场所的首要选择,在机舱、泵舱、贯穿压载舱等位置较为常见,这部分重量控制研究往往会被忽略,因为对暖通专业而言,操作起来有较大困难。结合本项目的特点和部分位置的情况,经研究仍有可以优化减重的方法。

2 暖通系统轻量化设计方向确定

根据对暖通系统主要重量构成分析,在系统设计和建模布置阶段对风管、支架及基座、结构风道三个方面的设计自主掌握程度较高,有较大的优化空间进行轻量化方案设计,对系统“减重瘦身”有较大的可行性,值得重点研究。我们将重点聚焦在这三个类别上,并针对不同类别的特点,从系统设计、材料选型、形式构造、方案替代等方面有针对性地采取一种或多种方法组合达到为暖通系统减重的目的。

3 暖通系统部分轻量化设计案例分析

针对上述确定的暖通系统轻量化重点研究方向,以在建深水铺管船为例进行案例分析介绍,并用对比数据予以比较优化结果。

3.1 风管轻量化设计

风管作为暖通系统除设备外最主要重量来源,主要从以下几个方面进行轻量化设计。

(1)上建空调系统,厕所排风系统等尽可能多地采用螺旋风管。螺旋风管具有美观、结构精巧、内壁平整光滑、质轻、强度高等特点,其单根风管长度可以达到3~6m长,相对于普通风管单个零件1~2m的长度,可以大大减少管件的连接点,且管件连接基本不需要钢制法兰和螺栓,相对于普通风管整体减重比例可达20%以上。同时,由于螺旋风管本身的质量减轻和强度增加,相应的风管支架型材规格可减小,且支架间距可加大到3m左右,支架数量的减少同样对轻量化设计有利。

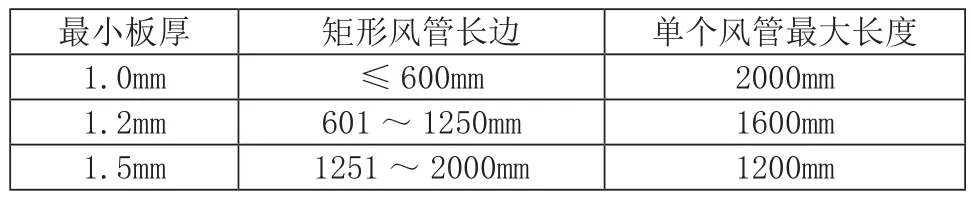

(2)矩形风管除需要满足特殊的穿舱、防火、水密要求及部分焊接位置外,一律减少厚壁钢制风管的使用。以往项目单边长超过一米的风管,壁厚基本均采用3~5mm钢板制成,主要考虑风管强度及运输安装过程中的风管变形问题。按照风管实际工作环境要求采用普通的镀锌白铁皮就可以满足。本项目风管数量多且尺寸较大,参考国内外海工项目及相关标准确定了风管材质选用标准,见表1。

表1 矩形镀锌风管材质选用表

同时,考虑到大尺寸风管容易变形的问题,可在风管内壁沿气流方向或在风管外壁平行于风管法兰增加筋板加强,用此方式可以将大型风管制作材料由厚壁钢制风管替换为镀锌薄钢板,单个零件减重比例可达50%以上。

(3)风管走向设计时,通过气流组织模拟,多种设计方案对比,选定最佳最简洁的设计方案。风管布置方面也要综合考虑,3D建模阶段要与各专业协调平衡,减少绕道等冗余布置,尽量简化风管路径以达到轻量化设计目标。

3.2 支架及基座轻量化设计

(1)海工项目暖通系统风管支架及小型设备基座大多采用角钢形式。本项目从减重、方便现场施工、便于调节建造误差减少修改废返的因素考虑,采用多孔角钢材料。通过对多孔角钢材料进行应力分析与形变计算,确定同型号的多孔角钢支架的强度和刚度与普通角钢支架无异,根据角钢多孔形式和数量排布的不同,多孔角钢的重量可减轻 10%~ 20%。

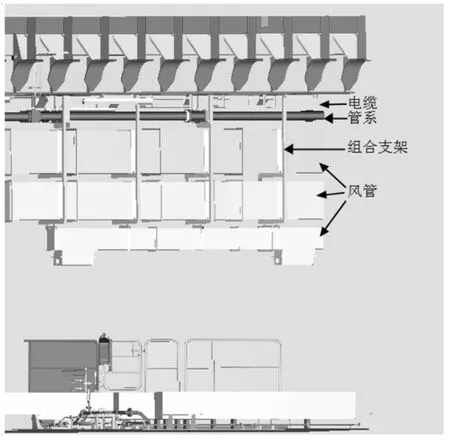

(2)3D建模时,在一些空间紧张、多专业密集布置的场所,比如,铺管区挑高空间综合管系、电缆、风管的合理布置,充分利用空间,通过组合支架共用的方式以节省多专业支架数量,减少吊装总支撑型材用量以达到轻量化设计目标。如图1,自上而下分别为电缆托架,管系、三路风管。

图1 组合支架典型图

(3)海工装备暖通系统中较大型的冷水机组、空气处理机组、大型风机风帽等重量一般也在五吨以下,设计师较多参考以往项目或者根据经验设计基座,这往往使得设计留有较大余量。可以通过优化基座构造及材料选择,运用拓扑化应用等方法实现轻量化设计目标。对于暖风机、小型风机、风机盘管等小型设备,重量一般在几十到几百千克,这类轻型设备基座可参考风管支架的设计方法,对基座形式和型材选择加以优化,例如,使用简洁的构造减少型材用量,使用多孔角钢材料等。

3.3 结构风道轻量化设计

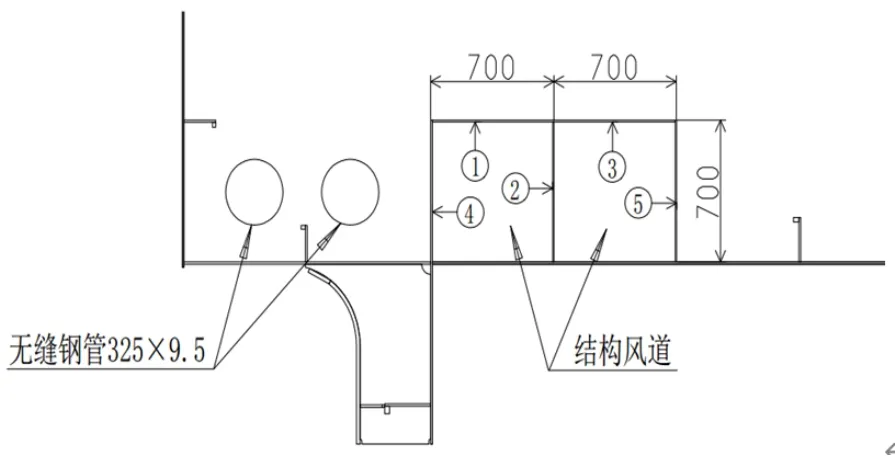

本项目船型巨大,结构复杂,由于主甲板中段要作为物料堆场,尾段有大型起重机底座占据大部分空间,首段是上层建筑,所以用于风口风帽设置的空间极其受限。送排风口位置密集布置于局部特定位置,使得风管贯穿通往各服务场所受限严重,需要使用大量结构风道。但是,结构风道大量使用也会有不利影响。例如,结构风道会依据原有结构加强设计,尺寸会较通风原理需求有所放大,且需要设计风道加强构建,会造成暖通系统重量大大增加。结构风道内部一般不光顺,局部急转急变现象较为常见,内部有结构加强部件,造成路径上的突缩突扩,增加阻力影响气体流动,如设置大量导流板不仅会增加内部施工难度,也会额外增加重量。通过研究发现,在综合考虑贯穿舱室水密和防火要求,空间需求、现场施工便利及轻量化设计目标的前提下,发现很多特定位置可以用无缝钢管来代替结构风道。本项目经研究对比和论证,将风道截面积小于0.4㎡的结构风道,用最大直径为720mm的无缝钢管替代。无缝钢管制作标准为GBT 8163-08,法兰制作标准为GBT 9119-2010 板式平焊钢制管法兰,设计压力为PN6.0。

如图2所示,A位置两路风道需要从主甲板贯通到双层底,长度超过16m。如果做成结构风道,需要利用原有船体结构并考虑人员施工及风道后期油漆、维护等工作,风道最小需要做到700mm宽。根据风量计算,此处风管用无缝钢管325×9.5即可满足要求。

通过对比计算:

A位置两路结构风道连体并利用原有结构舱壁,长度为16m,用于计算新增结构风道板材为图2所示1~5新增结构壁,壁厚为8mm,取钢材密度为7850kg/m³,则结构增加重量为3516.8kg,若包含结构加强筋等总重约4000kg。替换为两路325×9.5规格的无缝钢管后,查得该规格无缝钢管每米重量为73.92kg,则两根16m长度的无缝钢管重量为2365.44kg,若包含管路附件、支架,总重约2600kg。

图2 A位置水密风管替代结构风道俯视图

数据对比可以发现,此替代方案可减重约1400kg,减重比例达35%。根据测算其他位置减重比例也大多集中在25%~40%,本项目最终全船实际用于替代结构风道的无缝钢管重量为71.5t,按减重比例低值25%估算比原有结构风道减重约24t以上。结构风道受具体位置和尺寸大小影响并非完全可以替代,比如,机舱泵舱主结构风道尺寸过大,无法用无缝钢管替代。

4 结语

海工装备的重量控制一直是比较重要的问题,不仅关系到装备的整体性能与使用安全,也关系到建造和运营成本,国内各大型船厂近年来也一直在探索改进。轻量化设计理念需要在设计和建造阶段综合考虑,需要项目参与的每个人共同努力去研究,从每个细小的切入点入手。本文介绍的一些方法在本项目中对暖通系统的重量控制起到了积极的作用,希望可以对其他海工项目的暖通系统轻量化设计提供思路。