PLC在带式输送机综合保护系统中的应用

2021-10-15薛志鹏

薛志鹏

(山西煤矿安全培训中心,山西 太原 030002)

引言

煤矿运输系统分为主要运输和辅助运输。其中,带式输送机、刮板输送机、提升机为综采工作面的主要运输系统。带式输送机应用较为广泛,其运输效率和安全性将直接影响整个工作面的生产能力。在实际生产中,带式输送机常会出现跑偏、打滑、撕裂、断带以及张紧力下降等故障,严重影响设备的运输效率和安全性[1]。因此,实时监测带式输送机的运行状态并对故障信息进行及时处理对于保证矿井的安全、高效生产具有重要意义。本文重点基于PLC实现对带式输送机的综合保护,具体阐述如下:

1 带式输送机故障类型分析与检测

在实际生产中带式输送机常见的故障类型包括输送带跑偏、打滑、堆煤、纵向撕裂、断带等事故。本节重点对上述故障的行程原因和检测方法进行分析。

1.1 跑偏故障的原因分析与检测

一般情况下,当输送带偏移带式输送机输送带宽度的5%,定义为输送带出现跑偏的现象。经研究可知,导致带式输送机输送带出现跑偏的主要原因包括有机架的刚性较差、输送带落料口不合理、输送带接头不直、机架的安装不垂直以及滚筒安装误差较大等。在实际应用中为了减小带式输送机输送带跑偏的情况常采用锥形调心托辊、立辊式调心托辊、摩擦调心托辊、吊挂式托辊组以及液压调偏装置等[2]。

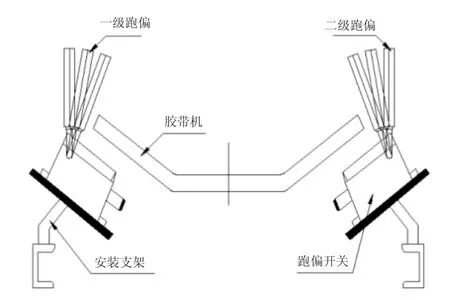

目前,在实际应用中输送带跑偏将会导致更严重的事故发生。因此,实现对输送带跑偏的检测并及时采取对应措施尤为关键。一般的,在带式输送机输送带两边分别安装跑偏开关对其跑偏故障进行检测。跑偏开关的工作原理如图1所示。

图1 输送带跑偏开关工作示意图

1.2 打滑故障的原因分析及检测

导致带式输送机输送带打滑的根本原因为输送带和托辊的摩擦力不足所导致,在输送带和托辊之间存在相对滑动的现象。深入研究可知,导致输送带和托辊之间出现相对滑动的具体原因可能为输送带运输量过大、张紧装置提供的张紧力不够、输送带使用时间较长。为了解决输送带与滚筒之间的相对滑动可以通过增加二者之间的摩擦系数、增加输送带的围包角等[3]。

在实际运输中,为了避免由于输送带打滑需对打滑现象进行检测。一般的,采用两个传感器分别对滚筒和输送带的速度进行检测,若二者存在速度差则说明发生打滑现象,系统应及时采取措施进行保护。针对速度检测的传感器可采用的类型包括有SX-1传感器、磁感应发送器、磁电式传感器、舌簧管式速度传感器、光敏管式速度传感器等。

1.3 堆煤故障的原因分析及检测

堆煤故障也是带式输送机在运输中常见的故障类型之一,其主要表现为物料在卸载点出现堆积的现象,影响设备的正常运输任务。一般情况下,导致设备出现堆煤事故的原因包括有设备导料槽存在卡料的现象、运输机的启动顺序滞后于给煤机等。

同时,检测堆煤故障对于保证设备安全、高效的运行尤为重要。在实际生产中,采用堆煤传感器对堆煤故障进行检测,包括有煤电极式传感器、偏摆式堆煤传感器和水银开关型堆煤传感器。

鉴于篇幅有限,本节仅对上述三项常发生的故障类型进行分析研究。

2 PLC在带式输送机故障定位装置中的应用

鉴于带式输送机的运输距离较长,虽然基于“1”中的理论和相关传感器的应用可以检测出相应故障,但是,无法准确地实现对带式输送机故障的定位也是制约带式输送机综合保护功能实现的关键因素。本节重点研究PLC在故障定位的应用。

目前,国内针对带式输送机故障定位功能的保护装置包括有基于PLC模拟量模块的电阻网络定位装置、基于PLC高速计数器频率定位装置、脉冲宽度定位装置、编码定位装置以及基于CAN总线的定位装置等[4]。在上述众多的定位装置实际应用中发现如下问题:

1)对带式输送机运行时的故障报错率较高;

2)上述故障定位装置的可靠性不高,其对应的功能较少;

3)上述故障定位装置在实现系统的综合保护和信息共享方面的难度较大。

为解决上述故障定位装置的缺陷,本文提出基于PLC控制器设计分布式I/O定位装置,该类型定位装置的系统结构框图如图2所示:

图2 基于PLC控制器的分布式I/O定位装置结构框图

如图2所示,故障定位装置主要由PLC控制器、通讯电缆以及分布式I/O从站组成。

3 PLC在带式输送机综合保护系统的应用

基于上述对带式输送机故障分析及故障定位装置研究的技术上,设计如图3所示的综合保护系统。

图3 带式输送机综合保护系统结构框图

如图3所示,带式输送机综合保护系统主要由监控层、控制层、信号采集层、通信层等组成。其中,PLC控制器为综合保护系统的核心,考虑到系统功能实现的效率和可靠性,本方案选用S7-300系列的PLC控制器。PLC控制器通过对机头传感器的信号、故障定位装置的信号进行采集,经过内部运算得出相应的设备开停控制信号;与此同时,PLC控制器还会将所采集到的信号上传至工控机进行实时显示和存储。根据带式输送机综合保护系统的功能实现需求,PLC控制器配置的各类模块如表1所示。

表1 S7-300系列PLC控制器功能模块的配置情况

为综合保护系统配置了相应的硬件的基础了,结合带式输送机综合保护系统的功能需求,设计如图4所示的程序流程图。

图4 带式输送机综合保护系统程序流程图

如图4所示,v为输送带的速度,ve为带式输送机滚筒的速度。系统首先对输送带是否出现打滑和超速的故障进行判断,并对应的发出报警功能;然后,依次分别对带式输送机的堆煤、一级跑偏、二级跑偏、撕裂、烟雾、断带等故障进行判断,并对应性地发出语音报警进行控制,从而避免事故的进一步扩大,保证设备的安全运行[5]。

4 结语

带式输送机作为综采工作面的关键运输设备,而在实际生产中带式输机输送带的跑偏、堆煤、撕裂、打滑、超速等故障不可避免。因此,实现对带式输送机上述故障的综合保护对于提升设备的运输效率和安全性尤为重要。