基于ABQUS的矿用带式输送机滚筒结构强度分析

2021-10-15王素玲

王素玲

(山西省节能中心有限公司,山西 太原 030045)

引言

带式输送机作为煤矿开采中的关键设备,具有输送效率高、噪声小、运输稳定、输送量大等特点,被广泛应用到了煤矿开采中。由于设备在运行过程中会运输较大煤块,承受较大外界冲击载荷作用,导致带式输送机部分部件在运行时出现结构变形、局部开裂等失效现象,对带式输送机的高效安全运行造成了严重影响[1]。其中,滚筒作为带式输送机中的关键部分,由于持续处于高速运行状态,导致该部件经常出现辐板变形、焊缝开裂等问题,采用当前成熟的分析方法,对滚筒的综合性能进行分析研究显得十分重要[2]。为此,在分析带式输送机及滚筒特点基础上,采用有限元分析方法,对滚筒在使用过程中的结构性能进行了分析研究,并提出了滚筒的优化改进措施及改进后结构性能效果验证。

1 带式输送机及滚筒结构特点分析

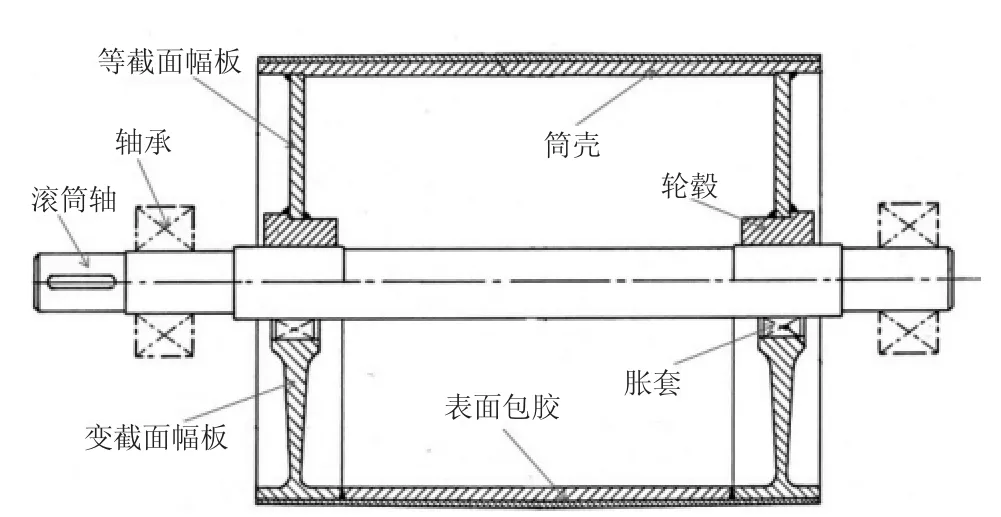

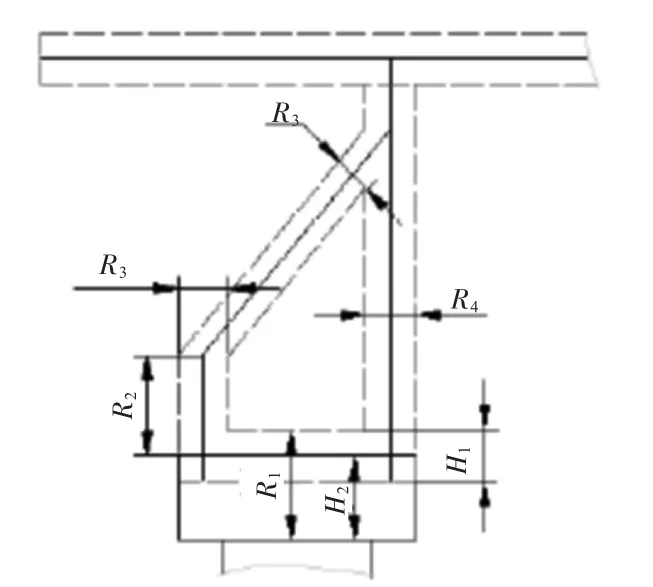

带式输送机作为井下煤矿开采中的重要设备,其结构主要包括皮带、导向滚筒、拉紧滚筒、拉紧装置、紧绳装置、上托辊、下托辊、电机等组成[3]。其中,动滚筒位于机头部位,通过3台电机同时对滚筒进行驱动。滚筒的结构包括了筒壳、辐板、轴承座及轮毂等部件,两端分别匹配了胀套,滚筒轴上安装了轴承,通过轴承及螺栓等部件实现与带式输送机进行固定连接[4],滚筒及周边部件组成示意图如图1所示。根据滚筒的功能特点,可将其分为驱动滚筒、改向滚筒、轻型滚筒、中型滚筒、重型滚筒等类型。滚筒在实际过程中会出现筒壳磨损严重、滚筒外壳磨损、辐板变形、焊缝开裂等失效现象,导致滚筒发生此变化的原因为驱动滚筒受到法向和切向载荷的同时作用,载荷也发生规律的变化,致使整个结构出现了不同程度的结构变形[5]。可以用科学、有效的方法对滚筒的结构性能进行优化改进研究,这对保证滚筒及设备的使用寿命意义重大。

图1 滚筒及周边部件组成示意图

2 滚筒分析模型建立

2.1 滚筒三维模型建立

为进一步验证滚筒的结构性能,采用了Solidworks软件对其进行了三维模型建立。由于驱动滚筒为复合式结构,故在建模时对其进行了模型简化,主要省去了模型中次要构件,包括轴端联轴器、螺钉孔、膨胀螺钉孔、圆角、倒角、键槽及轴承座等特征,保留了整个滚筒中滚筒、胀套及辐板等特征结构。另外对滚筒上的焊缝也进行了模型简化,在后期分析时不考虑焊缝对滚筒的影响,将滚筒中辐板及筒壳等部件设计为一体式结构,以减少后期模型对分析结果的影响,提高仿真精度。

2.2 滚筒结构分析模型建立

根据所建立的滚筒三维模型,将其保存为x-t格式后,导入至ABAQUS软件中,对其进行了仿真模型建立。在模型中,对滚筒的输入端及输出端中滚筒轴与滚筒相接触处进行了转动自由度设计。由于实际使用过程中滚筒主要使用了Q235材料[6],故在软件中对滚筒进行了Q235材料设置,材料的主要性能参数如下页表1所示。同时,根据滚筒的实际结构尺寸,利用实体单元类型,对其进行了六面体网格划分,网格大小设置为15 mm,所建立的滚筒网格划分图如图2所示。另外,在滚筒的两端施加30 kN·m的旋转扭矩,以模拟滚筒的实际运行情况。由此,完成了滚筒结构分析模型的建立。

表1 Q235材料主要性能参数

图2 滚筒网格划分图

3 结构强度分析

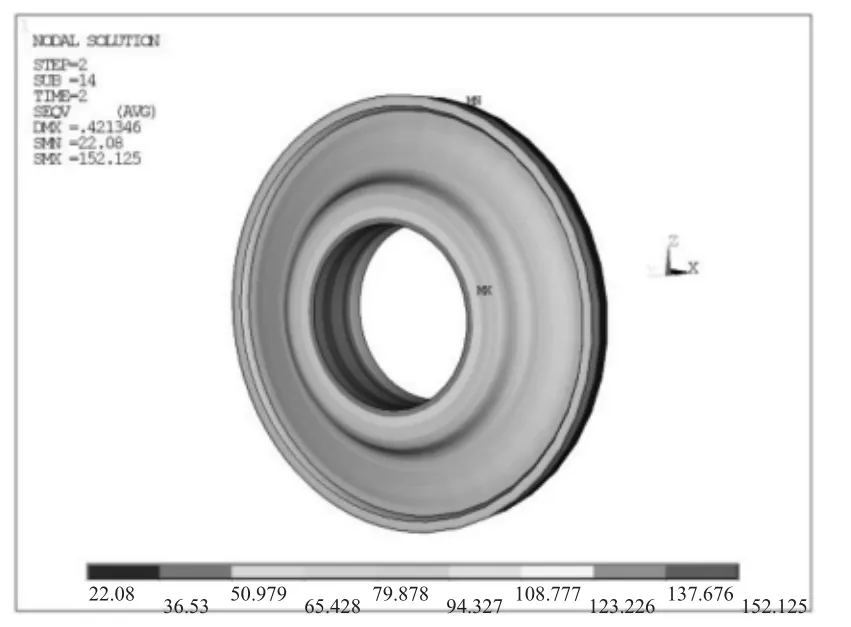

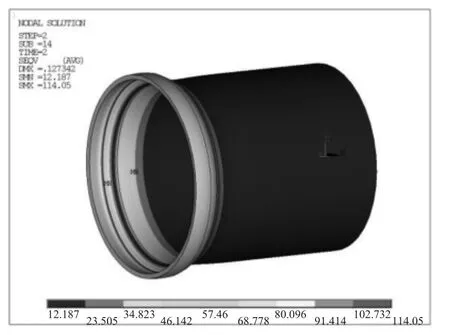

3.1 结构应力变化分析

由于滚筒主要包括筒壳及辐板,故在分析时分别提及了此两部件的应力变化图。由图3可知,滚筒上的辐板出现了较为明显的应用分布不均匀现象,但分布规律相对较为明确,最大应力值为152.125 MPa,出现在辐板的中间内圈区域,沿着辐板的外径方向,应力呈逐渐减少趋势,在辐板的外边缘处应力又有所增大。根据筒壳的应力变化图(见图4)可知,筒壳端面与辐板相接触的区域(即:辐板与筒壳实际焊接区域)出现了较为明显的应力集中现象,最大应力值为114 MPa,整体比辐板上的应力值更小,沿着滚筒的轴向方向,应力值呈逐渐减少趋势。分析其原因为:滚筒两端的辐板在与滚筒轴及胀套接触过程中承受着较大的接触外力,而滚筒上由于筒壳中部为中空设计,故筒壳上的应力值则相对较小。虽整体结构的应力值未超过材料的屈服强度,但幅板的中部内圈处是整个结构的薄弱区域,一旦此区域率先发生结构失效现象,将会严重影响整个带式输送机的作业效率及安全。故在实际设计及运行过程中应重点对此区域进行重点加强设计及维护保养。

图3 辐板的应力(MPa)变化图

图4 筒壳的应力(MPa)变化图

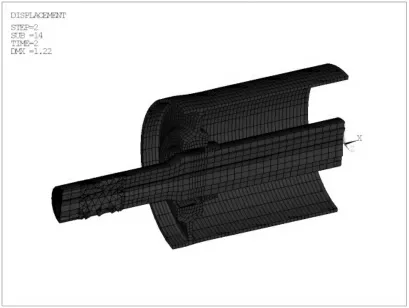

3.2 结构变形变化分析

通过分析,得到了滚筒的结构变化图,如图5所示。由图可知,滚筒整体结构的变形量相对均匀,但局部区域出现了弯曲变形现象,最大变形量为1.22 mm,变形量相对较小,出现在筒壳的靠近辐板区域。出现此现象原因为:滚筒为对称结构设计,由于两端承受径向载荷作用,使得筒壳的中部区域出现了弯矩受力。为有效保证整个滚筒的结构强度,有必要对筒壳发生变形量的区域进行结构加强,以保证整个滚筒的结构强度及使用寿命。

图5 滚筒结构变形图

4 滚筒的结构优化设计

结合前文分析可知,在滚筒使用过程中,其结构中的辐板中间内圈及筒壳与辐板接触焊接处均出现了较为明显的应力集中现象,同时,滚筒辐板两端附近也出现了一定的结构变形,故有必要对滚筒结构进行优化改进设计。

4.1 结构结构改进

在滚筒改进设计过程中,主要对辐板进行优化设计。根据辐板的应力变化特点可知,辐板内侧主要承受着压力弯矩作用,并通过内侧与外侧的相互作用实现拉力的传递,而辐板上的外侧支架及轮廓由于与蒙皮之间形成了三角形,具有一定支撑力,故可将辐板的外部结构设计为三角支撑结构,并将各部件的材料厚度增加2 mm,辐板外界轮廓均设计为外圆R结构,以减少结构上的局部应力集中。辐板改进设计图如图6所示。

图6 辐板改进设计图

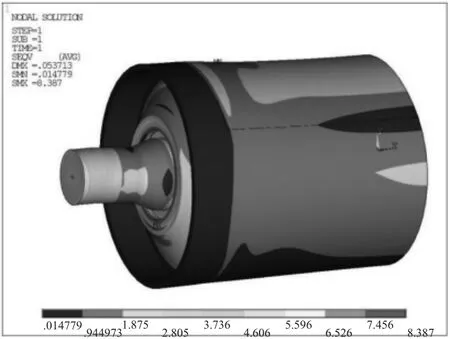

4.2 优化后的滚筒结构应力变化

采用相同的有限元仿真方法,对改进后的滚筒结构进行了结构性能分析,得到了滚筒的应力变化图,如图7所示。由图可知,滚筒整体结构的应力值明显降低,最大应力值为8.387 MPa,仍出现在滚筒幅板的中部区域,但应力集中现象得到显著的降低,筒壳与辐板接触焊接处也明显降低;滚筒的其他区域应力值均相对较小。出现此结果的原因为滚筒上辐板利用三角支撑原理,有效将所承受外力进行了轴向分解,减缓了应力集中现象。优化效果显著,得到了结构改进效果。

图7 优化后滚筒应力(MPa)变化图

5 结语

由于煤矿井下环境的恶劣性,不断利用当前成熟快捷的分析方法对带式输送机中滚筒及其他部件进行结构分析研究,成为企业提高研究效率,降低成本的有效方法。为此,在分析带式输送机及滚筒特点基础上,利用有限元分析方法及ABAQUS软件,开展了滚筒在使用过程中的性能研究,得出滚筒的辐板中间内圈及筒壳与辐板接触焊接处均是整个结构的薄弱部位,一旦此些区域发生结构失效现象,将对设备的运行构成重要影响。为此,在对辐板进行优化改进设计后,开展了改进后滚筒的结构强度分析,改进后滚筒所承受的应力值更小,整体结构性能得到明显提升,达到了优化改进设计要求。这对提高滚筒的结构强度及使用寿命具有重要意义,实际指导参考价值较大。