钢箱梁顶推施工控制与数值模拟

2021-10-15易翔郑辉柏观福

易翔,郑辉,柏观福

(1.湖南工业大学土木工程学院,湖南 株洲 412007;2. 湖南工业大学科技学院,湖南 株洲 412008)

顶推施工对桥下净空无要求,且不影响桥下通车与通航,适用于跨线桥梁施工。在顶推过程中,主梁受力变化较大,若选用MIDAS/CIVIL进行施工模拟,可以更好地指导施工。孙国良等使用MIDAS/CIVIL模拟钢箱梁应力变化,并结合监测数据进行对比分析,认为两者变化趋势一致[1]。舒彬等使用MIDAS/CIVIL分析了黄河铁路特大桥顶推过程的应力与挠度变化,同时分析了钢梁顶推过程中可能出现的位移偏差,提出了纠偏方案[2]。戴杰采用MIDAS/CIVIL模拟分析钢箱梁斜拉桥顶推施工的应力与挠度,通过分析实时监测数据,发现理论分析结果与实测值吻合较好[3]。沈利栋采用MIDAS/CIVIL分析了九堡大桥顶推施工过程中各施工阶段最不利工况的应力情况,为桥梁顶推施工提供了理论依据[4]。曲富强等采用MIDAS/CIVIL分析了漠阳江特大桥,与实际监测结果对比,发现实测数据与理论数据基本吻合[5]。任亮等使用MIDAS/CIVIL分析波形钢腹板PC组合箱梁在顶推施工过程中的应力变化,对顶推过程中导梁自重等变量进行了分析,发现导梁在满足刚度的前提下应减轻自重[6]。曹樟海采用MIDAS/CIVIL分析了钢箱梁顶推过程的应力与挠度,为施工过程提供了理论依据[7]。丁志全基于MIDAS/CIVIL进行顶推分析,采用倒退分析法,模拟计算曲线钢箱梁的挠度及临时墩反力[8]。张培炎采用MIDAS/CIVIL对主梁在顶推过程中的弯矩及挠度等进行了参数分析,发现支点刚度变化以及顶推设备同步顶升量对顶推施工有影响[9]。周慧等针对步履式桥梁顶推法施工工艺进行了介绍[10]。贾红兵依托实际工程重点研究了钢箱梁多点自平衡步履式顶推施工的若干技术,并对顶推过程中的监控环节进行了研究和优化,解决了多点自平衡步履式顶推法实际操作的几大难题[11]。田亮等采用MIDAS/CIVIL分析了三门峡黄河公铁两用桥梁顶推过程,重点考虑了最大悬臂状态下的钢梁受力及变形[12]。邝元辉采用MIDAS/CIVIL重点分析了顶推平台的变形与受力情况,提出了顶推过程中顶推平台变形的影响因素[13]。

由此可见,顶推法施工过程中梁体应力和变形复杂多变,施工前必须对顶推过程中梁体的受力与变形进行分析,以便后期对施工过程进行控制。

1 工程背景

1.1 工程概述

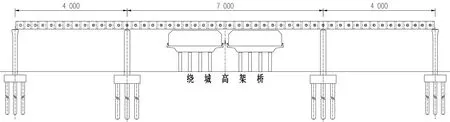

312国道苏州东段改扩建工程昆山段KS2标段施工项目(K62+115.5-K64+600),东起古城路西侧与KS1标相接处(起点桩号为K62+115.5),西至强胜路西侧(终点桩号为K64+600),G312主线第二十七联钢箱梁为一联三跨结构,桥梁跨径布置为40m+70m+40m,如图1所示。桥全长150m,单幅桥面宽度为16.3m,桥体为双箱室结构,分为左右幅,边墩和中墩处分别设置17.55m宽横梁,桥体材质为Q345qD,全桥总工程量为3 062t。

图1 桥梁立面(单位:cm)

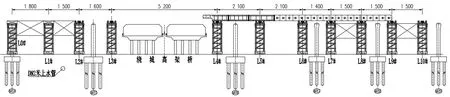

钢箱梁采用步履式多点连续顶推方式施工,临时支撑位共11个,间距为(18+15+16+52+2×21+14+3×15)m,如图2所示。在边跨布置安装顶推平台,沿顶推路径布置临时墩,并在其上布置顶推设备。在平台上逐段焊接,用多点多台千斤顶同步作业,使钢箱梁逐段向前顶推,并循环作业使钢箱梁被安装至设计位置。

图2 临时支撑布置(单位:cm)

1.2 工程重难点分析

(1)桥梁顶推时的竖向力及水平分力对桥墩的影响较大,且顶推设备组数较多,需要多点分散同步顶推施工。钢箱梁段拟采用单向整体多点连续顶推法施工,整套设备为一个自平衡系统,对临时墩产生较小的水平力,水平力一般在竖向力的3%以内,临时墩校核时按照竖向力的5%控制。此方法相比传统的拖拉式顶推,更加安全可靠,更加适应于临时墩基础施工难度大的项目。

(2)施工间歇静止过程中,钢箱梁结构长度长,易受温度变化的影响,因热胀冷缩而产生的伸缩量较大。整个箱梁落在临时垫梁上会对临时结构产生较大的水平推力。因此在长时间静止时,除最前端点(保持线性稳定)外,应使其他支点全部落在顶推设备上,利用步履式顶推设备的上下部滑移结构,消除温度引起的水平荷载。

(3)步履式顶推设备集顶升、平推及横向调整于一体,能够进行横桥向及竖桥向的调整。在顶推施工过程中,可通过调整顺桥方向及横桥方向的导向来调整油缸、顶升支撑油缸的行程,而计算机控制系统能够自动纠偏,保证钢箱梁中线在允许范围之内。在拼装及对位过程中,可以通过手动操作模式,进行各点的微调和精调,满足拼装精度要求。

(4)要严格控制桥体线形及施工质量。钢结构安装要同时开展的单项工程多,各工序和工艺在平面和立面上需要进行穿插施工。可利用BIM技术,对钢梁安装过程进行模拟,从制作、运输、安装、涂装各环节进行控制,严格按照设计要求及规范进行,加强施工过程质量的把控。严格按照规范和指导书操作,并设立质量检查小组,加强施工过程中的数据检验。

2 顶推过程数值模拟

2.1 模拟概述

选用MIDAS/CIVIL 2019进行计算分析,按实际施工过程模拟顶推过程。模拟时,为了更符合实际情况,重点研究单次顶推距离为1m的模型,同时以单次顶推距离为2m、3m的模型进行对比,主要计算各模型顶推过程中位移、支座反力以及应力。顶推过程计算模型如图3所示。

图3 顶推过程计算模型

2.2 计算内容

根据施工方案,该桥节段安装分4次完成,安装长度分别为58m、15m、15m及29.3m;顶推共分5次完成,分别为15m、15m、30m、39m及12.3m。由于顶推过程中结构的受力特点是不断变化的,为观察顶推过程中的最不利应力、挠度等,主要分析如下工况:

(1)工况1:初始安装状态,安装导梁35m及梁体58m ;

(2)工况2:结构后端最大悬臂状态,悬臂长度15m,即初始状态往前顶推一次;

(3)工况3:导梁最大悬臂状态,悬臂长度35m;

(4)工况4:结构整体最大悬臂状态,悬臂长度52m;

(5)工况5:钢箱梁部分顶出52m;

(6)工况6:结构前端最大悬臂状态,悬臂长度16m;

(7)工况7:顶推完成后状态。

2.3 模拟过程及难点

2.3.1 建模过程

(1)主桥结构采用Q345qD,材料参数依据《公路钢结构桥梁设计规范》(JTG D64-2015)取值。根据施工方案,主梁箱形截面的腹板在不同区段有些许区别。导梁采用工字钢截面,截面高度以及截面有些许变化。在MIDAS/CIVIL顶推法模型建模助手中输入主梁与导梁的材料与截面特性等,完成材料与截面定义。

(2)使用顶推法模型建模助手辅助建模,根据主桥长度、导梁长度以及顶推长度,首先每间隔1m布置一个节点,并建立单元,对已建好的截面根据实际情况赋予单元;其次设置成桥状态、临时支撑的边界条件,完成初步建模;最后通过顶推法桥梁施工阶段建模助手定义施工阶段中各梁体以及边界激活和钝化处理,定义顶推前进的方向,初步完成顶推模拟。

(3)定义静力荷载工况,根据桥梁的受力情况进行荷载分组,同时观察梁体前进时边界条件是否符合现实情况,对梁体的边界条件进行必要的修改和补充,为后面的工作做好准备。

(4)为导梁与主梁添加荷载。根据荷载的不同分为自重荷载、导梁荷载、横隔板荷载、车道荷载、护栏荷载以及风荷载等荷载组,并按照实际情况为导梁与主梁添加荷载。

(5)按照施工方案分为六个主要施工阶段,每个主要施工阶段分为若干个小阶段,每个小阶段向前顶推1m,采用边界向后移动来模拟顶推向前移动的过程。最后一个阶段落桥,完成顶推工序;去掉临时墩,修改边界条件,完成边界条件定义。

2.3.2 建模过程难点

(1)边界条件:顶推建模助手中边界条件分为成桥阶段与临时支撑,成桥阶段按照顶推最后位置的实际情况去设置边界约束;临时支撑以各支撑实际间距布置,以初始位置为起点,在支架与梁体之间添加弹性连接(仅受压)。

(2)施工阶段定义:在顶推法建模助手施工阶段的定义中,首先需要确定参考节点、开始节点以及结束节点。参考节点为导梁前进方向的首个节点;开始节点为导梁在顶推初始阶段时所处的节点;结束节点为最后停止的节点,位于开始节点的左侧。

(3)梁体及荷载的激活与钝化:由于梁体分多次安装,在施工阶段中将分多次激活,梁体上的荷载也将分多次激活;同时,部分边界条件、导梁以及荷载也将钝化。

3 主要结果

3.1 理论位移结果与实测位移结果对比

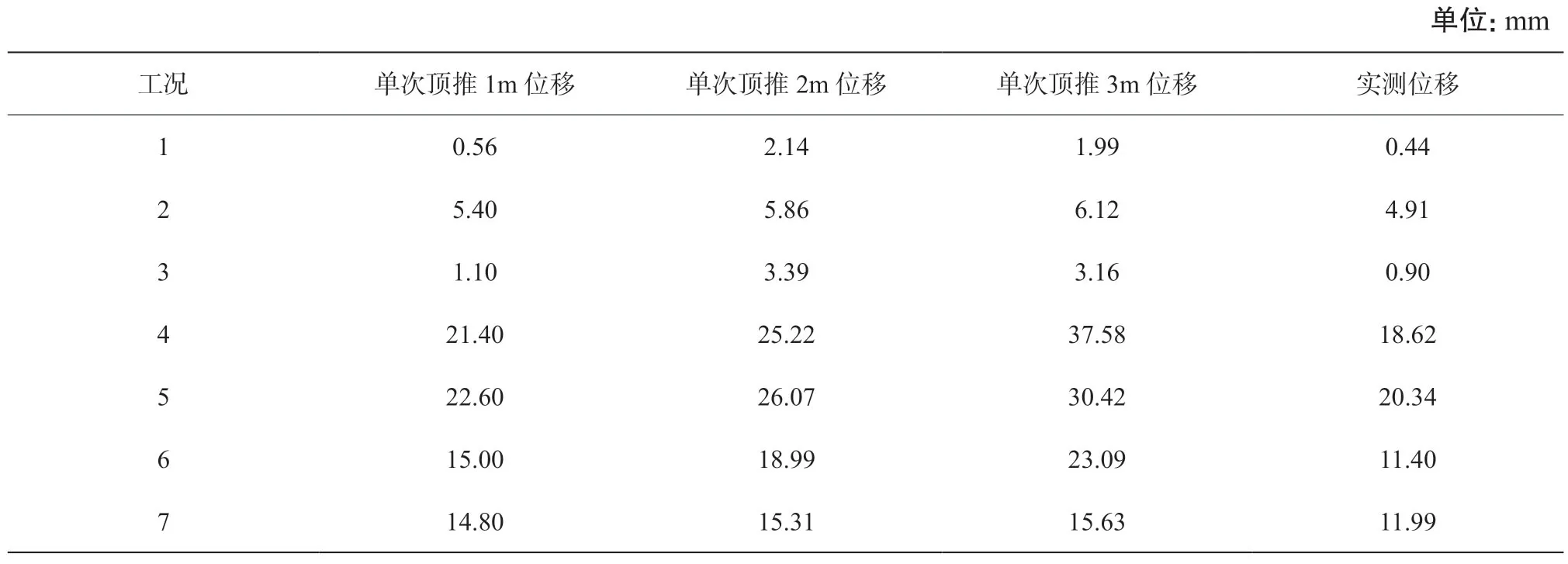

钢箱梁的位移是顶推过程控制的重要参数,在单次顶推长度为1m、2m、3m模拟中,各工况理论位移与实测位移对比如表1所示,其中钢箱梁最大理论挠度发生在工况5,挠度值为22.60mm,而钢箱梁最大实测挠度为20.34mm。导梁最大竖向挠度发生在工况6,挠度值为120.90mm,方向往下,而现场顶推过程中的最大挠度为110.00mm,与顶推模拟结果基本吻合。

表1 不同顶推长度下钢箱梁各工况理论位移与实测位移对比

由于单次顶推长度为1m的模拟中,模拟结果与实测结果较为接近,因此考虑以单次顶推长度为变量进行模拟,对比单次顶推长度为1m、2m、3m的结果,发现随着单次顶推长度的增加,各工况位移量也有所增加,如图4所示。

图4 理论位移与实测位移对比

在MIDAS/CIVIL顶推建模助手中,临时墩的间距必须是单次顶推长度的整数倍,在单次顶推为2m与3m的模型中,对临时墩间距与附加荷载在单次顶推为1m的模型基础上,进行细微调整,以更加符合实际情况,因此在2m与3m的模型中,部分工况位移与应力呈现出递增的趋势。

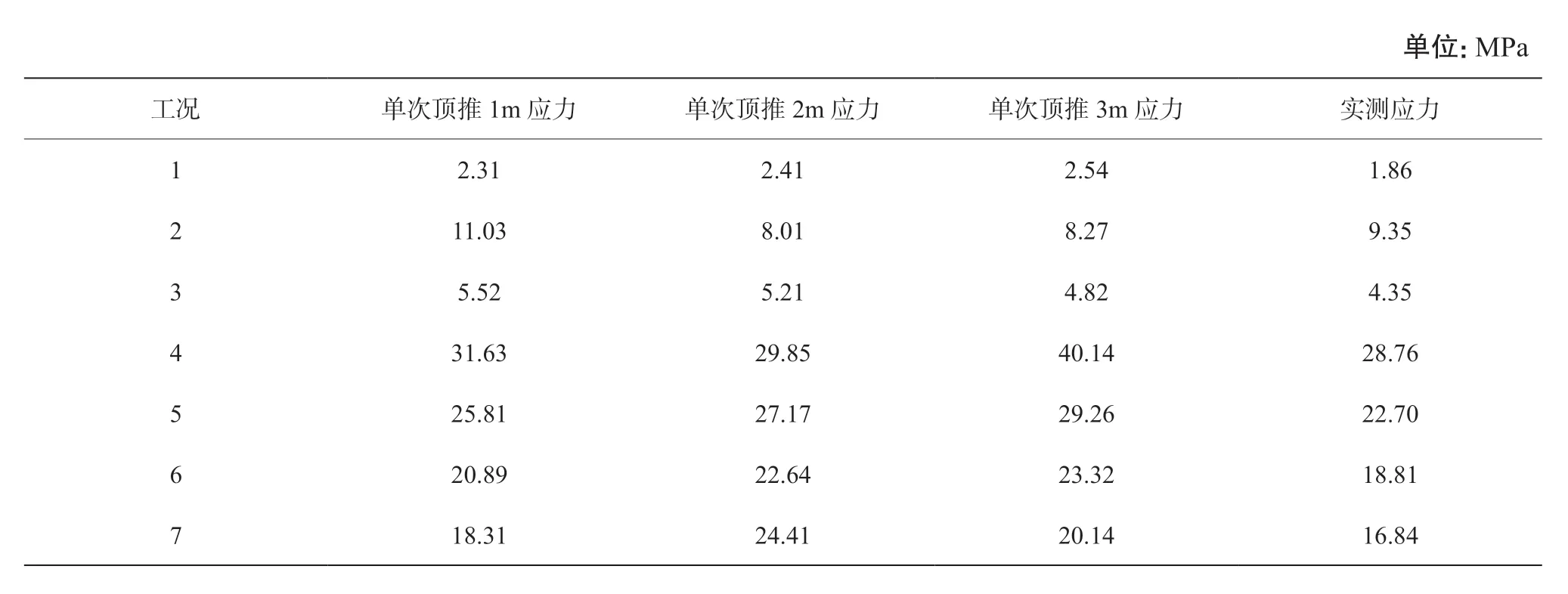

3.2 顶推过程中理论应力与实测应力对比

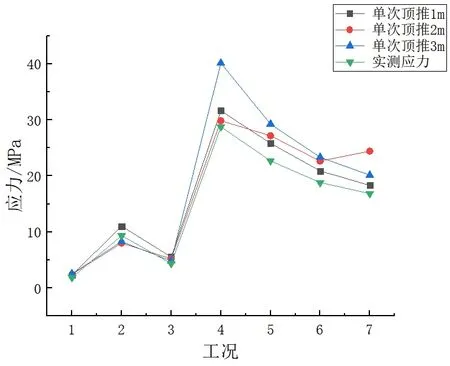

文章根据顶推过程的应力变化,现场对各部件进行了应力测试,并与单次顶推长度为1m、2m、3m的模型的计算结果进行比较,结果如表2所示。

表2 不同顶推长度下各工况理论应力与实测应力对比

Control and Numerical Simulation of Steel Box Girder Bridge Incremental Launching Construction

YI Xiang1,ZHENG Hui1,BAI Guanfu2

(1. School of Civil Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. College of Science and Technology ,Hunan University of Technology,Zhuzhou Hunan 412008,China)

Abstract:A bridge on National Highway 312 adopts the walking-type incremental launching construction. MIDAS/CIVIL is selected to simulate the steel box girder incremental launching construction,focusing on the analysis of a steel box girder with a single incremental launching length of one meter.In the simulation of the displacement,stress and counter-force,this paper compares and analyzes the monitoring results and the theoretical results of a long-span steel box girder with walking-type incremental launching construction,it is found that the theoretical results are in good agreement with the measured results;in addition,the length of a single incremental launching is used as a variable,the simulation analysis of the model with a single incremental launching length of two meters and three meters,the simulation results show that the maximum displacement and stress increase with the continuous increase of the incremental launching length;at the same time,the process and difficulties of the numerical simulation of the incremental launching bridge are described,and to provide references for other scholars when modeling the incremental launching method.

Key Words:highway bridge;construction control;numerical simulation;displacement monitoring;steel box girder;incremental launching construction

(责任编辑:柯悦莹)

对比单次顶推长度为1m、2m、3m的结果,发现随着单次顶推长度的增加,各工况应力也有所增加,如图5所示。各工况最大应力均小于限值,因此在实际工程中可尝试增加顶推长度。

图5 理论应力与实测应力对比

3.3 顶推过程中反力计算结果

根据顶推支架的结构,计算整理了各临时墩在施工过程中的最大反力结果,如图6所示。

图6 各临时墩反力结果

结果显示,作用在单个顶推临时墩上的最大反力为3 250.1kN,最不利临时墩为4号临时墩。另外,分析发现,考虑风荷载的不利影响后,5号临时墩道路中心线侧支架的支座可能在顶推过程中出现拉力,并脱空,但拉力数值很小,最大拉力仅56.1kN。因此,实际顶推过程中在5号临时墩附近可适当堆载10~20t,防止出现脱空。

4 结论

文章以312国道某跨线桥梁为背景,借助MIDAS软件对钢箱梁顶推过程进行模拟,计算钢箱梁在顶推过程中的位移、应力及支座反力;同时该桥施工完毕后,将现场测试的实际数据与顶推模拟中的理论数据进行对比,得到以下结论。

(1)在单次顶推长度为1m的有限元分析中,文章计算了钢箱梁在顶推过程中各悬臂状态下的最大挠度值与最大应力,分析了顶推过程中各临时支撑的最大支座反力,其中理论值与实测值比较接近,证明该模型计算可靠程度较高,可以有效指导施工,并为今后类似桥型提供参考。

(2)对比单次顶推长度为1m、2m、3m模型的计算结果可知,随着顶推长度的增加,各工况的最大位移与最大应力也有所增大,但结果均小于限值,因此在实际工程中可尝试增加顶推速度。

(3)文章陈述了在MIDAS软件中顶推法施工的建模方案,同时讲解了顶推法建模的过程及重点和难点。研究显示,该模型计算结果与实际测试结果较为吻合,可为其他学者在模拟顶推法建模时提供参考。