一种细纱断头因素多参数关联分析的方法

2021-10-15张保威魏敬典王永华段琼海宋久祥

张保威 魏敬典 王永华 段琼海 宋久祥

(郑州轻工业大学,河南郑州,450001)

细纱是环锭纺纱生产过程中纤维加工成纱线的最后一道工序[1‐2],细纱的产量和成纱质量是体现一个纺纱企业管理水平和生产能力的重要标志,也是衡量一个纺纱企业生产效益的关键指标,而断头是细纱设备中常见的一种现象,它会影响细纱机的生产效率和质量。细纱断头的多少以千锭时断头根数来表示,它可以衡量一个纺纱企业生产技术和管理水平的高低。细纱断头是影响细纱产量与成纱质量的关键因素,若断头长时间得不到处理,会直接影响细纱的产量和设备的生产效率,严重时会损坏纺织机械的零部件。频繁的纱线断头不仅影响产量,而且会导致生产的纱线质量不合格,因此生产过程中需要关注断头的原因,以杜绝断头的频繁发生。侯长勇[3]总结了细纱断头的原因,分析了导致细纱断头的主要因素有原棉指标、工艺参数、设备参数和环境参数等。

随着工业4.0 时代的到来,断头监测系统发展较快,如ISM 系统[4]、Ring I/Ring eye 系统[5]、Barco Optispin 导纱 钩纱线断 头监控系 统[6]等单锭监测系统开始逐渐应用于纺织企业[7]。但单锭监测系统只能够监测是否出现断头,由于缺乏设备的实时运行数据、工艺数据、纱线质量数据和车间环境信号等数据,因此无法进行关联分析,从而不能对产生细纱断头的因素进行准确判断。

目前的断头分析方法主要先靠肉眼观察判断单个锭子是否有断头,找到断头后由挡车工接头,再通过人工检测的方式来判断细纱断头的原因。但是人工检测会增加工人劳动量,降低生产效率,影响企业效益[8]。有部分学者专家对于细纱断头因素进行了分析与总结。贺伟娜等[9]进行了断头影响因素分析,从原理方面分析了导致络筒断头的主要因素,但未能进行应用;杨红重[10]探讨了降低细纱断头的方法,对断头因素进行归类后提出了一些降低细纱断头的技术措施。综合现有细纱断头因素分析方法,都是对原料、工艺、专件和操作提出的要求,未对纺纱生产MES 系统获取到的参数数据进行关联分析,从而无法在线分析出实际生产中由单锭监测系统监测出的断头锭子具体是因何原因导致的断头。

综上所述,针对目前细纱断头因素复杂且断头分析方法多依赖于人工经验判断,受主观因素影响较大,而新出现的在线单锭监测系统没有和其他相关参数相结合,不能分析出细纱断头的因素,从而造成生产效率低的技术问题。本研究提出一种细纱断头多参数关联分析方法,通过在线单锭监测系统对细纱机各个锭子进行实时断头监控,在检测出现断头锭子后,结合纺纱生产MES系统,通过分析和细纱断头有关的实时参数与设定参数,最后找出细纱断头的因素。实际应用表明,本方法可对细纱机实现自动化、信息化和智能化管理以及原料的批次追踪、提高成本核算的精确程度提供科学依据,能够有效拓展纺纱企业资源管理应用的深度和广度[11]。

1 参数设置

根据造成细纱断头的不同因素,将其分为5大类,包括设备状态参数、设备运行参数、工艺参数、质量参数和环境参数。

(1)钢领和钢丝圈的状态是降低细纱断头、改善纺纱质量、减少万锭用工的一条有效途径[12]。故将钢丝圈和钢领状态作为设备状态参数,本研究以使用寿命占额定寿命的百分比表示钢丝圈和钢领的使用状态。

(2)锭子转速与纱线的质量密切相关,是细纱工序中的重要参数之一,故将锭子转速作为设备运行参数。

(3)捻度影响纱线的强力、刚柔性、弹性和缩率等指标,是细纱纺制过程中的重要参数。随着捻度的增加,纱线强力是增大的,但捻度不能超过一定的值,否则其强力下降,与细纱断头关联性强,所以将捻度作为工艺参数。

(4)粗纱强力是粗纱所能承受的最大拉伸外力。成纱条干CV是反映纱线粗细是否一致的参数,这个数值越大,那么纱线粗细就越不均匀。粗纱强力与成纱条干CV均与细纱工序的断头率密切相关,其质量数据不达标均会影响细纱工序的断头率,故将粗纱强力和成纱条干CV作为质量参数。

(5)环境参数包括温度和相对湿度,也是实际生产中细纱断头的重要影响因素,故将温湿度作为环境参数。

2 断头因素分析方法

2.1 关联分析方法的设计

通过加装在线单锭监测系统对生产不同品种纱线的细纱机各个锭子进行实时断头监控,可以获取到细纱工序发生断头时对应断头锭子的实时锭速与捻度。通过纺纱生产MES 系统,可以获取到同一机台号、同一品种纱线在粗纱工序后的强力仪测定数据、条干仪测定数据以及其他实时参数,其中包括此细纱机的钢丝圈状态、钢领状态、环境温度、环境相对湿度以及不同品种纱号下每个参数对应的正常范围设定值。断头因素分析方法流程图如图1 所示。

一旦捕获设备断头,系统就会自动从MES 系统中获取各类影响因素的参数值以及对应的正常范围设定值,判断超限参数的数量。若只有一个超限因素,根据参数的合理范围即可判定该项不在范围内的数据是造成细纱断头的主要因素,并将其余参数视作次要因素并排序。若发生了断头但没有数据超出合理范围或者有多项数据超出合理范围,此时则利用关联分析方法对超出范围的参数先进行关联分析,计算每个参数与细纱断头之间的关联度,根据计算值的大小来判断参数与细纱断头相关性的大小,将超出范围的参数视作主要因素,其余参数视作次要因素并排序。

2.2 关联分析方法的实现

若发生了细纱断头但没有数据超出范围或者有多项数据不在合理参数范围内时,根据获取到的不同参数各自的预设参数范围,利用区间值化算子对相关原始数据进行标准化,得到标准化后的变量数据,标准化的方法如式(1)所示。

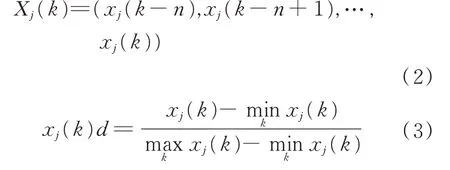

式(1)中:D表示区间值化算子,j表示第j个变量,n为k时刻距离最近细纱机正常运行时刻的个数,Xj(k)如式(2)所示,为k时刻变量j的值的集合,xj(k)d的计算方法如式(3)所示。

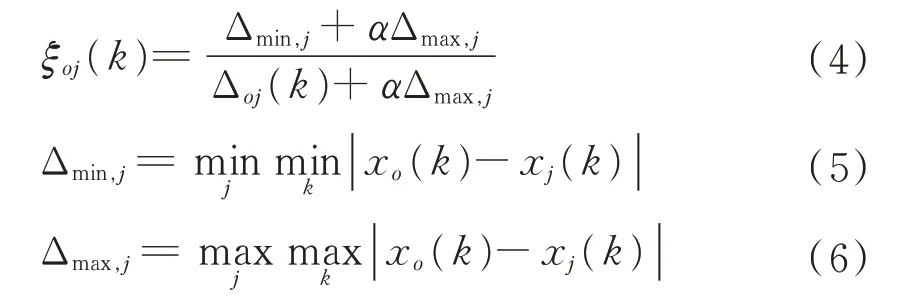

根据式(1)标准化后,根据式(4)计算k时刻标准化后的某参数与细纱断头之间的关联系数ξoj(k)。

式中:α为分辨系数,α∈(0,1],其中xo(k)为k时刻的输出值,输出值为特征值0 或1,1 表示k时刻细纱断头,0 表示k时刻细纱未断头,xj(k)则表示k时刻的第j个变量的值,Δoj=|xo(k)-xj(k)|为k时刻变量j的值与输出值之间的差值。在实际计算中,分辨系数一般取α≤0.5,也即内取值时具有最大信息和最大信息分辨率。根据式(7)来计算k时刻标准化后的变量数据与细纱断头之间的关联度γoj(k)。

计算出关联度γoj(k)后再进行排序并在前端页面实时展示。细纱断头关联分析方法的流程图如图2 所示。

图2 细纱断头关联分析方法流程图

3 应用展示

根据式(7)计算出的γoj(k),即变量与细纱断头之间的关联度依照大小进行排序。以品种C 8.4 tex 某机台为例,系统截图如图3、图4 所示。从细纱总览中,可以直观看到发生断头的机台号、该机台的物料号、断头锭子编号以及排序后的断头因素。由图3 可以看出,细纱机台号为51 号的机台在某时刻共有3 个断头锭子,断头锭子编号分 别为192 号、264 号、68 号,其 断 头 主 要 因 素 分别为锭子转速异常、捻度异常和捻度异常/锭子转速异常,在点击每一个断头因素后,可以获取到对应细纱断头的主要因素和次要因素并展示其大小,作为指示相关人员进行维护维修的参考依据。

图3 断头分析总览

图4 为点击如图3 中所示“锭子转速异常”后查看192 号锭子断头因素详情的系统截图示例。由图4 可以看出,在此断头时刻锭子转速为13 412.21 r/min,未达到系统预设的下限14 000 r/min,其他因素均在正常范围内,从而将锭子转速异常视为导致细纱断头的主要因素,正常范围内的其余因素作为次要因素排序后进行实时展示。

图4 断头因素详情

由于是同一机台的断头锭子,图3 所示的其余两个断头锭子各参数的参考范围和图4 所示的参考范围一致,故在此不再做断头因素详情展示。其中锭子编号为264 号锭子的断头因素详情在点击图3 中的“捻度异常”后查看,其纱线捻度为1 190.23 捻/m,未达到捻度设定值的下限1 200 捻/m,其他因素均在如图4 所示的正常范围内,从而将捻度异常视为导致细纱断头的主要因素,正常范围内的其余因素作为次要因素进行排序后展示;锭子编号为68 号锭子的断头因素详情在点击图3 中的“捻度异常/锭子转速异常”后查看,其纱线捻度为1 537.76 捻/m,超出捻度 设 定值上限1 400 捻/m,锭子转速为13 026.8 r/min,也未达到系统预设的下限14 000 r/min。由于有多项数据均不在获取到的正常参数范围内,此时则根据多参数关联分析方法,分别先计算捻度与锭子转速对于细纱断头的关联度,将计算出的数值大小进行排序,再计算出剩余因素对于细纱断头的关联度并排序。此断头时刻捻度对于细纱断头的关联度大于锭子转速对于细纱断头的关联度,故将捻度异常排在锭速异常之前,共同作为主要因素展示在图3 中,正常范围内的其余因素作为次要因素排序后展示在其对应的断头因素详情中。

4 结语

本研究提出的细纱断头因素分析方法,将纺纱生产MES 系统和单锭监测系统相结合,能够定性分析细纱断头因素,为查摆断头原因提供数据支持。整个分析流程,可以简化为数据采集、特征分析、因素定位3 个阶段。经实际应用表明,本研究设计的多因素关联分析方法具有良好的准确性,适用于纺织企业进行细纱断头因素分析,可以有效避免频繁出现断头的现象,有助于提高生产效率。除此之外,针对细纱机断头因素的分析,还有部分工作可以优化,一旦累积到了足够量的数据,可以考虑采用目前流行的机器学习算法等人工智能方法,例如采用人工神经网络算法对细纱断头因素进行学习分类,这可以对机器学习算法解决纺织行业应用问题提供新的思路,也是未来的趋势所在。