Al-Cu-Fe-Ce准晶中间合金的显微组织及热膨胀系数研究*

2021-10-15孟祥松段洪波李建平

王 娟,杨 忠,孟祥松,段洪波,陶 栋,李建平

(1.西安工业大学 材料与化工学院,西安710021;2.山西中兵铸造有限公司,大同 037036)

金属铝及其合金由于密度低、耐腐蚀性强、易导热导电、塑性和加工性良好等一系列优点,在航空航天等领域都有着广泛的应用前景及不可替代性,但美中不足的是:铝合金硬度较低,耐磨性较差,线膨胀系数较高,熔点较低,弹性模量只有钢的1/3。基于上述分析,通常会在铝基体中添加一些增强相,制备颗粒增强铝基复合材料,颗粒增强铝基复合材料不仅保留了基体的优势,同时还通过增强颗粒的调节弥补了基体的不足,从而得到了优异的综合性能。在众多的颗粒增强材料中,准晶颗粒增强铝基复合材料与其他颗粒增强复合材料相比,优势在于:在制备准晶复合材料的过程中,因准晶具有一定的金属晶体结构,因此,准晶颗粒能与金属液体湿润,从而避免了其它增强体与金属液体的不湿润以及与基体金属之间反应产生不良界面,而对材料最终性能产生不利的影响。而且,粒子可以重新与基体金属形成合金,从而作为中间合金进行再次使用,不会造成资源浪费。所以,准晶颗粒增强金属基复合材料是一种有利于环保的新型复合材料,因此,开展准晶复合材料的研究和应用,有利于节约资源,促进可持续发展。

准晶材料最早是由以色列科学家Dan Shechtman发现的[1],并由此获得了2011年诺贝尔化学奖。虽然准晶材料从发现至今不过30多年的时间,但由于其独特的结构和性能,已引起了全世界科研人员的广泛关注和极大兴趣,并对其进行了系统的研究。其中最常见的准晶材料主要包括铝基、镁基和钛基等等。在大多数铝基准晶中[2],Al-Cu-Fe准晶因其优异的热稳定性而倍受青睐,但也存在一些不足,例如采用常规铸造法制备的准晶中间合金,准晶相的含量相对较少,同时伴有疏松、缩孔等铸造缺陷,严重影响材料的性能。更主要的是Al-Cu-Fe准晶和大多数准晶材料一样,也存在脆性较大的缺点,这在一定程度上限制其应用和发展[3]。

为了降低准晶材料的脆性,通常会在Al-Cu-Fe准晶中间合金的基础上,通过添加第四种合金元素,例如Si[4]、B[5]、Cr、Ni、Mn或者Sn[6-10]的加入来改善合金的组织和性能。同时,结合相关研究可知,在镁基准晶中加入稀土镧和铈可以在一定程度上改善合金的组织,提高合金的性能。但是将稀土铈加入Al-Cu-Fe准晶中间合金中的报道却很少。因此,本研究采用常规铸造法制备了Al-Cu-Fe-Ce四元稀土准晶中间合金,并研究了铈的加入量对合金的组织和性能的影响。由于铈的适量加入可以细化晶粒,优化组织,但当铈的添加量太多时,反而会恶化合金的性能[11]。之前的研究中,我们将少量的铈加入Al-Cu-Fe中,研究了铈的不同添加量对合金的组织和热膨胀性能的影响,研究表明:铈的添加量为1%时,合金的热膨胀性能最好,合金中产生的准晶量最多[12]。在此基础上,通过制备高的铈含量的Al-Cu-Fe-Ce准晶中间合金,系统研究了铈的不同添加量对合金的组织及性能的影响。

1 实验材料及制备方法

采用纯铝(纯度为99.99%)、纯铜(99.99%)、Al-60Fe以及Al-30Ce中间合金作为原材料,根据(Al63Cu25Fe12)100-xCex(x=2,3,5,7)合金的原子百分比进行配料。

将原材料在预热温度为200 ℃的干燥箱中干燥4 h后,在真空电弧熔炼炉中进行熔炼,原材料被放入充满氩气的真空腔内的铜坩埚中,以避免氧化,随后被电弧熔化,通过铜坩埚壁周围流动的冷却水进行冷却,熔融的材料在5 min内迅速冷却至室温。将凝固的样品翻转并重新熔炼,此过程重复4次,已保证化学成分的均匀性。

将制备好的样品采用扫描电子显微镜(TESCAN,VEGA II-XMU)技术进行显微组织分析,用X射线衍射仪(XRD-6000X)进行物相分析,衍射靶为Cu-Kα,扫描范围为20°~ 90°,扫描速率为4°/min。采用陶瓷研钵制备粉末试样,并采用透射电子显微镜(JEM2010_*)对粉末试样[13]进行选区电子衍射分析,加速电压为200 kV。采用热机械分析仪(TMA/SDTA-840)对(Al63Cu25Fe12)100-xCex(x=2,3,5,7)合金进行热膨胀系数的测试,测试过程中,采用氩气作为保护气氛,以5 ℃·min-1的速度将试样从30 ℃加热到500 ℃。试验数据由计算机记录,并使用Mettler Toledo热分析系统对数据进行分析。

2 实验结果与分析

2.1 (Al63Cu25Fe12)100-xCex(x=2,3,5,7) 合金的显微组织分析

对常规铸造法制备的不同铈含量的合金进行物相分析,分析结果如图1所示。由图1(a)和(b)可知,当合金中铈的含量为2%时,合金中的主要组成相包括:立方Al13Ce2Cu13相(空间群:Fm/3c,a=b=c=1.189 nm,α=β=γ=90°)、二十面体准晶I相以及AlFe相。当合金中铈的添加量为3% 和5%时,合金中的主要组成相为:立方Al13Ce2Cu13相和二十面体准晶I相。当铈的添加量为7% 时,衍射峰发生了显著的变化,虽然二十面体准晶I相对应的峰值不变,但衍射峰的强度显著降低,说明随着铈元素加入量的增加,合金中的准晶相有所减少。此时,合金中存在的相主要包括四方Al8CeCu4相(空间群:I4/mmm,a=b=0.882 nm,c=0.516 nm,α=β=γ=90°)以及少量的Al13Ce2Cu13相和二十面体准晶I相。同时,纵向观察可以看出,2θ=43.882°对应的AlFe相衍射峰强度下降明显,说明当铈元素的加入量从2%增加至5%时,合金中的AlFe相有所减少。

图1 (Al63Cu25Fe12)100-xCex(x=2,3,5,7)合金的X射线衍射图

图2为Al-Cu-Fe-Ce合金的低倍微观组织形貌,由图可知,采用常规铸造法制备的合金,当铈含量为2%时,合金的组织由深灰色区域、长条状的黑色区域以及小块状的白色区域组成。

图2 合金(Al63Cu25Fe12)100-xCex(x=2,3,5,7) 的低倍背散射扫描形貌

当铈含量为3%时,合金的组织形貌为深灰色的基体上分布着细条状或者不规则的小块状黑色区域,黑色区域周围被白色的小块状区域包围;当合金中的铈含量增加至5%时,合金中的组织较为致密,白色区域较多且呈现细小的均匀分布的块状;当铈含量为7%时,合金中的白色区域发生聚集,呈现大块状分布,白色区域周围分布着细长的条状深灰色区域。

为了进一步确定合金中各个区域代表的相组成,对(Al63Cu25Fe12)97Ce3、(Al63Cu25Fe12)93Ce7合金进行能谱分析,分析结果见表1。

表1 (Al63Cu25Fe12)97Ce3、(Al63Cu25Fe12)93Ce7合金中不同区域的成分分析Tab.1 Compositional analysis of different areas in the(Al63Cu25Fe12)97Ce3、(Al63Cu25Fe12)93Ce7 alloys

结合合金的能谱分析结果,以及图3的高倍显微组织形貌图可知,当铈含量为2%时,合金中主要组成相为深灰色的二十面体准晶I相、条状的AlFe相以及块状的白色Al13Ce2Cu13相。当铈含量为3% 和5%时,合金中的小块状白色相为Al13Ce2Cu13相,深灰色相为二十面体准晶I相,合金主要由准晶二十面体I相,Al13Ce2Cu13相以及其他准晶近似相组成;当铈含量为7%时,合金主要由白色的不规则块状Al8CeCu4相组成;

图3 合金(Al63Cu25Fe12)100-xCex(x=2,3,5,7) 的高倍背散射扫描形貌

随着铈含量的增加,合金中的白色含铈相增多,准晶相明显减少。结合之前的研究结果[12]可知,铈少量加入时,会富集在凝固过程中的固液生长的界面前沿,从而导致合金产生成分过冷,促进了准晶相的形成。但铈的添加量太多时,反而不利于准晶相的形成。原因在于当铈的添加量增多时,会导致含铈相聚集长大,如图3(d)所示,对位错运动时的阻碍作用减弱,不利于合金性能的提高。说明被誉为工业维生素的铈的加入,应该控制在一定范围内,超过这个范围后,不仅造成了稀土资源的浪费,还会对合金的性能产生不利的影响。

类似的研究也有,文献[14]研究了稀土元素对Al-Si基合金显微组织的影响,结果表明:当Ce的质量分数w达到1.53%时,对Al-Si共晶温度和共晶Si颗粒的改性均无显著影响,但较高的Ce含量会导致粗金属间化合物的形成,对合金性能产生不利影响。

图4为Al-Cu-Fe在700 ℃时的等温截面图[15]。由该图4可知,准晶相 I被三个晶体相(单斜λ相,有序简单立方β相,有序ω相)包围,相图中心为准晶I相区,其形状大致呈不规则的三角形区域。

结合相关文献[15-16]可知,Al-Cu-Fe准晶相对于成分的偏差是特别敏感的。当添加少量铈时,可以保证形成的合金仍然处在成分三角形区域内,但继续增加铈的含量至7%时,即在(Al63Cu25Fe12)93Ce7合金中,各个元素的原子比为Al∶Cu∶Fe∶Ce= 58.59∶23.25∶11.16∶7,相当于在准晶成分三角形中,部分铝原子、铜原子和铁原子被铈所取代,从而使得形成的合金,相对于准晶成分三角形区域,有一定程度的偏移,所以使得准晶相的形成量减少。

2.2 合金的能谱和面扫分析

对合金(Al63Cu25Fe12)97Ce3和(Al63Cu25Fe12)93Ce7中的含铈相进行能谱和面扫分析,以进一步确定Al13Ce2Cu13相和Al8CeCu4相中各个元素的分布情况,分析结果由图5和图6所示。由图5(b)的能谱分析结果确定了Al13Ce2Cu13相中包含的元素主要为较多的铝元素、铜元素和铈元素,含铁量较少。同时结合Al13Ce2Cu13相的选区电子衍射花样分析结果,确定了这个相的结构为立方相。对不同铈含量的合金中的准晶I相进行选区电子衍射花样分析,不同铈含量的合金中准晶I相的选区电子衍射图都是一样的,我们只呈现(Al63Cu25Fe12)97Ce3合金中准晶I相的衍射花样图,分析结果如图5(e)所示,由图可知,准晶I相沿着五重轴的衍射花样,反应出于二十面体一致的特征,进一步确定了准晶I相的存在。

由图6可知,(Al63Cu25Fe12)93Ce7中的含铈相Al8CeCu4主要包含的元素有铝元素、铜元素和铈元素,且Al、Ce和Cu富集在同一区域,图6(b)为Al8CeCu4相的EDS分析结果,结果表明该相的Al、Cu 和 Ce 原子比接近于8∶4∶1,且这些白色含铈相Al8CeCu4呈现块状分布,结合Al8CeCu4相的选区电子衍射花样进一步确定了这个相为四方相结构。

图6 (Al63Cu25Fe12)93Ce7合金的显微组织

2.3 (Al63Cu25Fe12)100-xCex(x=2,3,5,7) 合金的热膨胀系数

测试了不同铈含量合金的热膨胀系数,并分别计算了合金在30 ℃~100 ℃、30 ℃~200 ℃、30 ℃~300 ℃、30 ℃~400 ℃以及30 ℃~500 ℃五个温度范围内的平均线膨胀系数,结果如图7所示。

由图7可知,随着温度的增加,不同铈含量的合金线膨胀系数都是逐渐增大的,在升温初期,热膨胀系数随温度上升的速度较快,随后当温度继续增加时,热膨胀系数增加的速度逐渐减慢。由于温度的升高,会使得晶格振动加剧,即原子热运动能量增加,从而引起合金的体积膨胀。因此,在室温~200 ℃时,合金的晶格振动频率加快,吸收能量的速度加快,合金的热膨胀也越快;当温度继续增加时,合金的晶格振动频率保持一定范围,吸收能量的速度变缓,可见此时合金膨胀达到了一个稳定值[13]。

图7 (Al63Cu25Fe12)100-xCex(x=2,3,5,7) 合金的热膨胀系数

但纵向对比可以看出,当铈含量为5%时,合金在各个温度阶段的热膨胀系数都是最小的。结合合金的组织形态可知,当合金中铈含量为2%时,合金的组织较为粗大,脆性的黑色AlFe相的占比较大,它的存在对合金的性能提高是不利的;当继续增加铈的含量至 3%时,合金中的黑色AlFe相分布相对均匀,但形态仍然很粗大;当继续提高铈的含量至5%时,合金中的主要组成相为Al13Ce2Cu13相、二十面体准晶I相以及少量的AlFe相,根据Manca,Dario Rafael的研究结果[17]可知,Al13Ce2Cu13相是一个对合金性能提高有益的相[18-20],且准晶I相具有较低的热膨胀系数[21-22],细小分布的准晶I相促进了合金热膨胀系数的降低.

同时合金中Al13Ce2Cu13相和AlFe相都为热膨胀系数较小的金属间化合物,且各个相都是细小且均匀分布,细小弥散的分布状态可以有效的阻止位错运动,使原子热运动时受到的阻力增大,从而在一定程度上降低了合金的热膨胀系数。

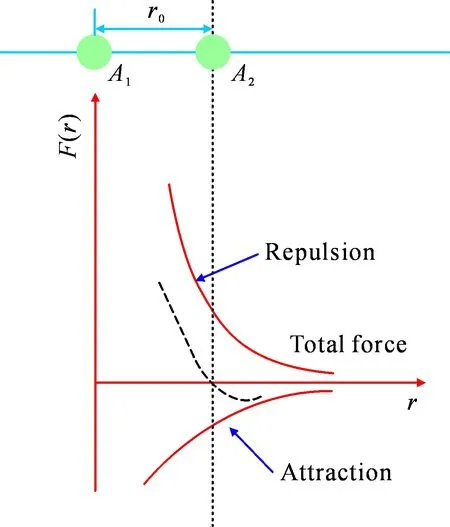

通常情况下,将合金的热膨胀本质[23]归结为点阵结构中质点间平均距离随温度升高而增大。按照简谐振动理论可知,温度的改变只能引起振幅大小的改变,不会造成平衡点位置的变化。合金受热时引起的热膨胀系数的变化是来自于原子的非简谐振动,随着温度的增加,振幅增加,质点在平衡点两侧受力不对称越显著,平衡位置向右移动越多,晶胞参数越大,膨胀越大。合金的热膨胀系数可用图8所示的的原子模型来描述:

图8 热膨胀物理本质图

(1)

式中:R0为温度为0 K时的平均原子间距;k为Boltzmann常数;g为在位置R。势函数的三级微分;m为原子的平均质量;ω为原子振动频率。因此,当铈含量为5%时,合金组织更小细小且均匀分布,对位错的阻碍作用越强,即原子之间的结合能越大,则原子偏离其平衡位置后的位能增加就越大,也即图中的R0越大,相应的热膨胀系数就越小。

当合金中的含铈量增加至7%时,合金中的主要组成相为Al8CeCu4相,同时准晶相显著减少,结合相关的研究[24],少量的Al8CeCu4的存在会提高合金的性能,但根据图3(d)可以看出,这个相呈现粗大的块状分布,而且发生了一定程度的聚集,从而对位错运动的阻碍作用减弱,原子之间的结合能减弱,使得原子偏离平衡位置后的位能增加越小,相应的热膨胀系数就越大。

因此,在温度为30 ℃~100 ℃时,(Al63Cu25Fe12)93Ce7合金的热膨胀系数约为14.54×106K-1,而(Al63Cu25Fe12)95Ce5合金的热膨胀系数约为12.58×106K-1,比含铈量为7%的合金,降低了大约13.5%,所以,当合金中的铈含量为5%时,合金的热膨胀系数在各个温度阶段都是最小的。

3 结 论

在 Al-Cu-Fe准晶的基础上通过常规铸造法制备了(Al63Cu25Fe12)100-xCex(原子数分数x=2,3,5,7) 准晶中间合金,结论如下:

1) 当铈含量为2%时,主要形成相包括不规则块状Al13Ce2Cu13相和准晶相,以及部分条状AlFe相;随着铈含量的增加,合金中准晶相的含量明显减少,当铈含量为7%时,合金中的含铈相发生团聚,形成棉花状的Al8CeCu4相以及少量的准晶相;

2) Al13Ce2Cu13相的细小、均匀分布对合金的热膨胀系数的降低是有益的,在温度为30 ℃~100 ℃时,当铈含量为5%时,(Al63Cu25Fe12)95Ce5准晶中间合金的热膨胀系数达到最小值,约为12.58×106K-1。