考虑DDT过程的传火传爆环节实验研究

2021-10-15吴锦涛吕一品胡振兴

吴锦涛,吕一品,唐 科,董 刚,胡振兴

(1.北京宇航系统工程研究所, 北京 100076; 2.北京电子工程总体研究所, 北京 100854;3.南京理工大学 瞬态物理重点实验室, 南京 210094)

1 引言

航天火工分离装置是指装有火药或炸药,受外界能量刺激后产生燃烧、爆炸或爆轰,用以引燃火药、引爆炸药、机械做功或产生特种效应的一次性使用装置的总称[1]。航天飞行器发射过程中的发动机点火、级间分离、整流罩分离、星箭分离和增压输送管路阀门开启等任务,均通过分离装置完成。由于内装火工品的参与,典型的分离过程通常涉及到火工品序列之间的传火传爆环节,而该过程的本质是装置结构组成的密闭容腔内化学反应流的发展和传播。从发生机理来看,传火传爆环节可大致分为3个阶段:1)燃烧,表现为边界作用下流场失稳等导致的火焰加速;2)爆燃[2],燃烧速度足够大时,火焰可以诱导激波,此时激波强度取决于火焰的燃烧速度;3)爆轰[3-4],此时火焰与激波耦合,在腔内形成激波-对流火焰复合波,该阶段引导激波可以直接点燃流场内的反应介质,故火焰尾随激波以相同的速度传播。基于此,明确容腔内燃烧转爆轰(deflagration-to-detonation transition,DDT)过程[5-6]的发生发展经过,进而诱导序列之间爆轰波的形成和稳定传播,可以保证传火传爆环节的有效进行。

火工品通常由装填密度较高的固体炸药颗粒(火、炸药等)组成,引燃或引爆后会在极为短暂的时间内发生状态变化,伴随剧烈的化学反应和频繁的能量转换。在此基础上,序列之间的燃烧转爆轰(DDT)过程的表现形式通常为:火工品点燃后,在极短的时间内进入对流燃烧,燃烧过程不断加速引起压力的迅速上升,产生局部的压力扰动,进而在容腔内产生一系列压缩波,压缩波与对流火焰(燃烧波)汇聚形成冲击波,经过一定时间的发展达到临界强度,诱发下级序列产生爆轰[6]。燃烧转爆轰过程的不同阶段,对应的序列输出性能也不同。一方面,DDT发展不充分,可能导致上级序列的输出能量不足以引燃或引爆下级序列;另一方面,DDT发展过于迅猛,会在容腔内形成过驱爆轰(over-driven detonation),而过驱状态下的爆轰波传播是不稳定的,且具有很强的破坏性,容易损坏下级序列。因此,为控制和优化传火传爆环节的序列输出性能,需要对燃烧转爆轰过程的影响因素开展相关的研究。冯晓军等[7]在DNTF基炸药爆燃转爆轰过程的研究中发现,压装高密度炸药的DDT过程具有一定的几率性,受此影响,不同装填密度、管壁厚度和管壁约束条件下,爆轰波的诱导距离长度和持续时间也不同。张超等[8]在热塑性高能推进剂DDT过程的研究中发现,推进剂的燃烧速度越高、压强指数越大,DDT管内压力上升梯度就越大,越有利于压缩波的形成和发展。刘德辉等[9]通过模拟复合推进剂DDT的研究发现,推进剂接近零氧平衡状态时更容易诱发爆燃向爆轰过程的转变。马云鹏等[10]在爆震管内缓燃到爆震转变距离和时间的数值模拟研究中发现,增加氧化剂体积分数可以缩短DDT过程转变所需的距离和时间。上述研究均表明,密闭容腔内化学反应流的爆燃转爆轰是一个多因素耦合作用的过程,作为影响传火传爆序列分离性能的关键,针对该过程发展规律和影响因素的研究相对较少,且现有的部分工作都未考虑实际序列环境条件带来的影响。

本文中采用实验研究、数据处理和理论分析相结合的方法,以典型分离过程中火工品序列的传火传爆环节为对象,通过设置不同的实验工况,考察序列结构组成的密闭容腔内燃烧转爆轰过程的发展规律。结合不同初始条件下的实验结果,分析间隙尺寸、环境温度和初始点火药量等因素对DDT过程发展阶段和传火传爆环节输出性能的影响。研究结果为火工分离装置的设计和改进提供指导。

2 传火传爆环节实验

2.1 实验系统

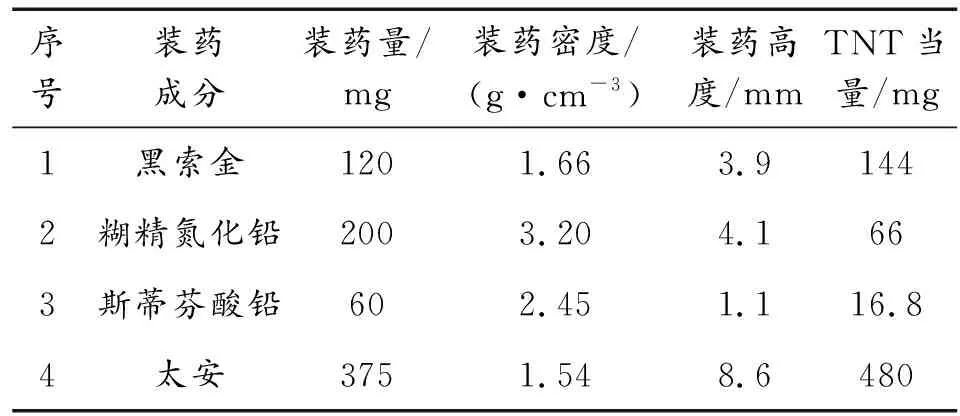

传火传爆环节实验系统由电发火管、密闭传火容腔、装填药柱和序列输出端组成,结构示意图见图1。为体现装置结构真实性,依据序列环境条件将密闭传火容腔分成2个尺寸不同的隔离段(a和b)。实验时,隔离段a的直径设定为D1=14.0 mm,长度(L1)随初始条件发生变化;隔离段b的直径设定为D2=6.5 mm,长度设定为L2=6 mm。药柱的直径与隔离段b的直径一致,总长度设定为L=17.7 mm,共分为4个装填层,由上至下,每个装填层的内装药成分、药量和密度设置值见表1。

1-电发火管;2-隔离段a;3-隔离段b;4-装填药柱;5-输出端图1 传火传爆序列结构及能量传递过程示意图Fig.1 The structure and the energy transfer process of the fire and explosion sequence

表1 药柱不同装填层的参数设计Table 1 The designed parameters of different filling layers in the powder column of the fire and explosion sequence

传火传爆环节过程原理如下:电发火管接收额定电流后开始工作,将产物输出在装置结构组成的小尺度密闭容腔(隔离段a和b)内,由于隔离段直径的减小,腔内化学反应的剧烈程度不断上升,刺激流场内产生激波-对流火焰复合波并引发下级序列,装填药柱工作后将上级输出能量进一步传递和放大,最终实现燃烧向爆轰过程的转变。

2.2 实验条件

对于封闭容腔而言,间隙尺寸的变化直接改变流场内爆轰波的诱导距离长度,进而导致燃烧转爆轰(DDT)过程的发展空间和时间不同,影响传火传爆环节的输出性能。此外,环境温度和初始点火药量不同,反应体系内的化学动、热力学属性也不同,进而改变密闭容腔内的能量传递和转换进程,影响下级序列在输出端的表现。

为考察传火传爆环节输出性能受初始输入条件的影响规律,分别设置不同的隔离段a长度(L1)、环境温度(T)和电发火管初始点火药量(q),依次开展不同条件下的序列发火实验,具体实验工况如表2所示。

表2 不同工况的实验条件和实验结果

其中,工况1~工况6对应不同隔离段a长度的实验工况,工况1为无间隙工况,工况6为过间隙工况,二者分别代表了间隙尺寸条件的两个极端。通过对比工况1~工况6在输出端的性能表现,选取工况4为基准工况,与工况7~工况9相结合,考察传火传爆序列受环境温度的影响。最后,结合工况4、工况10和工况11分析初始点火药量对输出威力的影响。由于实际传火传爆环节作用时间很短(一般在ms级或更快),因而火工药剂的起爆传爆可以看作一个瞬时反应过程,而热量的传递和传导过程则相对缓慢很多。因此,在开展的传火传爆序列实验研究中,各工况均未考虑起爆瞬时的热损失。

2.3 实验测定

本文中采用铅块凹痕实验法[11]测定传火传爆序列发火实验的结果,实验时,通过专用装夹工装将序列输出端固定在实验设备上,并与铅块接触,装填药柱(表1)被逐级引发后,产生轴向输出,最终在铅块上留下凹痕,通过螺旋测微器(即千分尺)等专用工装仪器测量铅板凹痕深度(d),获得不同输入条件下传火传爆序列的输出性能。实验原理见图2。

1-装填药柱;2-限制套筒;3-铅块;4-钢垫图2 铅块凹痕实验法原理示意图Fig.2 The mechanism of the experimental method for dent test on lead block

3 结果分析与讨论

图3和图4分别给出了不同工况条件下,传火传爆序列发火性能实验的铅板凹痕照片记录,并对凹痕深度进行了测量,方法如下:测量前,用毛刷或布清除铅块及凹痕表面的多余物残渣,确定凹痕中心后,选取位置沿中心成180°的2个测量点,对2个位置点的数据进行测定并取平均值,即为所测铅块的凹痕深度取值。通过多点测量求取平均值的方式,可以有效避免单一测点的测量误差,保证数据的有效性。

图3 不同条件下发火实验后铅板凹痕照片Fig.3 The multimedia recordings for the dents on lead block of the different cases

图4 凹痕截面照片Fig.4 Typical section view of the dents on lead block

3.1 间隙尺寸对发火性能的影响

不同间隙尺寸下,发火性能实验获得的铅板凹痕深度取值见表2。为保证不同工况实验数据的可对比性,本文所有实验结果均采用固定人员、固定设备和固定仪器的方式获取,避免因测量误差导致的横向不一致。从实验结果来看,除了0间隙条件(工况1)外,其余工况中传火传爆环节均正常发火并产生凹痕,证明传火传爆序列在输出性能上的稳定性。对比不同条件下的实验结果发现,随着隔离段a长度(L1)的增加,终端火工品序列在输出端的能量呈上升趋势,直至间隙过大(工况6)时,铅板凹痕深度才出现下降。从小尺度空间内燃烧转爆轰(DDT)过程的发展机理而言,当装置结构组成的间隙尺寸增大时,密闭容腔内爆燃波/爆轰波的诱导距离增大,基于此,反应流流场内DDT过程的发展更为充分,更有利于能量在下级序列的传递和放大。此外,当密闭容腔内2段隔离段(a和b)的直径不一致时,随着通道面积的减小,容腔内反应介质的传播速度和流场内化学反应的剧烈程度均明显上升,这进一步刺激了工况2~工况6中激波-对流火焰复合波(爆燃波/爆轰波)的形成及发展。相应地,对于工况1而言,由于隔离段a的长度为0,电发火管的输出产物直接进入到隔离段b,缺少了通道变窄(隔离段a至隔离段b)带来的燃烧加速和流场失稳过程,点火元件的输出能量无法得到进一步的发展。上述2个方面原因最终导致下级序列(装填药柱)未能成功引发,传火传爆环节失效。

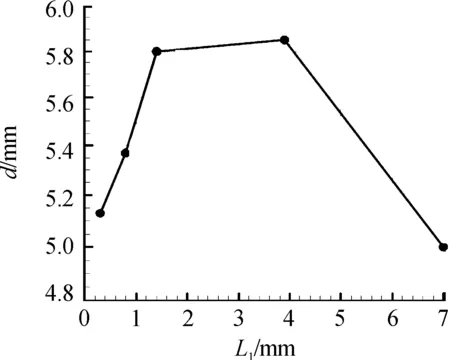

为了量化间隙尺寸与输出能量的关系,图5给出隔离段a长度(L1)与铅板凹痕深度(d)之间的关系曲线。结果表明,当L1在1.4~3.9 mm范围内,传火传爆序列的输出性能较为稳定。从尺寸设计的角度而言,采用1.4mm的设计值,能够在保证产品输出性能的同时,兼顾元器件的通用性,因此,以L1=1.4 mm(工况4)为基准工况,进一步分析环境温度和初始点火药量对传火传爆序列发火性能的影响规律。

图5 隔离段长度(L1)与铅板凹痕深度(d)的关系曲线Fig.5 The correlation curve between the length of isolation section(L1) and the dent depth on lead block(d)

3.2 环境温度对发火性能的影响

研究表明[12-15],反应流流场中火焰失稳和加速的过程通常伴随着激波与火焰之间的相互作用,在此基础上,介质的传播形式转变为以激波与火焰组成的复合波(包括爆燃波和爆轰波),以此实现燃烧向爆轰的转换。随着环境温度的提升,流场内的部分区域可能出现能量聚集并产生热点(hot spot),更有利于波阵面与火焰面的相互耦合,引起流场内的火焰失稳和加速,最终影响燃烧转爆轰(DDT)过程的发展进程。因此,有必要考察环境温度对传火传爆环节输出性能的影响。

不同环境温度下传火传爆序列输出性能的统计结果见表2,结果表明,相对于常温条件下的实验结果(工况4),传火传爆序列在高温条件下的输出威力并无太大变化,说明传火传爆环节发火性能受环境温度的影响较小。一方面,这是由其中斯蒂芬酸铅装药的发火稳定性所决定的;另一方面,由于燃烧转爆轰(DDT)过程的不断发展,序列之间的能量逐级传递和放大,伴随着流场内剧烈的化学反应变化,密闭容腔内的实际温度已远高于外在环境温度,在此基础上,温度条件的变化几乎无法影响流场内的化学反应进程。因此,传火传爆序列在不同环境温度条件下的输出威力相似。

3.3 初始点火药量对发火性能的影响

电发火管内装火工品的初始药量直接决定传火传爆序列的点火能量,初始点火药量越大,密闭容腔内燃烧转爆轰过程的点火能量也越大。为考察电发火管在不同初始点火药量下的输出稳定性,以工况 4为基准药量,工况10采用基准药量的75%,工况11采用基准药量的125%,依次进行发火性能实验,并统计铅板凹痕深度的取值,见表2。结果表明,相对于基准药量(工况4),小药量(工况10)和大药量(工况11)条件下,传火传爆序列的输出威力均略微下降。从发展规律而言,当容腔尺寸固定时,反应流流场内燃烧转爆轰过程的发展进程也相对固化。此时,若减小初始点火药量,容易导致DDT过程发展不充分,传火传爆序列的输出威力则下降;若增大初始点火药量,容易导致流场内激波-对流火焰复合波的强度过大,进而破坏下级火工品序列,同样会导致输出威力的下降。

4 相关性分析

为定量分析传火传爆序列输入条件与输出性能之间的相关性,输入条件偏差值的相关性参数σ(n)为:

(1)

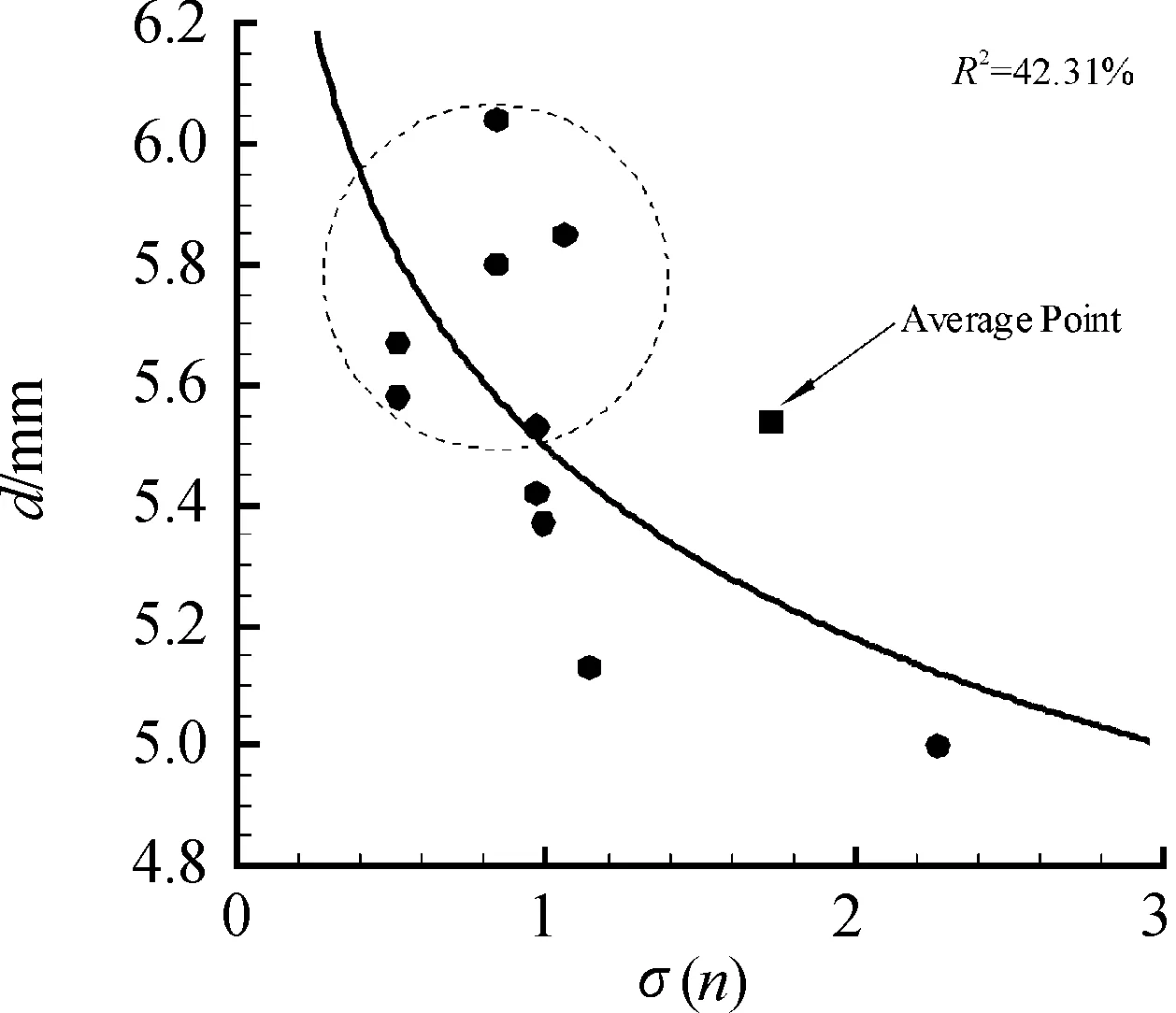

将不同工况的σ(n)与铅板凹痕深度d拟合,绘制相关性曲线,见图6。由于工况1中电发火管未正常引爆下级序列,因此,图6曲线未包含工况1的试验数据,只对工况2~工况11中成功子样的结果进行分析。通过相关性分析可以发现,表2中3个输入条件(隔离段a长度、环境温度和初始点火药量)对传火传爆序列输出威力的影响较大,σ(n)和d的相关系数达到R2=42.31%。同时,上述3个参数并不能完全决定传火传爆环节的输出性能,上文提到,诸如装填密度、管壁厚度、管壁约束和推进剂状态等因素,均对该环节燃烧转爆轰过程的发展具有一定的影响。此外,对比平均点(average point)的统计结果可以发现,输出威力大于凹痕深度平均值(5.54 mm)的工况,其对应的σ(n)取值均在[0.52,1.06]。该结果表明,输入参数与其对应平均值的偏差越小,越有利于爆轰波在间隙尺寸组成的密闭容腔内的形成和发展,传火传爆序列在输出端的发火威力也越大。

图6 拟合偏差值σ(n)与铅板凹痕深度d的相关性曲线Fig.6 The correlation curve between the fitting deviation value(σ(n)) and the dent depth on lead block(d)

考虑到本文中环境温度和初始点火药量对输出威力的影响较小,仍以工况4中的环境温度和初始点火药量为基准,分别取T=20 ℃和q=130 mg,将σ(n)的取值范围换算为隔离段a长度(L1)的取值范围。结果发现,当L1取值在[0.56 mm,3.90 mm]时,传火传爆序列在输出端的发火性能较好。在对初始点火元器件进行结构设计的过程中,应当充分考虑装置结构所产生的间隙尺寸,以本文所使用的电发火管为例,当隔离段a的长度不小于0.56 mm时,能够有效保证传火传爆序列的输出威力满足使用要求。

5 结论

1) 以典型航天火工品序列中传火传爆环节为研究对象,重点考察序列结构间隙组成的密闭容腔内燃烧转爆轰过程的发展,并通过设置不同的间隙尺寸、环境温度和初始点火药量,分析传火传爆序列输出性能受输入条件的影响规律。结果表明,相对于环境温度和初始点火药量,间隙尺寸对传火传爆环节输出威力的影响更为明显。

2) 为保证输出威力满足使用要求,电发火管等元器件的尺寸间隙设计应在[0.56 mm,3.90 mm]。