火箭橇橇车结构有限元计算对比分析

2021-10-15闫华东周学文王宝林

闫华东,周学文,王宝林,李 辉

(中国兵器工业试验测试研究院, 陕西 华阴 714200)

1 引言

随着航空航天技术和武器系统的飞速发展,对航天器发射与在轨动态飞行、武器系统部件高速飞行的试验测试要求不断提高[1]。由于普通飞行试验对数据采集系统的要求高,并且试验过程不易控制,因此亟需发展适用于航天器、武器系统部件等高速飞行的地面模拟试验方法。目前,常用的地面试验手段主要有风洞试验和火箭橇试验2种[2-3]。风洞试验主要用于航天器、武器研制初期组件的设计方案或原理层级验证,该试验手段难以满足动态性能测试要求。火箭橇试验主要用于航天器、武器装备在高速飞行环境下大过载适应性、可靠性、精确性及稳定性研究。与风洞试验相比,火箭橇试验具有对被试件进行全尺寸动态特性测试及多次重复测试等优势,可以最逼真地在地面模拟出航天器、武器等的真实飞行环境[4-6]。

目前,火箭橇承担了多种试验任务,例如预定速度和环境条件下航天器的气动力试验研究,航天器材料和结构特性的测定试验,导弹战斗部与静止目标的碰撞试验,冲压发动机的点火和工作性能研究等[7-9]。随着高速航天器、武器的发展,需要进行更多复杂工况下的火箭橇试验,因此需要设计各种形式的橇车结构。橇车在飞行过程中不仅要承受自身重力,而且还要承受火箭发动机推力、气动力、摩擦力等作用力,其外界激励十分复杂[10]。因此,为了保证橇车的运行安全,满足试验要求,必须对橇车进行结构设计分析。

合理的橇车结构不仅应具有足够的强度,还应降低车体振动对试验测试数据的影响。为了保证橇车在各载荷作用下正常完成在轨滑行,需要确定结构的固有频率、振型及安全可靠性。以1.5Ma超声速双轨火箭橇试验的橇车为研究对象,分别基于ANSYS和ABAQUS 2个有限元软件对橇车的模态和强度进行对比分析,并总结了2个软件在前处理、求解和后处理阶段存在的差异性。本文的目的是为了指导设计者更好地利用软件对橇车的结构进行设计分析,该研究具有重要的工程应用价值。

2 橇车结构及有限元模型

2.1 橇车结构

以某超声速双轨火箭橇试验的橇车为研究对象,对其模态和强度进行分析,实体模型如图1所示。该橇车为一级推进结构,被试品和火箭发动机集成于同一个结构上,通过滑靴与高精度滑轨相连。同时点燃6枚火箭发动机,为橇车的运行提供动力,使橇车的最大运行速度达到510 m/s。

图1 双轨橇车的实体模型图Fig.1 The model of double-track rocket sled car

橇车底盘是由Q345矩管焊接而成,立柱材料选为BS700,产品卡环为铝合金,发动机卡环为20钢,滑靴是由45钢锻件线切割而成。橇车不同部位选用不同的材料,不仅能够有效降低生产成本,而且可以减轻橇车质量,保证橇车受力的合理性。

2.2 有限元模型

基于Solidworks软件建立橇车、发动机、被试品的零件图,并按装配关系组合,得到结构的实体模型(图1)。将实体模型分别导入ANSYS和ABAQUS有限元软件中进行材料属性定义、网格划分、边界条件施加等。ANSYS有限元模型与ABAQUS有限元模型都采用相同的弹塑性材料本构模型,并确保所施加的边界条件一致。在ANSYS和ABAQUS软件中均对有限元模型进行自由单元划分,单元统计信息见表1。

表1 橇车有限元模型的单元信息统计

3 有限元分析

3.1 模态分析

3.1.1分析理论

模态是结构系统的固有振动特性,它是结构设计中的一个重要参数[11]。对橇车进行结构分析时一般需要进行模态计算,以验证该结构的合理性[12]。如果结构存在问题,应该对其采取主动性控制措施。橇车在轨滑行过程中受发动机推力、气动力、摩擦力等多种外部载荷共同作用,承力系统复杂。

橇车的运动微分方程为[13]:

(1)

假设结构没有外力作用并忽略阻尼C的影响,式(1)变为:

(2)

求解式(2)得:

U=Φeiωt

(3)

式(2)中:Φ为振型特征向量;ω为固有频率(rad/s)。

将式(3)代入式(2),得:

(K-ω2M)Φ=0

(4)

由于式(4)存在非零解,因此

|K-ω2M|=0

(5)

由式(5)可以得到橇车的各阶模态频率ωi(i=1,2,…,n)和相应振型Φi(i=1,2,…,n)。

3.1.2计算结果

橇车的模态分为自由模态和约束模态。自由模态是结构的固有属性,与外部载荷没有关系。橇车的自由模态是由其材料和结构决定的。橇车的约束模态是指其在轨滑行过程中的振动频率特性。本文计算了橇车的约束模态,按照试验时的实际工作状态对橇车进行约束。在理想轨道条件下,可以认为橇车滑靴顶部和轨道顶面一直处于接触状态。因此,求解橇车的约束模态时需将滑靴顶面的全部自由度进行约束。基于ANSYS计算橇车模态时采用了Block Lanczos法,在ABAQUS中计算橇车模态时选取了Lanczos法[14-15]。

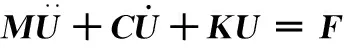

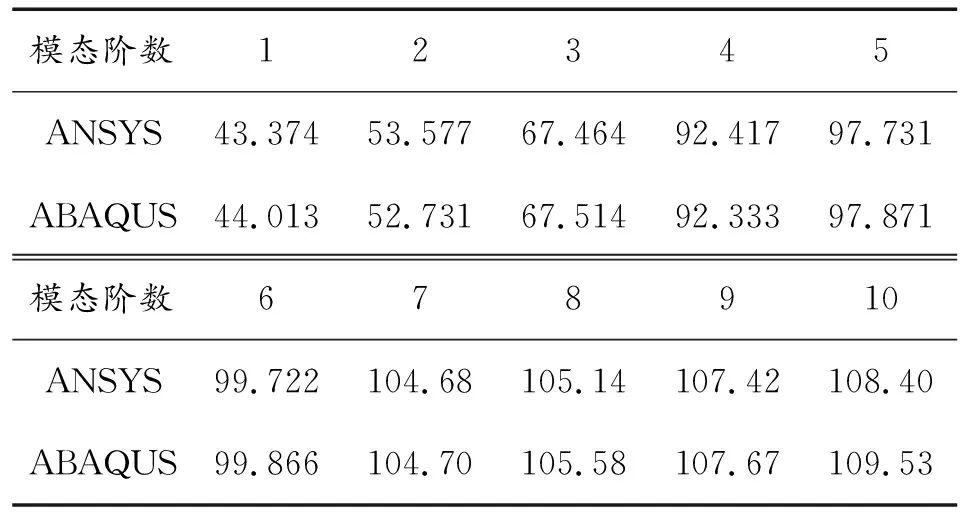

基于ANSYS和ABAQUS计算得到的橇车前10阶频率如表2所示。分析表2可知,基于2个软件计算的橇车前10阶振动频率中,2阶振动频率的计算结果偏差最大,但偏差值仅为1.58%。图2给出了橇车的1阶振型图,图3给出了橇车的6阶振型图。由图2和图3可以看出,基于ABAQUS和ANSYS模拟得到的橇车振型近似相等。因此,基于2个有限元软件对橇车进行模态分析具有较好的一致性。

表2 橇车振动频率 Hz

图2 橇车结构的1阶振型图Fig.2 1st mode diagram of the rocket sled car

图3 橇车结构的6阶振型图Fig.3 Sixth mode diagram of the rocket sled car

3.2 强度分析

3.2.1工况

针对试验过程中的几个特殊工况,对橇车进行强度分析。根据橇车在轨滑行过程中的实际情况,取初始时刻和最大速度时刻进行计算。初始时刻和最大速度时刻的边界条件如表3所示。在所计算工况下,橇车各部件的von Mises应力不得大于橇车该部位所用材料的屈服应力。

表3 不同工况下的边界条件

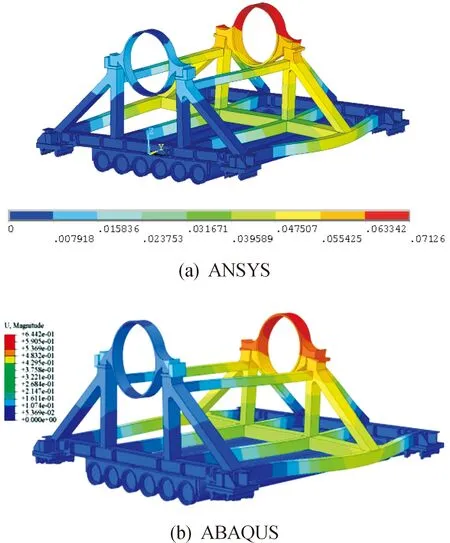

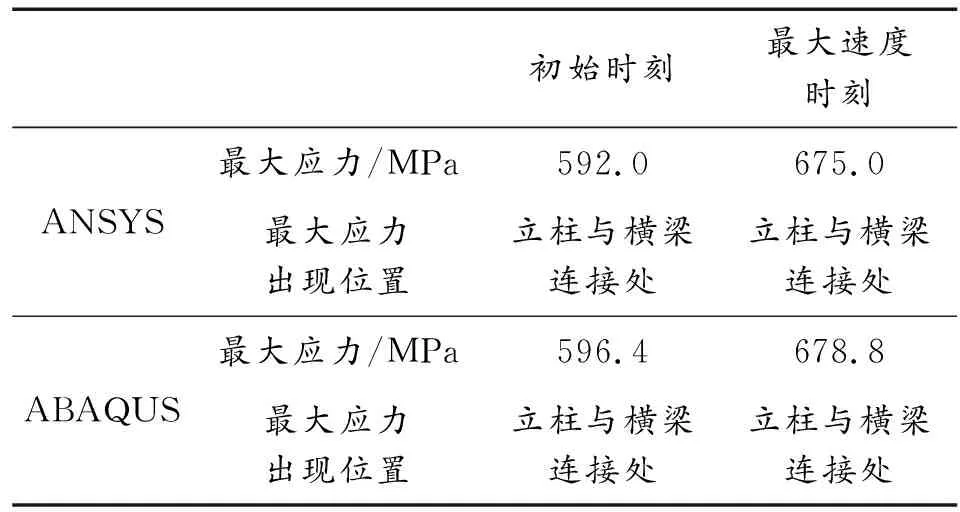

3.2.2计算结果

通过仿真计算结果可知初始时刻和最大速度时刻橇车对应的最大等效应力水平及作用位置。图4给出了初始时刻橇车的等效应力分布情况,图5给出了最大速度时刻橇车的等效应力分布情况。初始时刻和最大速度时刻橇车的强度计算结果见表4。

表4 橇车的强度计算结果Table 4 Strength calculation results of the rocket sled car

从图4和图5可以看出,基于ANSYS和ABAQUS有限元软件计算得到的橇车等效应力具有相似的分布。但是,利用ABAQUS计算得到的橇车最大von Mises应力,略高于利用ANSYS计算得到的最大von Mises应力,这可能是由2个有限元软件中使用的积分算法不同而引起的。

图4 初始时刻橇车的等效应力分布图Fig.4 The equivalent stress distribution diagram of the rocket sled car at the initial moment

图5 最大速度时刻橇车的等效应力分布图Fig.5 The equivalent stress distribution diagram of the rocket sled car at the maximum speed moment

初始时刻和最大速度时刻橇车上的最大von Mises应力均发生在橇车后立柱与底盘横梁连接处。初始时刻该位置处利用ANSYS计算得到的等效应力为592.0 MPa,利用ABAQUS计算得到的等效应力为596.4 MPa;最大速度时刻该位置处利用ANSYS计算得到的等效应力为675.0 MPa,利用ABAQUS计算得到的等效应力为678.8 MPa。立柱和底盘横梁通过施焊连接,按照焊接中的等强原则,焊缝的强度向强度较弱的母材等效。后立柱的材料为BS700,该材料的屈服强度为700 MPa,底盘横梁的材料为Q345,该材料的屈服强度为345 MPa。因此,橇车后立柱与底盘横梁连接处焊缝的屈服应力为345 MPa。由上述分析可知,后立柱与底盘横梁连接处的等效应力超过了材料的屈服应力。该位置产生应力集中现象,主要是因为结构设计不合理,应在后立柱与底盘横梁连接处设置加强筋。橇车其余位置的等效应力均小于相应材料的屈服应力,强度满足要求。

3.3 软件对比分析

基于ANSYS和ABAQUS 2个软件对橇车进行模态、强度分析时,在前处理、求解和后处理阶段均存在一些不同,需要引起人们的注意。

1) ABAQUS采用计算机辅助设计(CAD)方式建模,具有可视化视窗系统,因此该软件的人机交互特性更良好。并且在ABAQUS中具有强大的模型管理和载荷管理手段,可以为多任务、多工况下橇车的结构设计分析提供方便。

2) 橇车实体模型导入ANSYS和ABAQUS后并不是一个整体而是独立的Part,对橇车进行仿真分析时必须先将各Part按照实际的位置关系进行耦合。ANSYS中是将Part进行Glue操作,ABAQUS中是对Part执行Tie命令。ANSYS中的Glue命令对模型精度的要求远高于ABAQUS中的Tie命令。因此,基于ANSYS分析时需要花费大量的时间精力对实体模型进行精细修改。

3) 在ANSYS中,模态的提取方法主要有Block Lanczos法、PCG Lanczos法、Unsymmetric法、Damped法、QR Damped法和Supernode法。在ABAQUS中,主要有Lanczos、Subspace、和AMS等3种模态求解器。应根据所求解结构的特点,综合考虑每种求解方法的优缺点后再决定采用何种求解方法。

4) 在ANSYS后处理器中查看橇车振型必须先将橇车振型扩展,即将振型写入结果文件。ABAQUS软件中不存在振型扩展问题。

5) 基于ANSYS和ABAQUS有限元软件对橇车进行强度计算时,发动机推力、橇车气动力、产品气动力的施加形式不同。在ANSYS中施加是节点力,在ABAQUS中施加的是面力。

6) ANSYS和ABAQUS中过载的施加形式不同。ANSYS中将过载按惯性力处理,而ABAQUS中是按重力施加。由于重力的方向与惯性力的方向相反,因此根据所选用的软件对橇车进行强度计算时应注意区分过载施加的方向。

4 结论

1) ABAQUS的前处理优于ANSYS,并且ABAQUS的强大模型管理和载荷管理手段更适用于多任务、多工况的火箭橇橇车结构设计。

2) 基于ANSYS与ABAQUS对橇车进行结构设计时应注意过载方向。ANSYS中将过载按惯性力处理,ABAQUS中按重力施加。

3) 虽然基于ANSYS和ABAQUS 2个软件对橇车进行结构分析时,在前处理、求解和后处理阶段均存在一定差异,但2个软件分析结果一致性较好。