特种车辆快速展开系统的并行工作规划与仿真

2021-10-15周伯俊于传强姜晓明

周伯俊,于传强,刘 建,姜晓明,柯 冰

(1.火箭军工程大学, 西安 710025; 2. 91049部队, 山东 青岛 266000;3.火箭军装备部, 北京 100085)

1 引言

车辆调平是通过安装在车体上的4个支腿快速伸出着地实现,其目的是给后续作业提供一个水平基准和刚性支撑,保证作业的精度和稳定性[1-4]。负载起竖是通过铰接安装在车体和负载上的液压缸的伸出,将负载由近似水平状态支撑至垂直状态[5]。并且在起竖到位后负载保证一定的垂直精度[6]。目前,特种车辆的展开作业普遍采用串行工作的方案,车辆完成调平后,再进行负载起竖作业,为缩短该方案的车辆展开时间,许多学者分别围绕调平和起竖两个过程,开展了大量卓有成效的研究工作[7-9]。随着形势变化,对特种车辆展开作业的要求也发生变化,主要体现在两点:一是对展开时间的要求更加苛刻,展开时间从之前的几分钟缩短到几十秒,并行工作就变成了需要考虑的问题;二是对展开的精度要求降低了。基于以上变化,本文提出车辆调平与负载起竖并行工作的特种车辆展开方案,将调平与起竖两个过程重新进行规划,在车辆调平的同时,负载就开始起竖,以达到进一步缩短车辆展开时间的目的。为保证调平精度,调平支腿选用电动缸,调平过程采用基于模糊PID控制的调平策略,通过改进调平策略进一步保证车辆的调平精度不受并行工作的影响。为保持车辆展开过程的稳定性,在调平过程进入平稳伸长阶段时进行起竖,通过建立数学模型对支腿载荷与起竖油缸载荷进行仿真计算,分析并行工作对车辆稳定性的影响,以验证调平过程与起竖过程并行工作的可行性。

2 调平与起竖过程运动规划

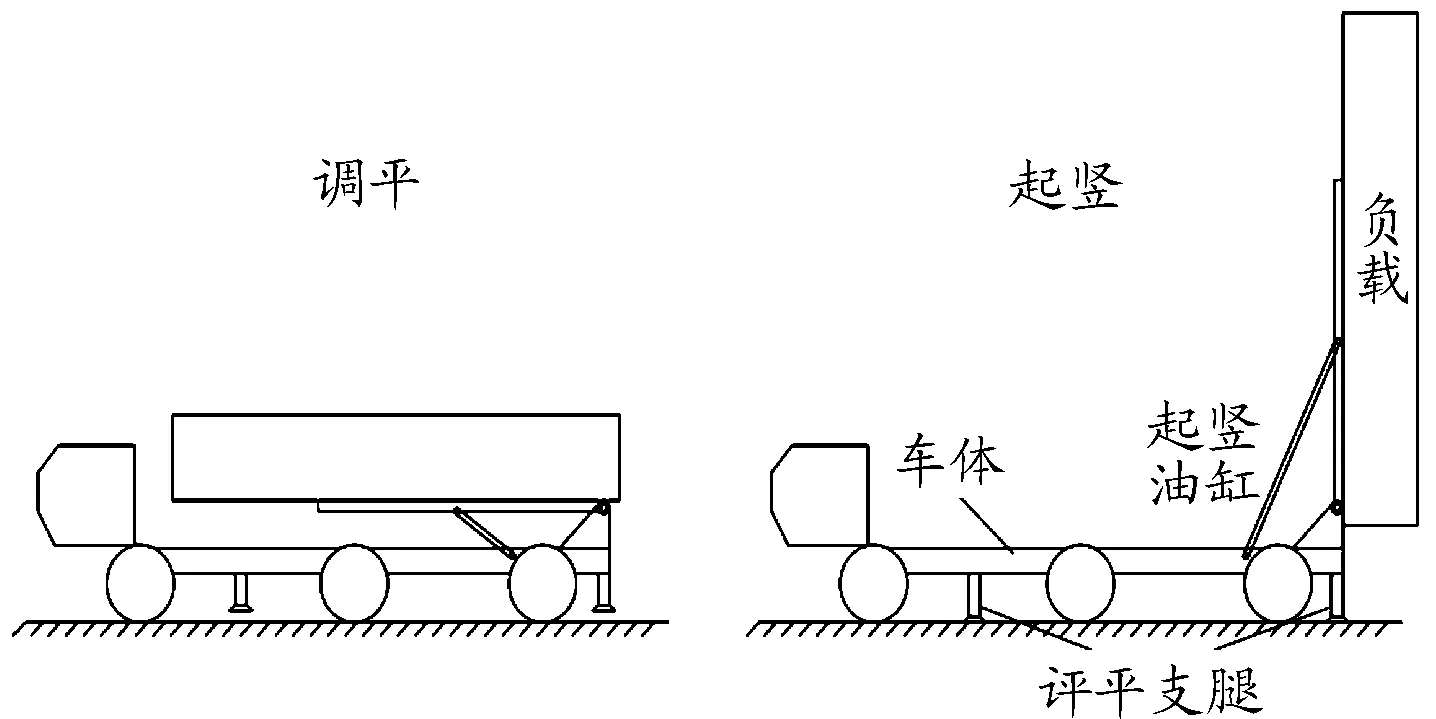

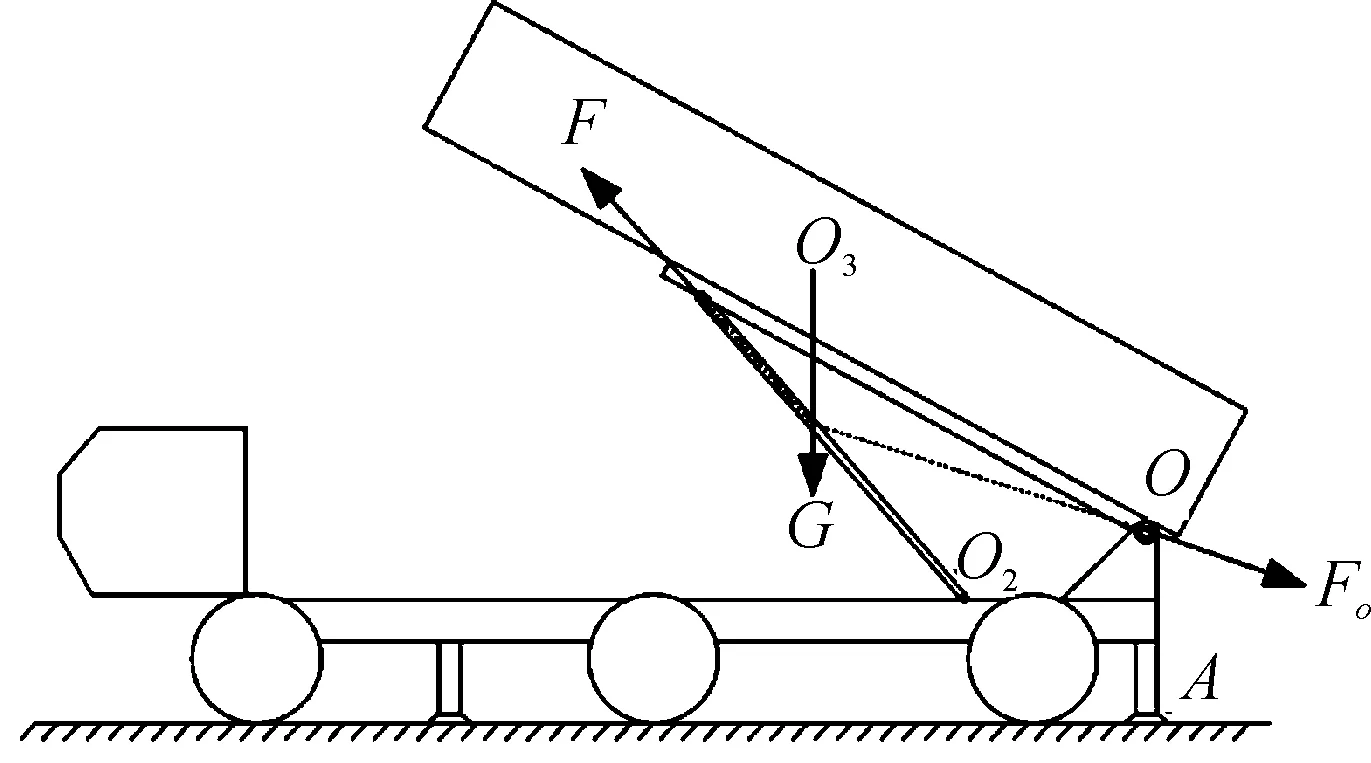

该型特种车辆结构组成如图1所示,主要由车体、调平支腿、起竖油缸、负载等部分组成。负载与特种车辆及起竖油缸通过铰链相连接,负载可绕车辆尾部支点旋转。

图1 某型特种车辆示意图Fig.1 Schematic diagram of a certain type of special vehicle

2.1 调平过程

本文所采取的调平方案分为2个阶段,调平过程如图2所示。图2中的1、2、3、4分别表示4个调平支腿的位置,矩形方框表示两个调平阶段结束时支腿到达的位置。

图2 调平过程示意图Fig.2 Schematic diagram of the leveling process

第一阶段采用三点逐高调平法。传统三点逐高调平法为保持最高点不动,其余3个支腿依次伸出到达最高点,该方法所用调平时间较长。本文对此进行了改进,采用3个支腿同时伸出的三点逐高调平法策略,具体步骤如下:依然保持“最高点”不动,根据角度传感器实时检测到的车体倾角值,计算出其余3个支腿到最高点的位置差,再将此位置差值作为各支腿模糊PID控制器的控制信号,并将控制信号与当前实际位移值比较得出误差e,模糊PID控制器再通过误差e计算出控制各支腿上升的距离,使各支腿同时以不同速度与加速度伸到同一高度,平台最终达到水平状态,由于支腿同时伸出,所以缩短了调平时间[10]。

第二阶段采用4条支腿同步伸出策略。实际工作中对特种车辆车体离地距离有一定要求,因此,在调平第一阶段结束后,车体已经处于水平状态,根据当前车体离地距离与要求距离的差值,并将此差值作为模糊PID控制器的控制信号,控制4条支腿等速与等加速度同步伸出,以保持水平状态不发生变化。传统调平策略在此阶段采用4条支腿匀速伸出,本文为避免调平结束时由于支腿速度的突然变化产生剧烈振动,4条支腿匀减速同步伸出,当达到指定位置后,再切断控制信号,支腿锁定,平台位置固定,调平过程结束。

2.2 起竖过程

起竖装置运动图如图3,在起竖油缸作用下绕O点进行旋转运动。

图3 起竖装置运动示意图Fig.3 Sketch of the movement of the erection device

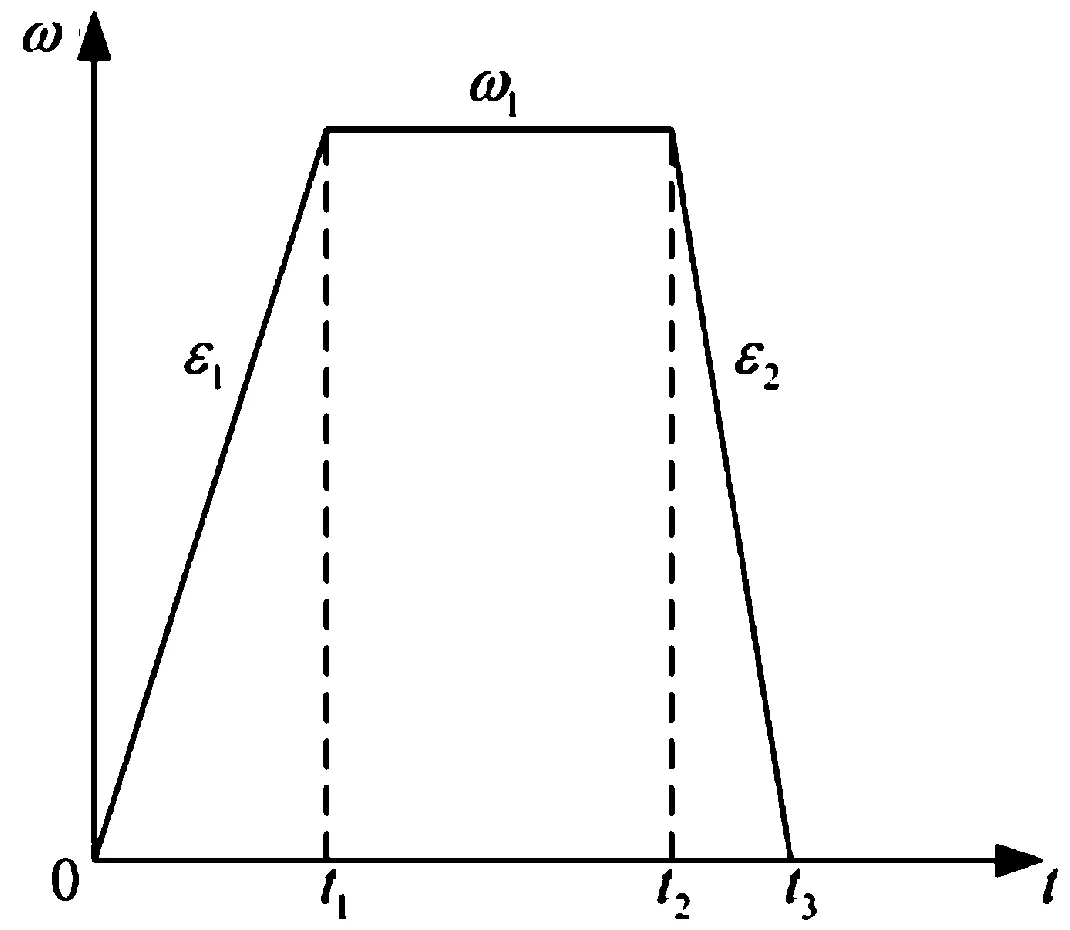

起竖过程为图4所示的“匀加速-匀速-匀减速”的过程,0~t1时段匀加速推进且角加速度为ε1,t1~t2时段匀速推进,t2~t3时段匀减速推进且角加速度为ε2。起竖角度采用如下数学模型[11]:

图4 起竖角速度曲线Fig.4 Erecting process angular velocity curve

(1)

式中:ε1为0~t1时段角加速度;ε2为t2~t时段角加速度;φ1为t1时刻起竖角度;φ2为t2时刻起竖角度;ω1为t1时刻角速度;θ1(t)为t时刻的起竖角度值。

根据实际需求,车辆起竖过程总用时为50 s;在起竖角度到达25°之前匀加速推进且角加速度为ε1,中间段以ω1匀速推进,到达90°前匀减速推进且加速度为2ε1。

由上述条件对式(1)进行求解,可得出:

t1=1 000/51 s≈19.608 s

t2=2 050/51 s≈40.196 s

ε1=2 601/20 000(°)/s2=0.130 05(°)/s2

ω1=51/20 (°)/s=2.55 (°)/s

由求解结果,起竖角度与时间的关系如图5所示。

图5 起竖角度与时间关系曲线Fig.5 Relationship between erection angle and time

2.3 调平与起竖过程规划

为缩短特种车辆的展开时间,采用在车辆进行调平的同时,负载开始起竖的并行工作方案。同时为保证调平的精度与并行工作时车辆的稳定性,在调平过程进入第二阶段时再进行起竖的。

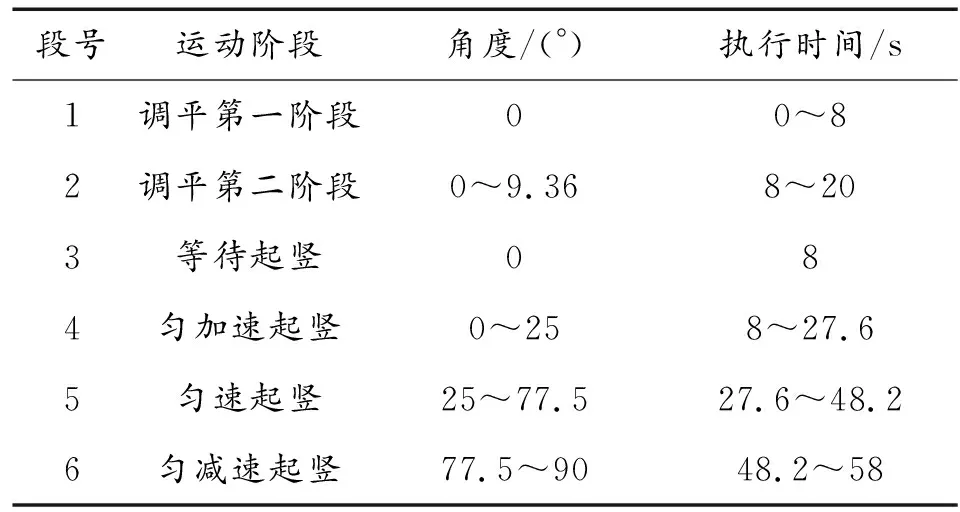

对调平过程与起竖过程采用如下并行工作规划:0~20 s,调平阶段;0~8 s,调平第一阶段;8~20 s,调平进入第二阶段的同时开始起竖;第20 s,调平第二阶段结束;第58 s,起竖完成。具体过程如表1所示。

表1 调平与起竖运动规划

3 特种车辆受力分析

3.1 特种车辆主要参数

某型特种车辆起竖机构如图6所示,具体参数如下:负载长度L0=14 m;旋转支点O到起竖油缸下支点O2的水平距离为L1=7.500 m;旋转支点O到起竖油缸下支点O2的竖直距离为L2=1.080 m;旋转支点O到起竖油缸上支点O1沿负载方向的距离为L3=10.100 m;负载质心O3沿垂直于负载方向距旋转支点O的距离为L4=1.500 m;负载质心O3沿负载方向距旋转支点O的距离为L5=5.500 m;负载质量m=60 000 kg。

图6 起竖机构尺寸示意图Fig.6 Schematic diagram of the size of the erection mechanism

某型特种车辆车体如图7所示,具体参数如下:前后调平支腿的距离L9=13 m;左右调平支腿的距离L10=3.5 m;车体重心O4距后侧支腿距离L11=9 m;进入调平第二阶段,调平支腿长度s=1.3~1.5 m;车体质量m1=22 000 kg;重力加速度取g=9.8 m/s2。

图7 车体尺寸示意图Fig.7 Schematic drawing of the car body size

3.2 调平支腿受力分析

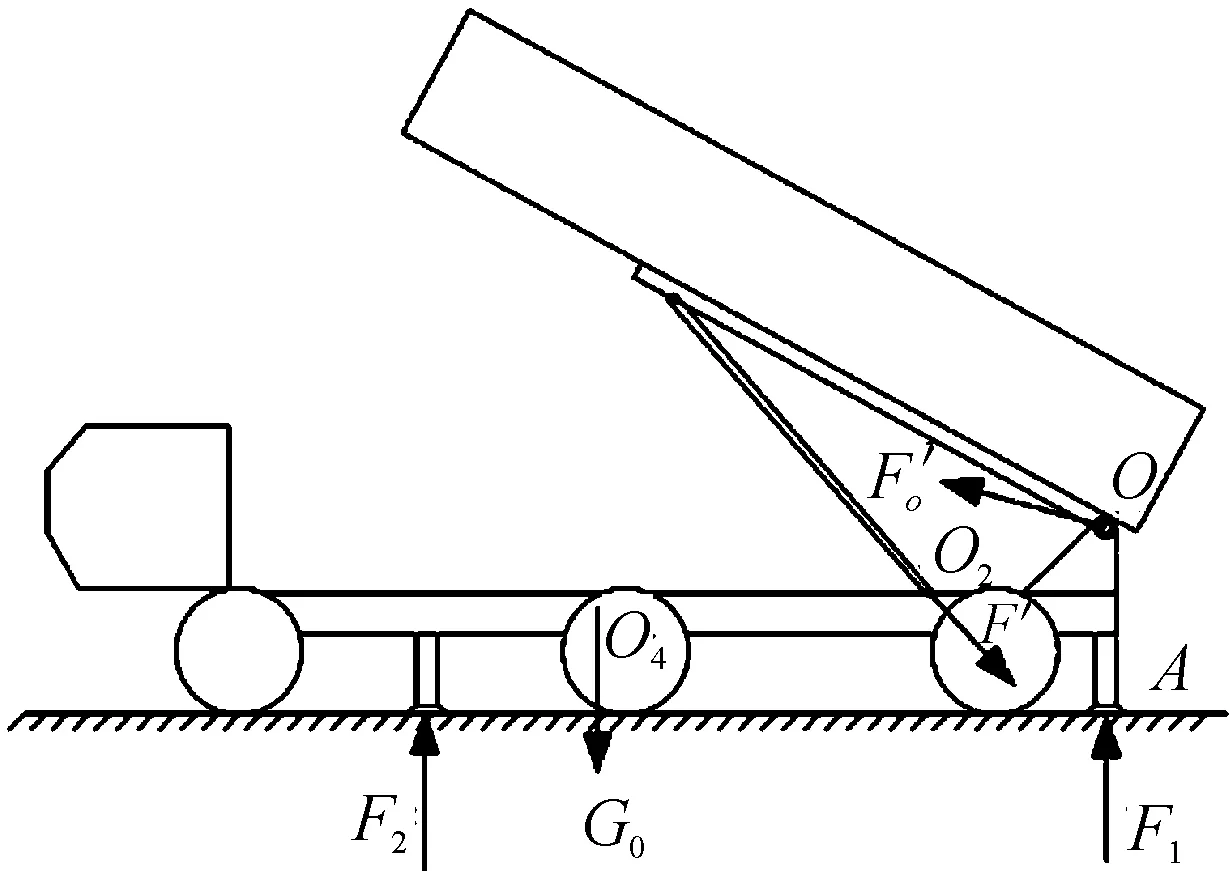

在调平第二阶段,因后支腿受力大于前支腿,所以需重点校核并行工作时后侧支腿的受力情况。车体受力情况如图8所示。

图8 车体受力示意图Fig.8 Schematic diagram of vehicle body force

图8中,F1为A点在竖直方向上的分力,F′为起竖力F在车体上的反作用力,Fo′为负载在O点上受到的反作用力,G0为车体自身质量。

当车体为静止状态时,后侧支腿受到负载与车体的重力所产生的重力矩,约束反力力矩为0,对图8中的A点建立力矩平衡方程,有[12]:

∑MA=0, ∑Fy总=0

由上式可以得出:

(2)

当施加起竖力为F时,起竖力在A点竖直方向分力应为:

(3)

式中,起竖力F为突加载荷,由材料力学可知,其动载荷系数Kd1=2。

又因为支腿在调平第二阶段为匀减速伸出,所以支腿受力F1也为动载荷,其动载荷系数为[13]:

式中,加速度a由调平第二阶段时间与行程求出,调平第二阶段用时12 s,调平支腿行程为0.2 m,可以求出:

a=1/360 m/s2

所以在并行工作中后侧支腿受力为:

F后=Kd1Fy+Kd2F1

(4)

调平结束后的起竖过程中后侧支腿受力为:

F后=Kd1Fy+F1

(5)

3.3 起竖油缸受力

取负载作为研究对象,由三力平衡汇交定理,其受力情况如图9所示。

图9中,F为起竖力,Fo为负载在O点上受力,G为负载质量。

当车体为静止状态时,对图9中的O点建立力矩平衡方程,作用于O点的主动力矩为负载的重力矩与起竖油缸的推力矩,约束反力力矩为0,有∑MO=0。再由图6中起竖结构的几何关系,则有以下方程[14]:

图9 起竖油缸受力示意图Fig.9 Schematic diagram of the force of the vertical oil cylinder

(6)

(7)

(8)

(9)

θ3=θ1+θ2

(10)

(11)

(12)

(13)

(14)

在调平第二阶段,该阶段起竖力为动载荷。根据材料力学,动载荷系数也为Kd2。所以在调平第二阶段,起竖力应为:

(15)

4 调平起竖并行工作仿真分析

4.1 仿真结果

根据前文对调平与起竖过程的规划,采取调平过程进入第二阶段再进行起竖的并行工作方案,该方案与串行工作方案主要在调平第二阶段存在差异,因此,本文主要分析比较在此阶段2种方案受力的差异。

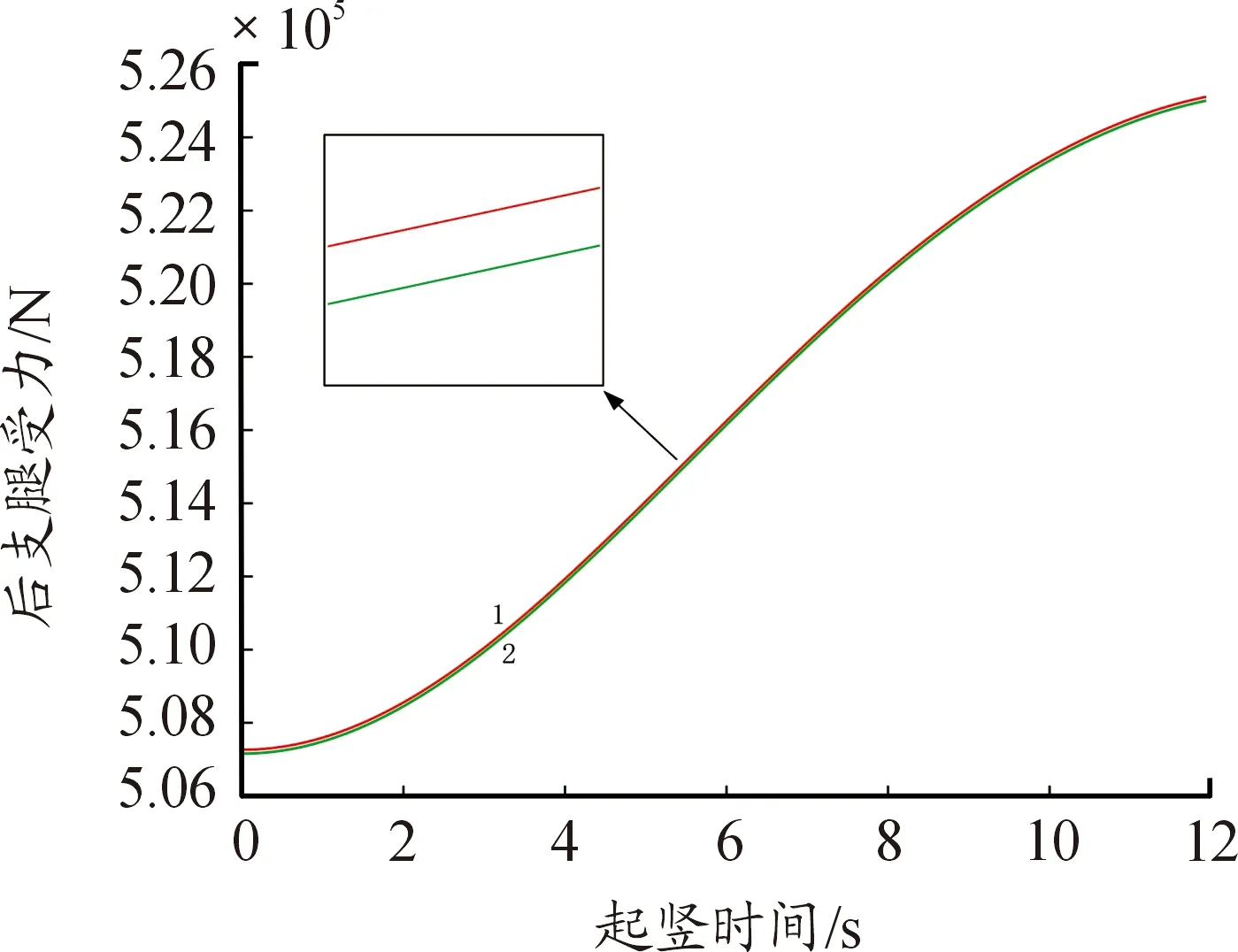

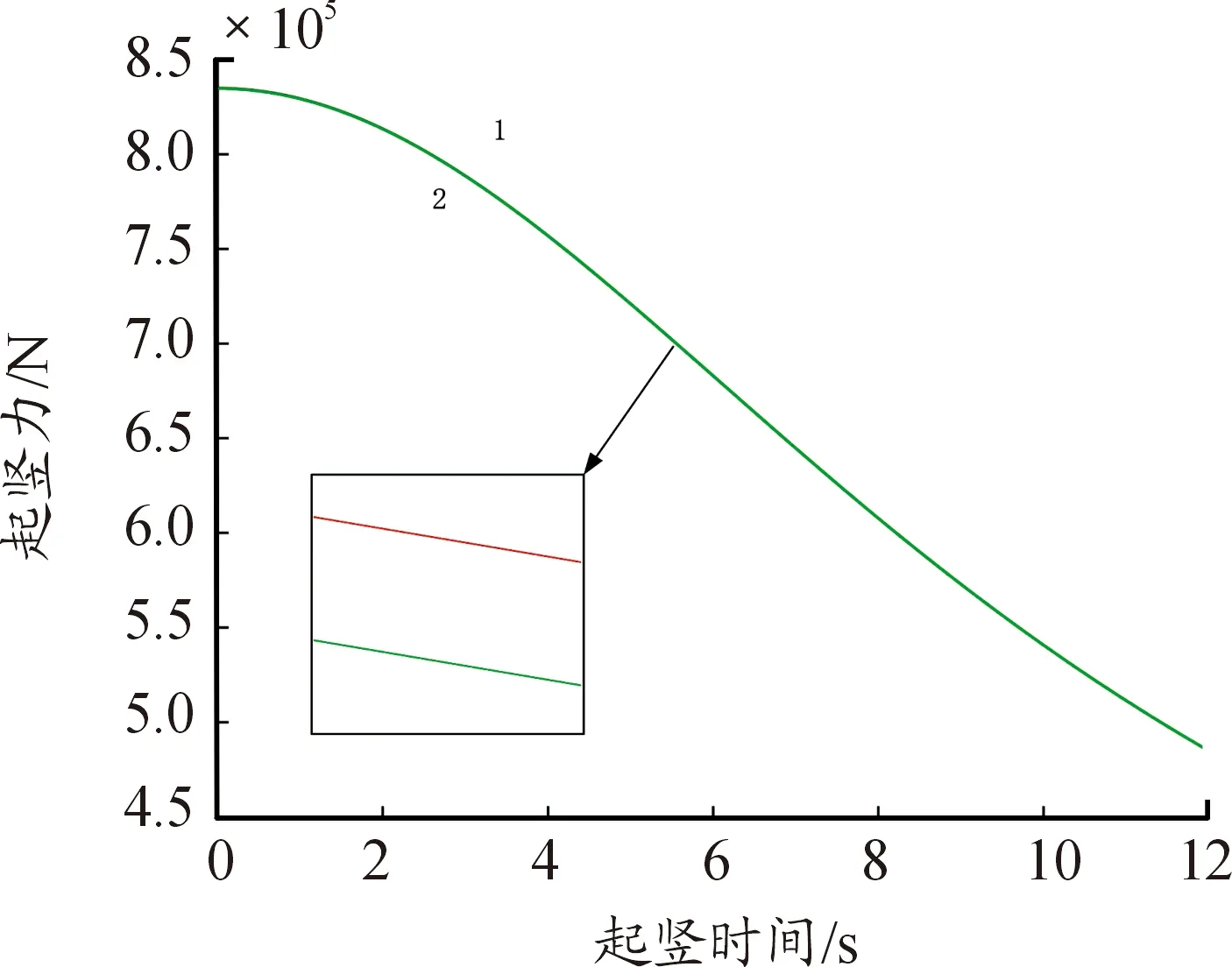

利用Matlab求解方程式(2) ~方程式(15),结果如图10~图11与表2~表3所示。图10与图11中红色曲线1是采用并行工作方案的后侧支腿受力情况,绿色曲线2是采用串行工作方案的后侧支腿受力情况。表2与表3中列出了两种不同运动方案下后侧调平支腿受力与起竖力的最大值和最小值。

表2 2种运动方案下后侧调平支腿受力Table 2 Forces on the rear leveling legs under the two exercise programs

表3 两种运动方案下起竖力

从图10与图11可以看出,在调平第二阶段即并行工作阶段,后侧支腿受力与起竖力均比串行工作时大,因此需要分析并行工作过程中冲击载荷对调平支腿与起竖油缸的影响。

图10 后侧支腿受力与起竖时间之关系曲线Fig.10 The relationship between the force of the rear outrigger and the erection time

图11 起竖力与起竖时间之关系曲线Fig.11 Relationship between erection force and erection time

4.2 并行工作对调平支腿的影响分析

从图10中可以看出,后侧调平支腿所受冲击载荷随着起竖时间增加而增加,2种运动方案下所受冲击载荷在起竖时间为12 s、起竖角度为9.36°时达到最大,此时采用并行工作方案的冲击载荷为 525 132.88 N;采用串行工作方案的冲击载荷为 525 027.17 N。在Matlab中两种运动方案所受冲击载荷的差值,如图12所示。

图12 后侧支腿所受冲击载荷差值与起竖时间之关系曲线Fig.12 The relationship between the impact load difference on the rear leg and the erection time

从图12中可以看出,2种运动方案下后侧调平支腿所受冲击载荷的差值也随着起竖时间增加而增加,最大值为105.71 N。冲击载荷增加幅度较小,对调平支腿的影响可以忽略。

4.3 并行工作对起竖油缸的影响分析

从图11中可以看出,起竖力随着起竖时间增加而减小,2种运动方案下所受冲击载荷在起竖开始阶段达到最大,此时采用并行工作方案的冲击载荷为834 941.33 N;采用串行工作运动方案的冲击载荷为834 704.74 N。在Matlab中计算2种运动方案所受冲击载荷的差值,如图13所示。

图13 起竖力差值与起竖时间之关系曲线Fig.13 Relationship between erection force difference and erection time

从图13中可以看出,起竖力的差值随着起竖时间增加而减小,在起竖开始阶段起竖力差值达到最大,为236.6 N。冲击载荷增加幅度较小,对起竖油缸的影响也可以忽略。

4.4 并行工作对展开时间的影响分析

串行工作展开所需总时间为调平用时与起竖用时相加,总用时为70 s;并行工作方案展开所需总时间由表1知为58 s。所以在采用并行工作方案时,该型特种车辆的展开时间可大大缩短,展开总用时可减少12 s,降低17.14%。

5 结论

1) 在并行工作过程中,后侧支腿与起竖油缸受到的力比串行工作方案大,但增加幅度较小,调平支腿受力增加0.2%,起竖力增加0.3%,满足车辆稳定性要求。

2) 调平与起竖过程的并行工作比串行工作的总用时可减少17.14%。

3) 采用并行工作方案,调平支腿和起竖油缸受力增加不明显的同时,有效减少了该型特种车辆的工作准备时间。

4) 在实际过程中还需要考虑调平误差、车体变形、系统冲击等多种因素对并行工作的影响,对此还有待进一步深入研究。