机床加工过程短期能力评估模型及应用研究

2021-10-14黄祖广关鹏婷薛瑞娟王金江徐浩莉

黄祖广 关鹏婷 薛瑞娟 王金江 徐浩莉

(①国家机床质量检验监督中心,北京 100102;②中国石油大学(北京)机械与储运学院,北京 102249;③武汉重型机床集团有限公司,湖北 武汉 430205)

经过多年发展,我国已形成了颇具规模且相对完整的机床工具产业制造体系,具有一定的综合制造和配套能力,并成功跻身世界机床生产大国之列[1]。伴随着制造业的不断进步,机床作为制造业的母机,已被广泛使用。机床的功能日益增多,用户对机床加工的产品质量要求也日益提高。现代化企业多是大批量的生产,产品的符合性和生产过程的有效性是企业生产管理的两个重要方面[2],而过程能力指数则是评估产品符合性的重要指标。过程能力是指工序处于稳定状态下,在经济及其他条件允许的范围内,工序保证产品质量的能力,是一种广泛应用的产品质量评价工具[3]。

长期能力指数和短期能力指数是过程能力指数的两大类。其中,短期能力指数都是用短期数据来计算的,并且要求过程处于稳定状态[4],主要用于:①过程生产的产品是否被验证与用户的要求相符合。②一个新过程或历经新修改的过程,其实际性能是否被验证与工程参数相符合。进行长期过程能力指数的研究,需要一个过程达到稳定状态,并且短期的要求也能够符合。长期过程能力指数,也称为过程性能指数,是长期过程能力满足技术要求之程度的一种体现[5]。

国内外机床用户在机床验收时除了进行机床性能测试外,还经常要求进行加工过程短期能力评估,即通过加工规定试件对机床的加工性能进行评估,证明机床有能力在规定的置信水平和公差范围内完成特定的加工任务。在机床的验收测试期间,冗长的讨论和适应过程通常是必要的。然而,这会延迟机床交付给客户,并导致大量相关的时间和成本支出。因此迫切需要对机床加工过程的短期能力评估方法进行研究,并确定一套行之有效的评估模型。

本文针对机床验收期间短期能力评估方法缺乏的问题,采用统计过程控制技术,通过分析短期能力评估的要求,提出了一套短期能力评估模型,并运用数控车床加工轴工件的实例来验证该评估模型的有效性,最终得出结论。

1 短期能力评估的要求

短期能力指数是一种指标,是用于表示过程能力的,多被应用于现代企业中。只有过程能力强,生产出的产品才可能会质量好、可靠性高[6]。短期能力指数与长期能力指数的区别在于:

(1)短期能力指数主要是子组间的变差产生,所以数据要分组,也就是说,采值是进行分组,涉及到子组、子组容量和采值频次等;而长期能力指数是整体变差的影响,它不考虑采值的过程,可以连续采值也可以间断采值。

(2)做短期能力评估时,过程要求受控,短期能力指数的评价过程是稳定过程;而长期能力评价过程可以不是稳定的过程。

(3) 短期能力评估的样本容量是30~50;而长期能力评估的样本容量是大于或等于100。

(4) 短期能力指数评价的是单批(几小时或几天),而长期能力指数评价的是多批(几周或几个月)。

根据上述对比分析,可知机床验收时宜采用短期能力评估方法。短期能力反映了稳态下加工过程本身所表现的最佳性能(分布宽度最小)[7]。随着短期能力指数的值的增大,生产出来的产品相对于技术标准的公差范围的离散程度就会减小,从而导致短期能力的提高。反之,若短期能力指数的值减小,生产出来的产品相对公差范围的离散程度就会增大,从而导致短期能力的降低[8]。所以,短期能力的高低可以根据短期能力指数的大小来判断。

直接测定法、测定产品法和差错分析法是短期能力测定的常用方法。其中,直接测定法是为了得到相关参数,对过程中使用的设备装置等的某些特征直接进行测定的一种方法[9]。例如定期检查机床的精度。测定产品法是通过测量工序生产出的产品,并根据其变化情况来计算和分析过程能力,例如,对产品质量特性值的测量,不仅能够得到产品本身的质量情况,也能反映工序质量的变化,并且可以通过产品质量来推测工序质量[10]。差错分析法是通过分析操作及管理上的差错来判断过程能力是否充足,例如,对操作工的能力等“软件”的测定,往往难于用仪器仪表来测定,但可通过对所有差错的类型、数量的分析来推测过程能力是否充足[11]。

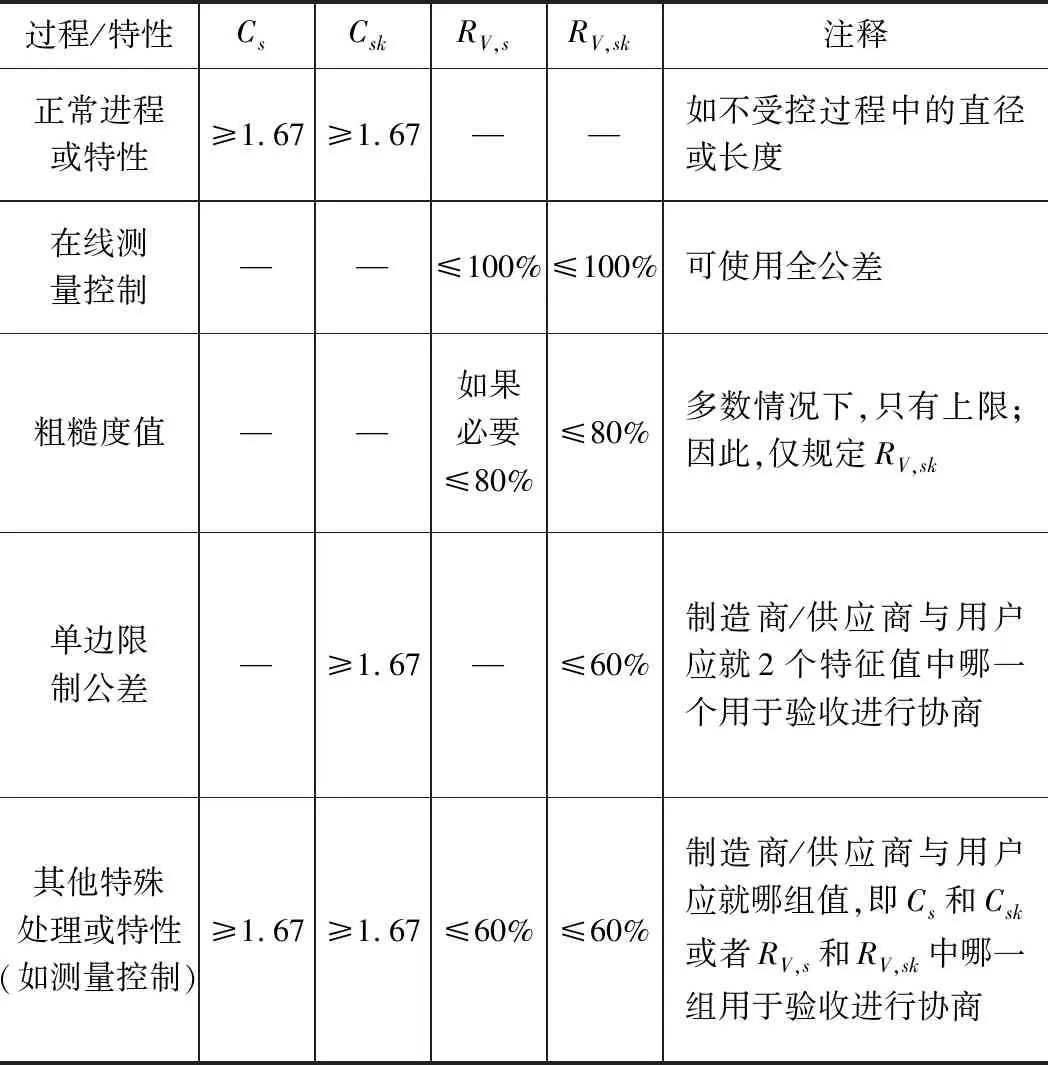

由于本文是针对机床验收时所进行的短期能力评估,因此,选择测定产品法作为短期能力评估的方法。在开始测试和评估过程之前,供应商与用户应就测试计划达成必要的协议,包括准备测量和分析的试件特性、程序、测试条件以及特性值。由于验收试验的目的是证明短期能力而不是长期能力,会受到其他因素影响,因此应确保带有余量的毛坯件有确定的统一质量,其材料特性和成分不应随着批量的改变而改变。从经济和质量两方面的要求来看,短期能力指数值并非越大越好,而应在1个适当的范围内取值[12],兼顾技术上的可行性和经济上的合理性。根据通用的短期能力指数,本文采用表1所示的限值来评价短期能力。

表1 短期能力参数推荐值

在评估短期过程能力之前,需要将过程调整到稳态。首先,应安排预热程序,以确保短期能力试验是在机床处于热稳定情况下进行的。并将加工过程调整到目标值[13],目标值可以等于双边公差的中间值或单边公差零位限制的零。接着开始零部件的生产,由于任何加工方法和周期的变化都会影响加工并导致实际的加工运行状况失真,因此工件加工应按顺序连续进行,不能中断。

测量结果的精确程度是进行短期性能评估的1个很重要的前提。对于机床的短期能力评估,本文以机床连续加工50个工件作为样本容量,其中5个工件为1个样本组,分为10组进行测量评估。根据工件的特性公差,来选择特定的测量方法、测量设备,以及相应的测量环境来进行测量。确保测量设备和测量工件的温度与测量环境温度一致,避免温度对测量结果的影响。同时,测量设备要有足够高的分辨力,且测量应在不变和重复的条件下进行。

通常情况下,产品质量的特性值服从正态分布,或近似正态分布,所以在正常情况下,测量的数据要求服从正态分布。判断测量结果是否服从正态分布的方法通常有图形验证法,数值验证法和统计检验法。其中,图形验证法比较直观,易于观察出数据分布,因此本文采用频率分布直方图来检验所测数据是否呈正态分布,但是需要注意的是数据的分区,对于小样本数据分区过大或过小画出来的直方图可能都会影响效果,可以通过多次试验几种分区,选择其中较好的分区效果,并根据最终的直方图判断测量数据是否服从正态分布。

在过程质量处于受控状态时的质量特性值,其分布始终保持稳定,不随时间的变化而变化,并且能够与质量规格的要求相符合[14]。反之,当过程质量处于失控状态时的质量特性值,其分布特性不再与质量规格的要求相符合,将会发生变化。因此,只有在过程稳定的情况下,进行加工生产工件,并且测量结果符合正态分布时,才能进行短期能力的分析评估。

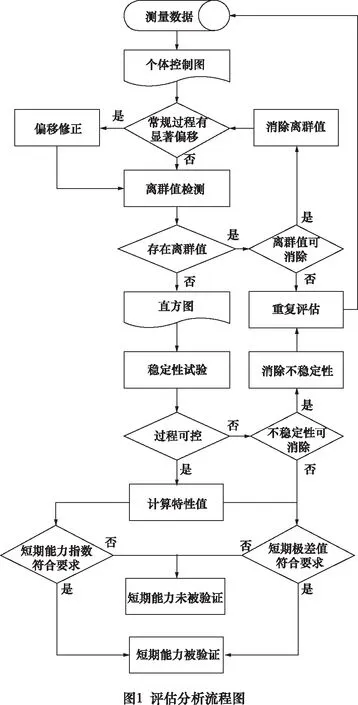

2 评估模型的提出

任何生产过程生产出来的产品,其质量呈现出一定的分散性。当产品的过程能力越强时,产品的质量特性值的分散程度就会越低;反之,当产品的过程能力越弱时,产品的质量特性值的分散程度就会越高[15]。在进行短期能力评估时,不仅要计算短期能力指数,还要分析过程的偏移、离群值、稳定性等。短期能力主要分析流程如图1所示,测量系统短期能力验证是对短期能力进行有效评估的先决条件。

2.1 偏移修正

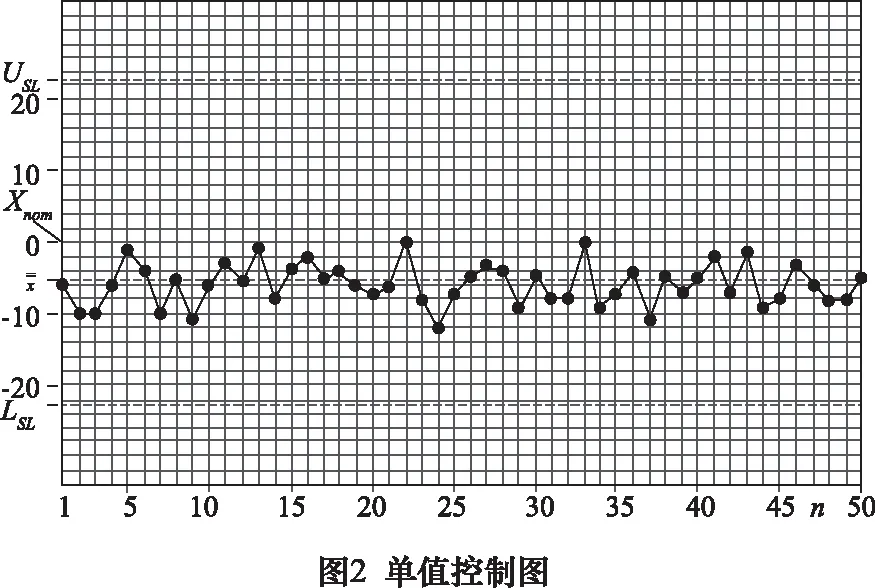

由于外界环境或者其他因素的影响,加工过程中加工的工件,可能会出现一定程度的偏移。在过程能力评估过程中,通常采用单值控制图来判断加工的工件质量是否存在显著偏移。单值控制图是由控制上线(UCL),中心线和控制下线(LCL)构成。依据统计量的不同,单体控制图分为均值图、标准差图、极差图和移动极差图等。由于短期能力指数计算总是使用标准偏差的估计值,因此,在标准偏差计算时由于分组所产生的小偏移可以忽略。然而,如果在偏移很大的情况下,平均值超过了允许的控制范围,那么就需要进行偏移修正,后续的计算就采用偏移修正后的数据。

修正测量数据采用公式(1)和(2):

xi,T=xi-(i-1)·δXtot,W

(1)

式中:xi,T为第i次偏移修正后的测量值;xi为第i次测量值(未偏移修正);δXtot,W为每个工件的总偏移。

其中,δXtot,W的计算公式如下:

(2)

式中:n是测量工件的总数量,δXtot,T是单值控制图用于评估测量数据的总偏移。

2.2 离群值的处理

离群值,也称为逸出值,是指在一组平行测定中,所得到的分析数据中出现的与其他数据相差较远的个别测定值。产生离群值的原因有以下两各方面:

(1)一是总体固有变异的极端表现。这种情况下的数据是真实且正常的,这类离群值与其余观测值属于同一总体,只不过是在某次实验中表现的有些极端。

(2)二是因为试验条件和实验方法存在偶然性,或者是因为观测、记录、计算时产生的失误,所造成的结果。这种情况下的数据是一种非正常的、错误的,这类离群值与其余观测值不属于同一总体。

对离群值的处理有一些统计判断的方法,在GB/T 6379.2-2004和其他参考文献中描述的离群值试验中,都是基于试验结果按高斯正态分布的假设;因此,本方法适用于过程和特性的测量值按正态分布时。如公式(3)和(4)成立,则xmax和/或xmin是离群值:

(3)

(4)

如只有一个离群值存在,可以根据实际情况考虑是排除这个离群值进行运算还是重新进行整个短期能力试验。在有两个或更多离群值的情况下,表明过程已明显处于非控制状态,应找出原因并重复进行短期能力试验。

2.3 过程的稳定性

如前所述,在进行短期能力评估时,要确保加工过程处于稳定状态。因此,要对过程的稳定性进行检测。首先画出直方图,观察测量值的分布。接着用x-s控制图来评估加工过程的稳定性。如该组的平均值和标准偏差在控制范围内(UCL和LCL),例如,全部10个组(j=1~10)都满足公式(5)至(8)所示的条件,该过程应被认为是稳定的(置信水平:1-α=99%;采样数n=5):

(5)

(6)

(7)

(8)

另外,如果平均值和标准偏差超出控制范围,应找出原因并重新进行试验。如果不稳定性无法改善,则不应再进行短期能力指数计算。在此情况下,应考虑到特性有变化的分布函数,在此情况下,只有短期极差值可作为验收标准。

2.4 短期能力指数的计算

在确保过程稳定、不存在显著偏移或进行偏移修正后,并且没有离群值出现的情况下,便可以进行短期能力评估指数的计算,如公式(9)和(10)所示;若过程处于非稳定状态,且不稳定性不能消除的情况下,进行短期极差值的计算,如公式(11)和(12)所示,来进行短期能力评估。

短期能力指数:

(9)

有偏移的短期能力指数:

(10)

短期极差值:

(11)

有偏移的短期极差值:

(12)

经过短期能力指数或短期极差值的计算,并与推荐值进行对比,便可以完成对机床加工过程的短期能力评估,确定机床是否可以验收。

3 实例应用

本文以CK51系列数控单柱立式车床为例,根据本文所提出的短期能力评估模型,对其批量加工时的短期能力进行评估。设备所在环境为空调房间,加工过程中无异常负载,期间温度变化在±3 ℃以内,最大温度梯度为±2 ℃/h。加工材料为CK45,依据相关标准,加工工件的尺寸上限为56.046 mm,尺寸下限为56.000 mm,公差为46 μm。每个工件的加工时间为4.5 min,共加工50个工件,5个为一组,共10组。总加工时间大约为3.75 h。根据上述试验条件进行试验,测量值如表2所示。

表2 试验测量值xi(包含偏移)

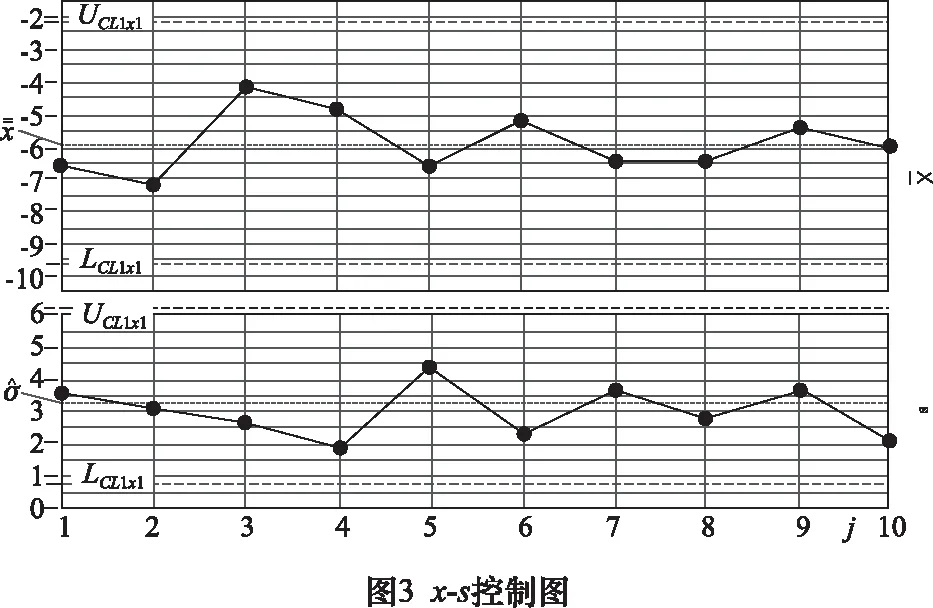

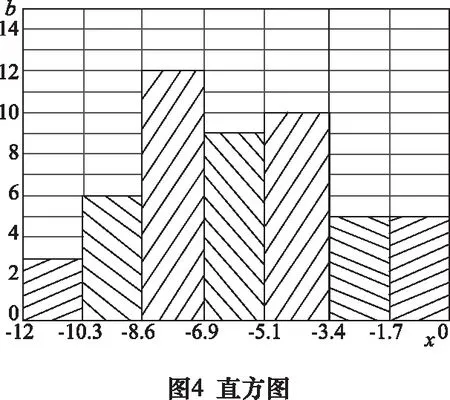

商用统计软件可提供图形显示,单值控制图如图2所示、x-s控制图如图3所示,直方图如图4所示。

图4中横坐标为测量值,纵坐标为频数,50个采样数值共分为7组,组距约为1.714。

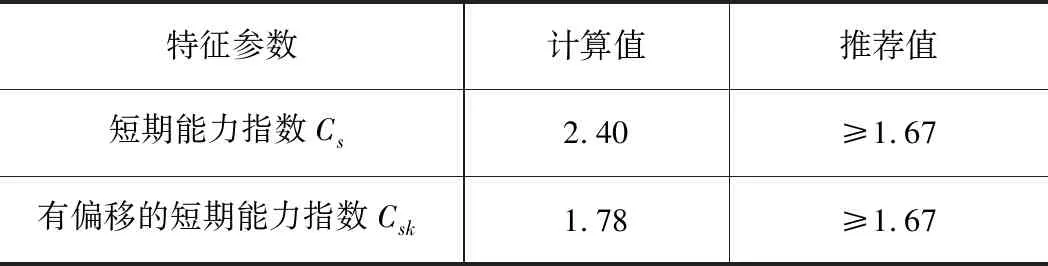

在过程处于稳态情况下,经过相关计算,结合单值控制图、x-s控制图和直方图对加工过程进行短期能力评估,得到短期能力指数计算结果如表3所示。将表3中的计算结果与表1中短期能力参数推荐值进行对比,可知Cs≥Cs,nom与Csk≥Csk,nom均成立,故得出评估结果:该数控机床的短期能力被验证,验收通过。

表3 特性值计算结果

经过上述的试验数据的收集和分析,本文的检验方法、检验指标的合理性得以验证,并且此方法具有较强的适用性、通用性和可操作性。

4 结语

本文针对国内机床加工过程短期能力评估程序缺失的情况,对比分析了过程能力评估的不同方法,概述了短期能力评估的要求,在此基础上,运用统计过程控制技术,提出了一种机床加工过程的短期能力评估模型。并以CK51系列数控单柱立式车床为例,应用本文所提出的短期能力评估模型,对其加工过程的短期能力进行评估,其结果验证了该评估模型具有较强的适用性、通用性和可操作性。对于推动金属切削机床的制造验收技术,使其制造验收水平符合市场需求具有现实意义。