渤海疏松砂岩深穿透解堵新工艺研究及应用*

2021-10-14代磊阳孟祥海符扬洋

高 尚,张 璐,代磊阳,孟祥海,符扬洋

(中海石油(中国)有限公司 天津分公司 渤海石油研究院,天津 300459)

渤海油田是我国最大的海上油田,以高孔高渗疏松砂岩储层为主,通常采用筛管完井进行有效防砂,因此,综合考虑渤海油田作业环境及完井方式,出现储层矛盾地层堵塞等问题,目前渤海油田最重要的油水井增产增注手段为酸化解堵工艺,并取得了显著的作业效果[1,2]。然而对于疏松砂岩油藏,随着油田开发生产进入中后期,油水井堵塞形式越发复杂,堵塞范围也越来越深。试井解释结果显示,部分井堵塞范围超过10m,而常规酸化解堵措施的半径多为2~3m 之内,难以有效解除储层深部堵塞问题,无法满足油田生产的需求。同时,经过多年的开采,储层层间层内非均质性进一步加剧,常规解堵措施无法实现酸液合理分布,使得酸化解堵效果逐年变差[3,4]。为此,本文提出了一种深穿透解堵新工艺,针对海上疏松砂岩油田大段防砂井,可在不动管柱、不破坏原井防砂管柱情况下,实现储层的深部解堵及纵向改造,解决储层矛盾。新工艺现场应用效果显著,具有较好的推广应用价值。

1 深穿透解堵工艺原理

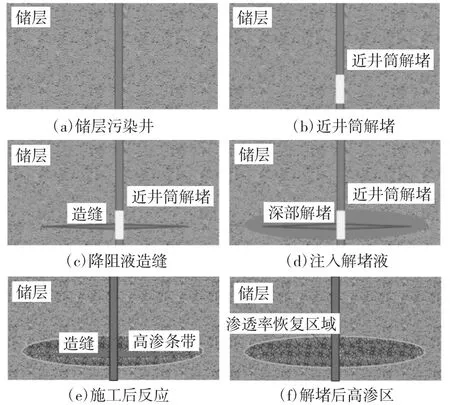

笔者提出的深穿透解堵工艺不仅能解除储层的深部堵塞,同时具有一定的储层挖潜作用,实现纵向上的有效动用。此技术其原理如图1 所示,主要分为3 步:(1)注入解堵液解除筛管附近、井筒周围的堵塞物,达到近井筒解堵的目的,尤其对于注聚区块及有机质沉积严重的区块,部分聚合物及有机质形成的“软”堵塞物截留在筛管及近井筒附近;(2)注入一定粘度的造缝液,提高施工排量,井底憋压,达到起裂地层形成裂缝,沟通深部及纵向储层,为后续解堵液的注入提供有效流入通道;(3)注入高效解堵液体系进入储层深部,关井反应,最终实现储层深部解堵。

图1 储层增压改造工艺原理示意图Fig.1 Schematic diagram of reservoir pressurization process

2 深穿透解堵工艺增产增注模拟研究

深穿透解堵工艺目的是实现深部解堵,从而达到油水井的有效增产增注。而对于渤海疏松砂岩油田此类高渗透储层,地层塑性较强难以实现煤岩、页岩等储层的自支撑,利用高黏度液体造缝穿透污染带并辅以解堵液有效溶解储层堵塞物及储层岩石,以形成具有高渗透性的近井区域,为进一步探索此工艺增产增注的效果及影响因素,笔者选取了渤海油田一口生产井,开展相关的模拟研究,模拟参数均源于目标井实际数据,污染后的数据来自现场试井测试数据。采用Eclipse 软件对深穿透解堵作业后的效果进行讨论分析。根据该井实际堵塞情况建立了单井三维三相数值模拟模型,并利用局部网格加密,得到与实际裂缝宽度相似的解堵模型。此工艺结合“物理+化学”双重手段,实现深部解堵,利用该模型对工艺关键的改造参数进行研究。选取的主要参数见表1。

表1 数值模拟参数取值表Tab.1 Parameter table of numerical simulation

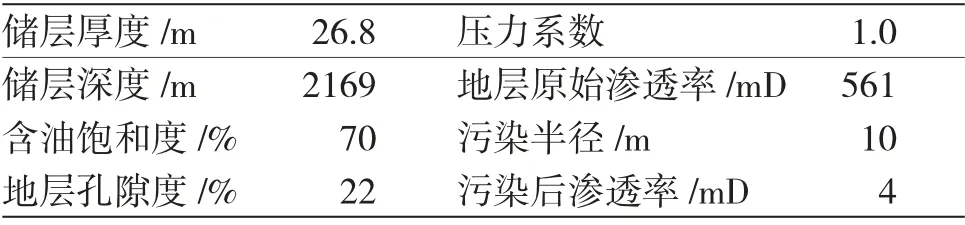

2.1 裂缝半长

深穿透解堵技术的前提在于通过降阻液形成近井区裂缝,为后期解堵液的注入提供有效流入通道,因此,形成的裂缝半长直接影响工艺深部解堵的范围,从而进一步影响工艺改造效果。考虑解堵液的作用,设置裂缝半长在污染带内的储层恢复率为75%,穿透污染带后储层渗透率恢复率为120%,分别设置裂缝半长2、5、10m 进行模拟分析得到不同裂缝半长下,措施后单井日产液量情况,见图2。

图2 不同裂缝半长日产液变化图Fig.2 Variation diagram of daily fluid production of different half-length fractures

模拟结果显示,在污染带内,裂缝半长越长,解堵范围越大,油井日产液量越高,解堵效果越好。当深穿透解堵工艺的裂缝半长为2、5、10m,日产液量分别为95、128、258m3·d-1,产液量提升了2~5 倍。在不穿透污染带的前提下,裂缝半长每增加1m,日产液量增加10~25m3·d-1。而对于突破污染带的裂缝(>10m),当突破污染带后继续增加裂缝半长对产液量提高影响很小,裂缝半长在穿出污染带后的储层渗透率恢复值较原始储层渗透率变化较小,对产量贡献甚微。因此,对于此工艺存在最优造缝长度,即为污染带边缘位置。

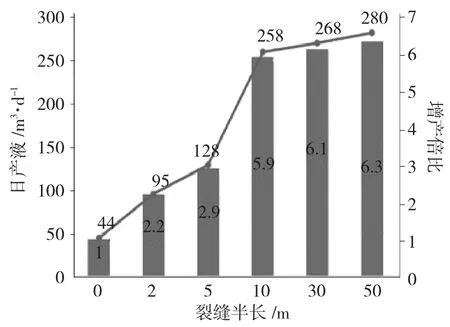

2.2 储层恢复率

储层恢复率是指措施后解堵区域内的渗透率相较于原始储层渗透率的恢复值。在模型中设置造缝的深度与污染半径相等,即为最优造缝长度,设置储层恢复率分别为60%,75%,90%,通过数值模拟模型计算得到不同储层恢复率下工艺措施后单井日产液量变化,见图3。

图3 不同储层恢复率日产液变化图Fig.3 Variation diagram of daily fluid production in different reservoir recovery rates

由图3 可知,不同储层恢复率对油井日产液量影响较大,储层恢复率越大,措施后储层渗透率提高越多,单井日产液量随之增加,解堵效果也就越好。根据数值模拟结果,计算得出不同储层恢复率初期日产液量对比图,当储层恢复率为60%、75%、90%时,日产液量分别为226、258、278m3·d-1,产液量提升5~6 倍。当储层恢复率每增加15%,增液量增加20~30m3·d-1。因此,在设计合理施工规模及参数,实现深部解堵的同时,选择高效解堵液体系也直接影响工艺施工效果。

2.3 解堵液滤失半径

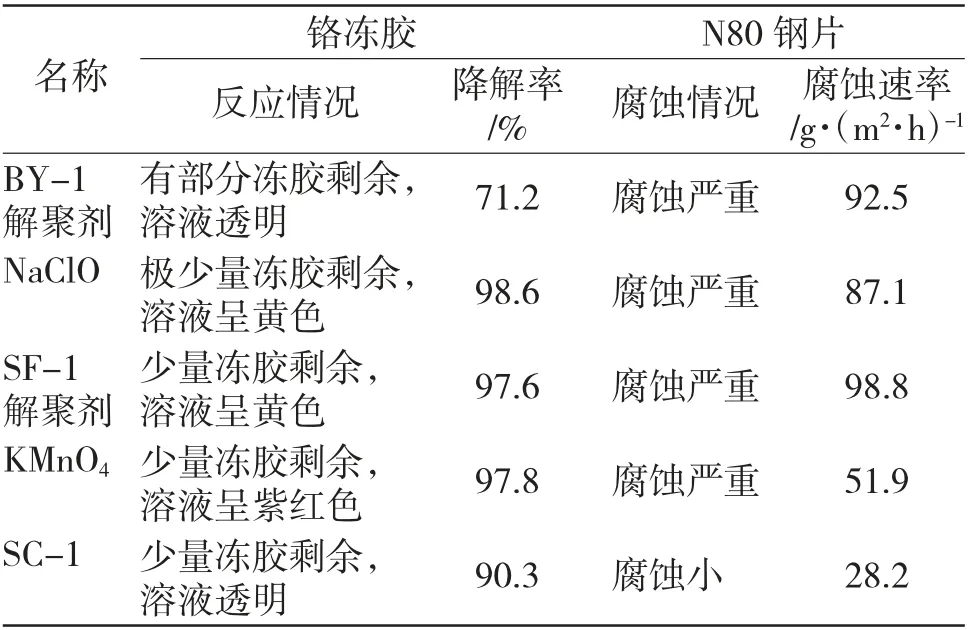

形成液体有效流入通道造缝是前提,后续解堵液是实现无支撑剂注入条件保障储层近井高渗透性的关键,不仅与解堵液的解堵效率相关,同时也与解堵液的作用范围,即解堵液在裂缝壁面的滤失半径相关。本研究解堵液的滤失半径是指解堵液体垂直于前期造缝裂缝的滤失距离。解堵液滤失半径同裂缝长度一样影响着解堵范围,通过解堵液的注入体积推导得出计算静态解堵液滤失半径ra公式,为:

式中 ra:解堵液滤失半径,m;Qin:解堵液体积,m3;Xf:裂缝半长,m;Φ:孔隙度,小数;h:地层厚度,m。

在其他参数恒定的情况下,在模型中设置深穿透解堵工艺的解堵液滤失半径为0.2、0.5、1m,通过模拟得到不同解堵液滤失半径下油井产液量随时间变化,见图4。

图4 不同解堵液滤失半径日产液量变化图Fig.4 Variation diagram of daily fluid production with different fluid loss

由图4 可知,解堵液滤失半径越宽,解堵效果越好,这是因为解堵范围越大,波及体积越大,产液量也就越高。当深穿透解堵工艺的解堵液滤失半径为0.2、0.5、1m,日产液量分别为134、185、258m3·d-1,产液量提升了3~6 倍。解堵液滤失半径每增加0.1m,日产液量提高15~17m3·d-1。

3 深穿透解堵体系研究

深穿透解堵技术为深部造缝与化学解堵相结合的复合解堵技术,工艺需要压开地层形成裂缝,穿透污染带,后续再注入化学解堵剂沿裂缝进入地层深部,达到深部解堵的目的。通过深穿透解堵技术效果影响因素研究,研究表明,造缝长度及解堵有效率均直接影响深穿透解堵的作业效果,根据工艺需求所用造缝体系和解堵体系性能至关重要。

3.1 造缝液体系优选

造缝液体系的主要作用是降滤失和降摩阻,以确保在井口合理注入压力下在储层形成设计有效裂缝。降滤失功能可以通过增加体系粘度来实现,而降摩阻的功能主要通过添加高分子聚合物来实现,为了同时实现两种功能,选用高分子聚合物作为稠化剂,通过稠化剂的增粘、溶解、破胶、残渣、流变等性能评价,优选合适的稠化剂类型和浓度,最终形成两套体系:体系1:0.4%速溶增稠剂+0.2%破乳助排剂+1% KCl;体系2:0.35% HPG+0.2%破乳助排剂+1%KCl。两种体系的粘度均在30mPa·s 左右,能满足降低储层滤失的要求,体系破胶后残渣含量低,对储层污染小,且具备较好的降阻性能,见表2~6。

液体的滤失是受黏度控制的,根据两种体系的静态滤失数据分析,体系1 的滤失系数较小,其黏度高于体系2 的黏度。因此,体系1 的降滤失效果更好,更有利于储层造缝,尤其对于高孔高渗疏松砂岩储层,根据实际储层需求考虑进一步降低滤失,选择黏度更高的交联液体系,从储层伤害、破胶效果、造缝需求等因素考虑,选择弱交联体系以满足高渗储层的工艺需求。

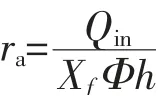

表3 体系破胶性能(60℃mPa·s)Tab.3 Glue breaking performance of the system

体系1(NH4)2S2O8加量超过0.03%后粘度能降到5mPa·s,体系2(NH4)2S2O80.01%~0.05%均能降到5mPa·s 以下,并且随着破胶时间延长,破胶液粘度不断降低,实验表明,两类体系均具有良好的破胶性能,破胶较为彻底对储层伤害小。

表4 体系破胶后残渣含量Tab.4 Glue breaking performance of the system

体系1 残渣含量为65mg·L-1,体系2 残渣含量为99mg·L-1,均远低于行业标准的要求(≤600mg·L-1)。两类体系残渣含量低、储层伤害小,能满足现场作业需求。

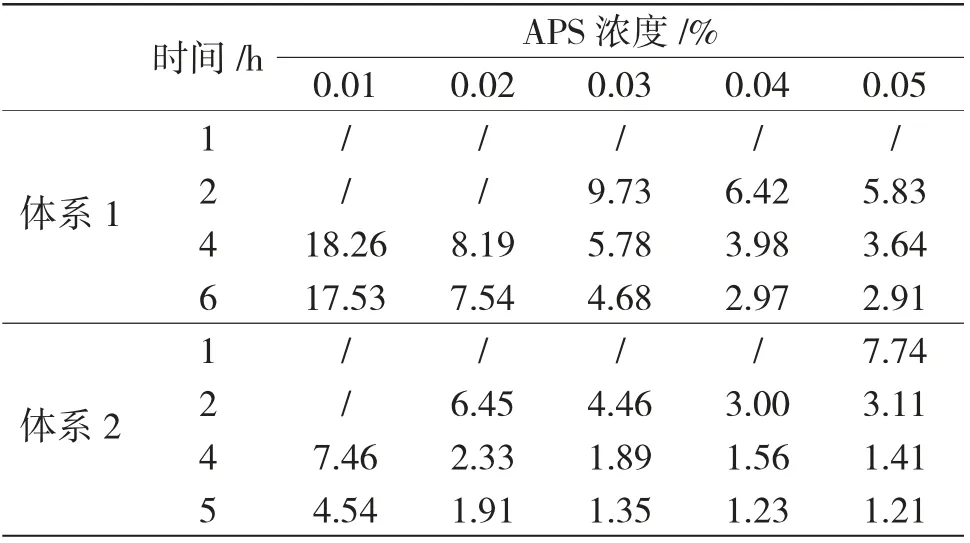

表5 体系降阻率Tab.5 System drag reduction rate

高压作业不仅存在一定的安全隐患,同时对设备及管柱的耐压等级也存在要求,选择降阻液体系具有重要的工程作业意义,尤其对于海上油田。两类体系当排量达到3m3·min-1时,降阻率均达到50%以上,具有良好的降阻效果,能够满足现场作业的需求。一定黏度的聚合物溶液在管道中流动时,可有效减少湍流的产生,能够有效降低溶液与管道的摩擦作用,从而达到良好的降阻效果。

3.2 解堵液体系优选

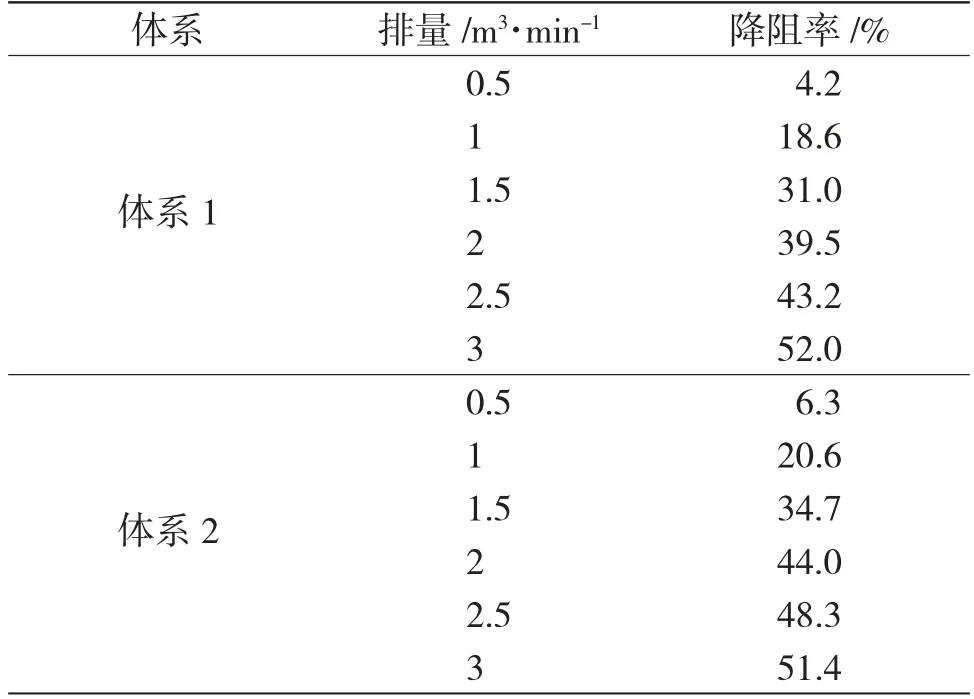

解堵液体系根据目标储层污染类型进行选择,针对不同储层堵塞物选择合适的解堵液体系,常规污染类型主要包括:无机垢堵塞、有机质堵塞、聚合物堵塞,根据不同的污染类型对应选择酸液、有机溶剂及氧化解堵液。经过多年开发生产,储层堵塞往往是复合污染,选择解堵液体系时通常以主要堵塞为主。以渤海油田某生产井为例,以聚合物堵塞为主,因此,针对此类污染储层主要选择氧化解堵液体系。选择浓度均为2%的常用氧化剂(自研BY-1 解聚剂、NaClO、自研SF-1 解聚剂、KMnO4、自研SC-1 解聚剂)与铬冻胶反应,通过对交联聚合物的降解作用以判断解堵剂的氧化降解能力。

表6 解堵体系优选Tab.6 Blocking system optimization

在60℃条件下,反应24h 后,铬冻胶的量变少,但NaClO 及SF-1 解聚剂能使得铬冻胶几乎完全消失,但所选的常用氧化解堵剂具有强烈的腐蚀性,对目前常用N80 油管腐蚀性强,这些氧化性物质水溶液在注入地下时,都存在腐蚀配注池,注入泵及油管的潜在危险,不宜直接用为聚合物堵塞井的解堵物质。同时,NaClO 稳定性差,KMnO4在水溶液中易变质。综合分析SC-1 解堵剂对铬冻胶的降解率超过90%,且腐蚀性小,能够满足现场作业的需求。SC-1 是一种活性氧含量高、稳定好、无毒无公害、易于储存运输的氧化剂,通常表现出部分惰性,具有较高的安全性,更适合于海上油田作业,为提高SC-1解堵剂的活性,配合激活剂的作用将更好地发挥出氧化降解的作用。

4 深穿透解堵工艺现场应用

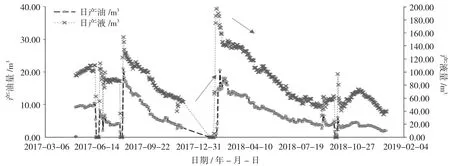

渤海油田目标注聚受益井于2008 年投产,该井正常日产液300m3·d-1,2010 年下半年开始液量缓慢下降,分析为注聚引起的复合堵塞。2014~2016 年间,该井进行了4 次常规酸化作业,效果均不理想,甚至基本无效。该井于2018 年1 月开展了深穿透解堵工艺,有效解除了聚合物导致的储层深部堵塞。措施前日产液57m3·d-1,日产油3.6m3·d-1,含水93.6%,作业后日产液153.6m3·d-1,日产油18.4m3·d-1,含水88%;累计增油2900 余方,有效期达到268d,解堵效果显著。

图5 渤海某注聚受益井生产曲线Fig.5 Production curve of a polymer injection beneficiary well in Bohai Sea

5 结论

(1)本文提出井筒解堵提供进液通道,形成裂缝穿透污染扩大处理范围,解堵液高效解堵的工艺思路,此工艺能够满足筛管完井条件,既能实现解堵也能实现挖潜改造。

(2)通过模拟计算表明,本文设计思路能够达到较好的增产效果,增产效果受造缝长度、解堵液效率、解堵液滤失范围的影响,存在最优造缝长度即为堵塞半径,增产效果随解堵液效率及滤失范围的增加而增大。

(3)对高孔高渗疏松砂岩储层造缝体系可选择弱交联体系,根据造缝长度需求提高造缝效率、降低储层伤害,解堵液根据储层污染物类型选择有效的解堵液体系,本体系具有极强氧化能力的氢氧自由基,能够保持氧化活性。

(4)针对现场注聚区块疑难杂症井采用此工艺取得了显著的作业效果,进一步验证了工艺的可行性,具有较好的推广应用价值。