规模化猪场固粪好氧快速发酵工艺与设备研究

2021-10-14袁兴茂李霄鹤吴海岩张俊杰孙太福

袁兴茂 李霄鹤 吴海岩 张俊杰 胡 栋 孙太福

(1.河北省农业机械化研究所有限公司, 石家庄 050051; 2.河北省农林科学院农业资源环境研究所, 石家庄 050051;3.迁安市农业农村局, 迁安 064400)

0 引言

近年来,随着产业结构的调整和生猪养殖业的不断发展,生猪规模化养殖已经成为主流养殖模式,2016年生猪规模化养殖比例已达70%[1],生猪产业已成为农牧业增收的重要支柱产业,但生猪产业的快速发展也导致了粪污排放量的增加。一般中小规模生猪养殖场,每年鲜粪排泄量达(3.9~4.0)亿t,居于我国重点排污领域的首位,大量粪污以及废弃物对养殖周边环境的空气、土壤、水质等造成了严重污染,已成为我国环境污染的主要来源[2-11]。随着环境及环保压力的逐年加大,生猪养殖业粪污的治理问题已成为我国生猪产业健康发展亟需解决的重大问题之一[12]。

目前大多数生猪养殖场的粪污处理与利用率较低,总体利用率不足60%,且传统的槽式及堆置式堆肥工艺普遍存在投资大、处理周期长、占地面积大、臭气收集难、利用技术不配套以及管理技术和水平粗放,尤其是不适于中小规模养殖场点源环境污染治理等问题[13-17],但中小规模养猪场主体数量在总养殖主体数量中占有绝对比例,2015年占总养殖主体数量的84%[18]。

为缩短粪污发酵周期、减少粪污处理占地面积、提高粪污利用率、提升发酵设备自动化程度,本文以中小规模养猪场为研究对象,在确定粪污产量的基础上,以存栏量2 000头的养猪场为案例,设计 “日产日清、原位处理”的猪粪好氧快速发酵高温无害化处理工艺,并按照工艺设计要求,设计一种智能好氧高温发酵罐,在养猪场进行试验。

1 规模化种猪场粪污收集

1.1 各类猪群存栏及占栏头数计算

在规模化养猪场项目建设中,各类猪群存栏及占栏头数的计算比较混乱[19],不同饲养阶段的猪群粪污产量不同[20],为了更精确地掌握猪场各类猪群存栏头数分配情况,结合猪场实际,经对部分猪场调研,得出规模化猪场各类猪的日常存栏量占总存栏量的百分比分别为保育猪40%、育肥猪50%、妊娠猪9.7%和公猪0.3%。

1.2 猪场粪污收集量计算

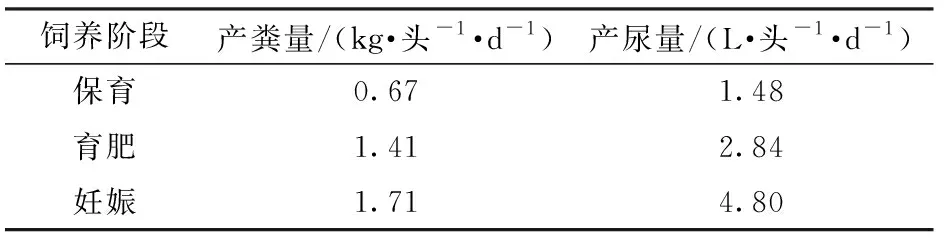

《第一次全国污染源普查畜禽养殖业源产排污系数手册》中形成了以东北、华北、华东、中南、西南、西北6个大区为单位的畜禽养殖业产排污系数,在大区尺度上具有较高的准确性,为了给粪尿的无害化处理和资源化利用提供基础数据,董红敏等[21]对规模化种猪场保育、育肥和妊娠母猪3个阶段4个季节进行了产污系数研究,结果如表1所示。

表1 每头生猪不同生产阶段产污系数Tab.1 Generation coefficient in different feeding stages

养殖场粪污产生量计算公式为[22]

(1)

式中M——粪污产生量,kg/d

i——不同养殖阶段

Ni——对应养殖阶段的畜禽数量,头

fi——对应养殖阶段的产污系数,kg/(头·d)

以河北省年存栏量2 000头的某养猪场为例,根据表1及式(1),计算得养殖场每天产粪量为2 288 kg/d,产尿量为4 984 L/d。

2 技术模式及所需技术装备

2.1 工艺设计

以养殖规模为2 000头的养猪场为例,粪便处理工艺为干清粪模式,养殖场采取雨污分流措施后,排泄物主要包括粪便、尿液、圈舍的冲洗废水。针对目前养殖场规模和基础设施,设计了“日产日清、原位处理”的粪污无害资源化利用种养结合的处理工艺,工艺流程如图1所示。

智能好氧发酵罐的工作模式为全封闭连续批次式发酵,养猪场当天产生的粪污、固粪不需转移,直接进入就近建立在猪舍旁的集粪池,经搅拌均匀后,进入固液分离设备,分离的固粪(含水率控制在55%~65%)直接进入智能好氧发酵罐经高温发酵后直接出料(可选择性加入秸秆),经后腐熟后直接还田,如水分过高可加入辅料进行调节,或加入部分发酵好的有机肥进行回调处理,尿液废水等进入三级沉淀池经无害化处理,适当稀释后灌溉农田。

2.2 工艺参数

日处理物料量即养殖场每天产生的粪便经固液分离设备分离后的固粪量,计算公式为

(2)

式中C——日处理物料量,kg/d

η——粪便收集率

w——粪便经固液分离机处理前含水率

w1——粪便经固液分离机处理后含水率

考虑到粪便在收集过程损失及部分被尿液带走等情况,保育猪粪便收集率η取0.68,育肥猪粪便收集率η取0.83,妊娠猪粪便收集率η取1;粪便经固液分离机处理前含水率w为0.74;粪便经固液分离机处理后含水率w1为0.60。由式(2)计算得日处理物料量C为1 219.6 kg/d。

原料含水率控制在55%~65%范围内,发酵周期5~7 d,物料温度维持在60~70℃,持续4~5 d,搅拌与通风方式为间歇式自动运行,发酵产品无害化卫生学要求达到NY/T 3442—2019《畜禽堆肥技术规范》标准规定。

2.3 工艺设备及主要构筑物

采用连续批量好氧罐式反应器发酵工艺,收集的粪便经搅拌均匀后进入固液分离设备,分离后的固粪直接进入罐式反应器进行发酵处理,发酵产物经输送带或装载机输送至贮肥间进行后处理。主要设备参数如表2所示。

表2 设备参数Tab.2 Equipment parameters

本工艺需配套构筑物主要有集粪池、固液分离机基座、智能好氧发酵罐基座、贮肥间、污水池等。按功能、容量及相关行业标准要求计算,各构筑物尺寸参数如表3所示。

表3 构筑物参数Tab.3 Building structure parameters

主要构筑物中一体化设备棚可根据用户需求选择性构建,设备设有防雨装置。养猪场构筑物平面布置图如图2所示。

3 智能好氧发酵罐整机结构设计与工作原理

3.1 整机结构设计

根据粪污处理工艺参数设计要求,设计了智能好氧发酵罐,该设备在物料发酵过程中通过调控发酵环境温度、含水率、需氧量使物料中的有机质进行快速生物分解、发酵,以缩短发酵周期,同时对发酵产生的废气进行收集处理。智能好氧发酵罐主要由发酵罐体、液压传动系统、主轴搅拌系统、上料系统、加热系统、送氧系统、尾气处理系统及控制系统组成。智能好氧发酵罐结构示意图如图3所示,智能好氧发酵罐技术参数如表4所示。

表4 智能好氧发酵罐主要设计参数Tab.4 Parameters of intelligent aerobic fermentation tank

3.2 工作原理

发酵装备整体采用立式设计,连续进出料的工作方式。调配好的物料通过上料系统进入发酵罐内,每天入料量为总容量的1/7~1/5,物料在微生物菌剂的作用下开始分解,自身分解产生热量的同时加上设备辅助加热系统将电加热空气向罐体内曝气的作用,物料进行快速发酵且温度快速升高,最高可达到70℃;在主轴搅拌系统、送氧系统、加热系统、控制系统协同工作的作用下,使发酵罐内物料处于最佳发酵环境,促使物料充分发酵分解,温度维持在60~70℃,持续4~5 d,物料一次(除未降解的大分子有机物)发酵完毕,罐体底层1/7~1/5物料在搅拌轴与出料系统的作用下通过出料口即可排出,进行后腐熟阶段,物料排出后,上料系统启动向罐内补充新料,以此循环运行[3],罐内物料的一次发酵周期一般为5~7 d。同时发酵产生的氨、CO2、有机挥发气体等通过尾气处理系统收集并净化处理。

3.3 关键部件设计

3.3.1双路多点供氧装置设计

在好氧发酵过程中,曝气目的是为了给好氧微生物生命活动提供充足的氧气,调节物料的水分和温度。为保证物料好氧发酵充分、均匀,提高物料发酵启动速率(尤其是在冬季),将供氧系统、主轴搅拌轴系统与罐体底板一体设计,并加装辅助电加热系统,设计了一种双路多点供氧装置,供氧路线如图4所示。空气经电加热系统1加热后经鼓风机1通过搅拌轴叶片输送至罐体内,经电加热系统2加热后通过罐体底板多点供氧装置输送至罐体内。空气加热后由鼓风机将其分别通过搅拌轴搅拌叶片及罐体底板多点供氧装置送入罐体内。

为防止罐体底部集料造成物料板结影响曝气喷嘴通气性,将罐体底板与搅拌轴底层叶片进行组合设计,罐体底板采用环形冲压工艺,并在凸起平台部位安装曝气喷嘴,搅拌轴底层叶片截面设计为直角三角形,且叶片斜板底部切割梯形孔,与罐体底板相配合形成物料刮板,在搅拌轴运转时将叶片与底板间的物料进行刮除。罐体底板多点供氧装置主要由环形冲压底板、曝气喷嘴、底层叶片刮板组成,结构图如图5所示。罐体底板设有6处曝气喷嘴冲压平台,径向间距为135 mm,平台高20 mm,顶部宽28 mm,从内向外每处平台交错安装曝气喷嘴数为36、26、20、24、18、12,共装有136个曝气喷嘴,结构示意图如图6所示。

3.3.2尾气余热回收利用装置设计

好氧微生物在有氧条件下,将废弃物中的有机质进行分解,释放大量的反应热量,通常情况下热量被废气带走,经净化处理后达标排放。为更好地回收和利用这部分废热量,设计了尾气余热回收利用装置,该装置由余热回收箱、螺旋翅片管组、进气通道、废气通道组成,其中箱体设计为双壁结构,两壁间填充保温材料,内壁选用304不锈钢,外壁选用普通碳素结构钢,结构图如图7所示。

4 发酵试验

按照本粪污处理工艺的工艺设计要求,结合养猪场现有基础设施,在河北省辛集市某养猪场构建了所需设备与主要构筑物,并根据智能好氧发酵罐的设计方案,进行了设备试制和安装,现场效果图如图8所示。

4.1 试验条件

试验场地为本工艺实施地点(河北省辛集市某养猪场),原料为猪场产生粪便经固液分离后的固粪,含水率为60%,环境温度10~25℃,微生物菌剂由河北省农林科学院遗传生理研究所提供,配比为1∶10,智能好氧发酵罐运行方式为间歇式,运行30 min,停止180 min。

4.2 试验过程

根据试验条件,在原料进入设备5 d后进行出料,对原料发酵前后全氮、全磷、全钾含量进行养分流失测试对比,以及对发酵产物含水率、蛔虫卵死亡率及粪大肠菌群数等堆肥腐熟评价指标进行取样测试,同时对智能好氧发酵罐耗电量以及废气余热利用效果进行测算。

4.3 试验结果及分析

根据试验条件,对发酵产物及智能好氧发酵罐测定参数进行试验测试,结果如表5所示。

表5 测试结果Tab.5 Test results

测试结果表明,经发酵装备生产出的发酵产物,发酵前后全氮损失率为8.3%,全磷损失率为1.7%,全钾损失率为0;发酵产物含水率、蛔虫卵死亡率及粪大肠菌群数均满足NY/T 3442—2019《畜禽堆肥技术规范》标准规定,智能好氧发酵罐耗电量平均63.5 kW·h/d,采用废气余热回收利用装置后,在环境温度10~25℃时,进气温度平均提高3.3℃。同时,与传统槽式堆肥工艺相比,发酵周期由15~30 d缩短至6 d,并减少了发酵占地面积、发酵车间构建及翻抛设备等相关投入。

5 结论

(1)对中小规模养猪场各类猪的日常存栏量及粪污产生量进行了测算,制定了“日产日清、原位处理” 粪污无害资源化利用处理工艺,并对工艺参数、工艺设备以及主要构筑物进行了设计。

(2)设计了一种日处理能量为1.2 t的智能好氧发酵罐,通过对发酵环境温度、含水率、需氧量的调节,使发酵罐内物料温度维持在60~70℃,提高了废弃物中的有机质好氧发酵速度,将发酵周期缩短至5~7 d,耗电量平均为63.5 kW·h/d,采用废气余热回收利用装置后,在环境温度10~25℃时,进气温度平均提高3.3℃。

(3)根据制定的粪污无害资源化利用处理工艺,在河北省辛集市某养猪场进行了实施。依据工艺要求以含水率为60%的猪粪为原料,对固粪发酵产物进行了测试,结果表明:发酵前后全氮损失率为8.3%,全磷损失率为1.7%,全钾损失率为0;发酵产物含水率为43%、蛔虫卵死亡率100%、粪大肠菌群数小于3个/g,均达到NY/T 3442—2019《畜禽堆肥技术规范》标准规定。