FLAC3D在地下矿山采场稳定性分析中的应用

2021-10-14罗黎明

罗黎明

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

对于地下矿山而言,采场稳定与否是矿山持续高效开采的关键,直接关系到整个矿山的安全发展[1-4],特别是在深部采矿中,每一步开挖都会引起应力的积聚和释放,容易造成采场的冒顶和片帮。因此,开展地下矿山采场稳定性分析具有十分重要的现实意义。

随着岩石力学理论以及有限元分析软件技术的发展,运用数值模拟手段分析采场稳定性已经是一种成熟有效的方法[5-8],在各类岩体工程力学分析中得到广泛应用。刘晓明[9]采用Phase2对上向水平分层充填回采的整个过程进行了分步模拟,得到回采过程中采场顶底板应力及位移随时间的变化规律,并对不同围岩地质状况下采场分层回采结果进行了研究;李兴国[10]运用数值分析手段对露坑联合开采的采场进行了稳定性分析,得到采场围岩的应力分布、位移变化规律及变形特征;王新民[11]运用ANSYS软件对典型带状矿体的回采采场稳定性进行了研究分析,同时在充分结合成本、效率的条件下实现了采场结构参数优化。本文运用FLAC3D软件对云南某矿自然条件下和锚杆支护条件下采场的稳定性进行了数值模拟对比分析,以验证锚杆支护作为顶板稳定性控制措施的可行性,同时为回采矿体时采场结构尺寸设计提供依据,以期提高地下矿山生产的安全性。

2 工程概况

云南某矿是大型锡铜多金属矿床,埋深偏大,品位偏低,主体为缓倾斜至倾斜的薄至中厚矿体,属于典型的大型贫矿。其赋存于花岗岩内蚀变带中,蚀变带走向南北,倾向西,走向长1200m、宽350~690m,赋存标高850~1900m之间。矿种以锡铜矿化为主,局部具钨矿化。矿体产于花岗岩与大理岩接触界面以内15~60m的花岗岩内蚀变带中,矿体主要形态是脉状,矿脉以近东西向产出,大多倾向北,倾角30~60°之间,矿脉宽度为0.4~1.5m。矿区地层岩性总体较单一,主要以坚硬厚大的碳酸盐岩及花岗岩为主,岩体稳较固,矿体顶底板岩层抗压强度高,稳固性较好。矿体受花岗岩表面形态的控制,多产于花岗岩接触带产状陡缓变化部位,呈似层状、透镜状产出,以锡铜矿化为主,矿石类型主要有矽卡岩硫化矿、致密块状硫化矿。

3 数值模拟计算

3.1 模型构建

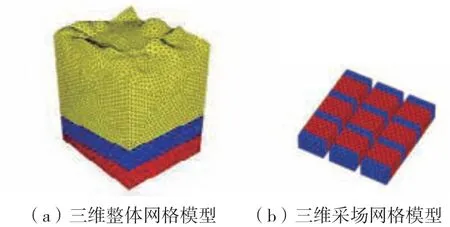

精准的数值计算模型是分析结果可靠的前提。为准确构建地下采场数值分析模型,充分反映现实采场的应力应变特征,掌握其回采过程中的稳定性状态,根据采矿方案设计中采场的二维断面图以及地表等高线,利用3Dmine、MIDAS/GTS等三维可视化软件构建地表及地下采场的三维实体模型,最后根据MIDAS/GTS和FLAC3D组织网格模型的数据结构特点,转化得到FLAC3D中三维网格分析计算模型如图1所示。

图1 数值计算三维网格模型

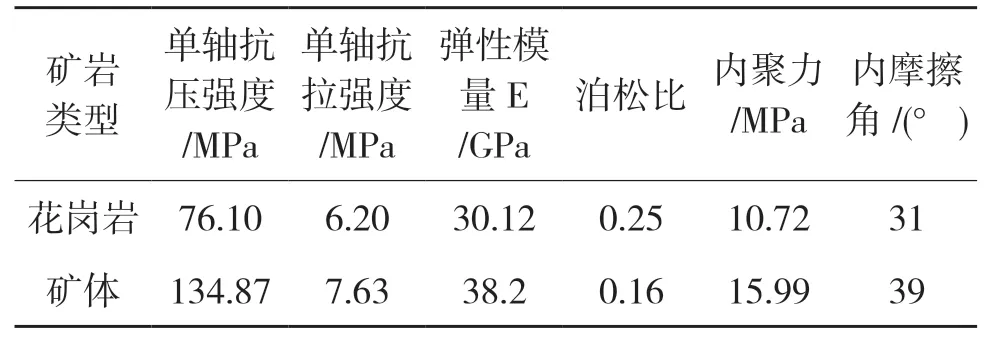

3.2 矿岩物理力学参数

为准确获取研究区域围岩的岩石力学参数,确保数值分析结果可靠,在室内岩石力学实验的基础上,结合现场工程地质调查和岩体质量评价结果,对室内实验的岩石力学结果进行了折减处理,具体结果如表1所示。

表1 矿岩物理力学参数

4 结果分析

4.1 自然条件下数值模拟方案及结果分析

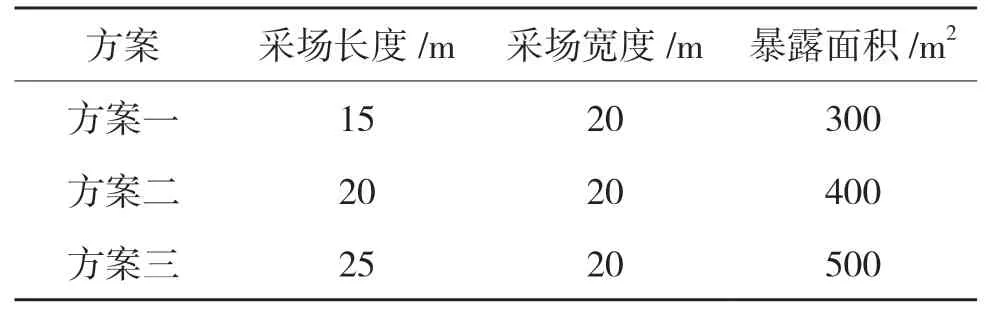

根据现场工程地质调查和生产实际情况,对采场的极限暴露面积进行了初步的估计,并设计了三种数值模拟方案,模拟方案如表2所示。

表2 自然条件下采场极限暴露面积模拟方案

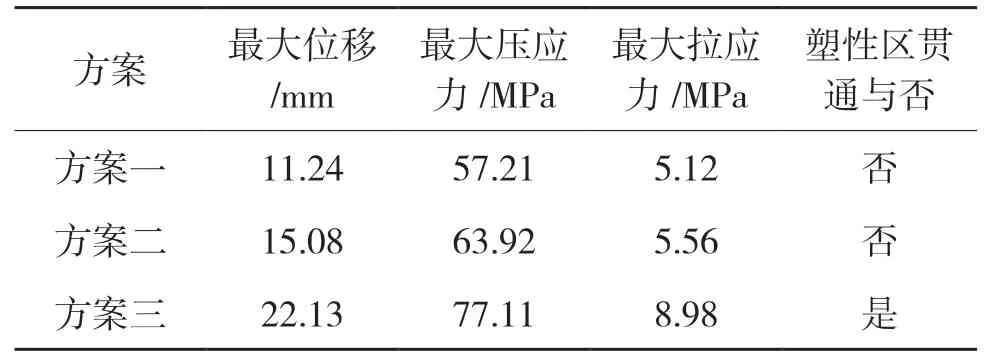

由于三维有限元数值计算结果给出的信息量非常大,本次模拟主要从最大主应力应力、最小主应力、位移及塑性区分布情况四个方面进行分析,模拟结果统计如表3所示。

表3 自然条件下数值模拟结果

从表3可知,方案一及方案二条件下,不管是采场顶板所受的最大压应力还是其最大拉应力,均在岩体的强度范围内,且塑性区较为零星,没有贯通,表明当采场顶板暴露面积小于400m2时,采场顶板属于稳定状态;而方案三,当采场顶板暴露面积增加至500m2时,其顶板所受所受最大压应力为77.11MPa,最大拉应力达到8.98MPa,均超过了围岩的强度范围,并且围岩塑性区较多呈贯通状,说明此时采场顶板属于不稳定状态故可判定自然条件下采场的极限暴露面积为400m2。

4.2 锚杆支护条件下数值模拟方案及结果分析

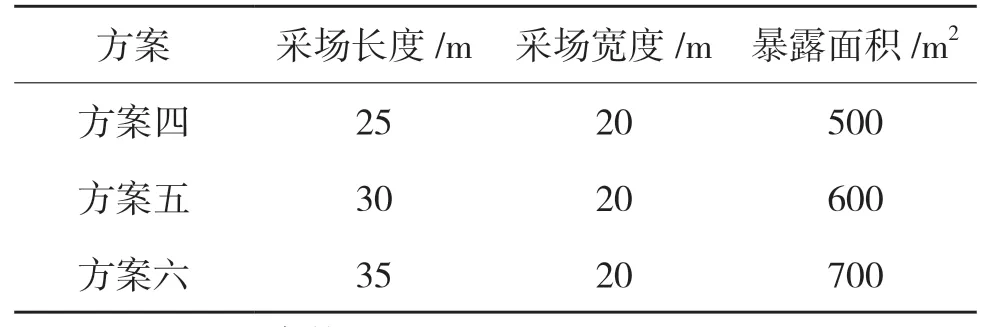

为了进行对比分析,根据自然条件下(无任何支护)采场极限暴露面积的模拟结果,对在有锚杆支护的条件下,采场的极限暴露面积进行模拟计算,模拟方案及锚杆参数设置分别如表4和表5所示。

表4 锚杆支护条件下采场极限暴露面积模拟方案

表5 锚杆主要参数

其中:emod——弹性模量,E; pretension——锚杆自由段施加的预紧力,kN;

gr_k——单位长度上水泥浆刚度kg[kN/m2];gr_per——水泥浆外圈周长,pg[m];gr_coh——单位长度上水泥浆的粘结力cg[kN/m]; xcarea——横截面积,A[m2]。

锚杆支护采用垂直顶板布置方式,布设间距为5m*4m,其他参数指标如表5所示。方案五锚杆支护示意图如图2所示:

图2 锚杆支护示意图

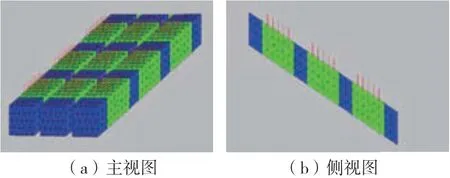

为了与自然条件下采场模拟对比及进行锚杆支护作用下采场稳定性分析,主要统计采场开挖后采场的位移,所受最大主应力及最小主应力等相关模拟结果值及塑性区分布情况,锚杆支护下数值模拟结果如表6所示。

表6 锚杆支护下数值模拟结果

由表6可得,方案四中采场的最大拉应力为4.911MPa,而最大压应力为50.611MPa,均没有超过顶板围岩的抗拉、抗压强度,且整体位移量较小,塑性区也较少,表明采场顶板暴露面积为500m2时是稳定的;当采场顶板暴露面积增加至600m2时,采场顶板所受的最大压、拉应力均有所增大,虽然最大压应力仍小于抗压强度76.1MPa,但是采场顶板所受的最大拉应力已经基本达到临界抗压强度,表明此时采场临界稳定状态;当采场顶板暴露面积达到700m2时,顶板岩体的最大压应力及最大拉应力均超过强度范围,并且塑性区已经贯通,表明采场处于不稳定状态。因此,根据以上数值模拟结果,在采用锚杆支护的情况下采场的极限暴露面积为600m2。

同时,对比分析方案三和方案四可得,采用锚杆支护采场后,采场顶板所受最大压应力由未支护的77.11MPa降至50.61MPa,采场顶板所受最大拉应力由未支护的8.98MPa减小为4.91MPa,顶板的竖向下沉量从未支护的 22.13mm 减小到 14.12mm,且塑性区明显减少,由未支护的贯通变为不贯通。说明采用锚杆支护作为顶板稳定性控制措施,能够减小顶板压力,控制顶板位移变形和岩体冒落。

5 结论

(1)充分利用3Dmine、MIDAS/GTS及FLAC3D软件的建模优势,构建了贴近实际的地表及地下采场三维实体模型,为地下矿山采场稳定性研究提供了模型基础。

(2)运用FLAC3D软件对无支护及锚杆支护两种工况下开挖采场的稳定性进行了数值分析研究,得到自然条件下(无支护)采场的极限暴露面积为400m2,锚杆支护条件下采场的极限暴露面积为600m2;锚杆支护能够有效的降低采场围岩所受的压、拉应力,控制围岩变形,是控制围岩稳定、保障地下矿山安全生产的有力措施。

(3)锚杆支护只是采场顶板稳定控制的措施之一,地下工程岩体情况复杂多变,不同的工程情况应根据现场实际进行合理的方案选择。