基于射频通信的液力耦合器多点监测系统的研究

2021-10-13孙军红谢云鹏李铁梅

孙军红,谢云鹏,李铁梅,张 帆

(1.湖南中特液力传动机械有限公司,湖南 益阳 413000;2.湖南大学电气与信息工程学院,湖南 长沙 410082)

0 引言

对于液力耦合器这类高速旋转设备的传动连接装置的检测方法,大多是在停机时进行人工检测[1]。但人工停机检测的监测方式无法发现设备在运行过程中的异常[2],也不能对液压装置内部的油温、油压进行准确测量,更不能对设备进行故障预警。

目前,对液力耦合器状态参数检测方面的研究较为薄弱[3]。文献[4]介绍了现场监测系统对液力耦合器的充液阀液温和充液管压强的采集,实现液力耦合器单元的实时监控;文献[5]提出PLC为核心并配合使用传感器,可对刮板运输机组的电机及液力耦合器设备进行故障检测及监控;文献[6]对液力耦合器运行时产生的高温异常现象进行详细的分析和定位,并提出相应的解决方案。但不管是通过人工检测还是传统传感器检测,都无法直接对液力耦合器内部的运行状态参数进行实时采集,缺乏一定的准确性和时效性。

本文结合液力耦合器的实际工况与工程设计难点,以及生产过程及智能化生产的实际需求,设计并研发了基于射频通信的液力耦合器多点监测系统。该系统可完成对现场液力耦合器设备的多点同时监控,并配合内置式传感器完成对耦合器内部的温度、压力、转速等参数数据的测量、传输及监控报警。

1 系统工作原理

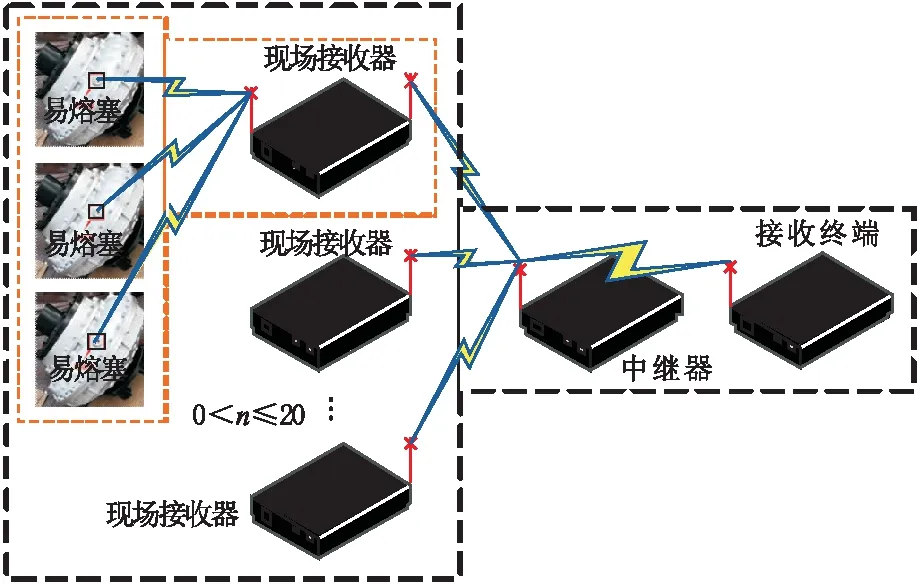

根据设备监控功能设计及实际工程要求,本文设计的基于射频通信的液力耦合器多点监测的传感器装置功能包括:压力、温度、电池电量以及液力设备的加速度参数检测。现场数据接收器可进行多台设备数据接收、处理、转发等功能;现场接收设备和中继器通过厂区无线通信设备进行厂区组网,并将数据进行终端汇聚,在中控室进行集中显示和控制。系统结构如图1所示。

图1 液力耦合器监测系统

2 方案设计与问题分析

传感器设计时需要注意传感器的安装位置、射频传输以及设备对码等设计重点。进行组网设计时,对于厂区局域网组网建立、局域网设计维护以及设备控制等方面存在许多设计重点难点。

2.1 传感器方案设计难点分析

2.1.1 传感器安装环境分析

传感器实际安装位置如图2所示,运行时传感器需要耐受液力耦合器运转时的高温高压环境温度。工作时的温度一般在40~80 ℃,压强在150~200 kPa,出现故障时的泄油温度可达120 ℃以上[7],设计传感器时需保证各元件在到达泄液温度前可正常工作。

图2 安装位置

传感器的电路集成安装于液力耦合器的易熔塞中,设备的外壳会对传感器射频传输造成不利影响。设计安装时需要考虑不同材质对射频信号传输产生的影响。

对于铝合金、不锈钢等材料,其趋肤深度表示为

(1)

对于树脂塑料、橡胶等材料,趋肤深度表示为

(2)

ω=2πf;ε为介电常数;μ为磁导率,真空磁导率μ0=4π×10-7H/m;σ为电导率。

a.金属壳体对射频传输的影响。

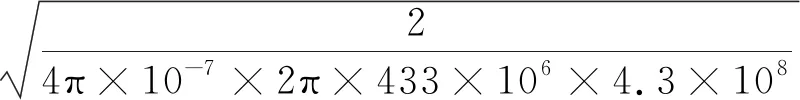

本次射频信号的频率为433 MHz,液力耦合器金属壳体为铝合金,其电导率σ=4.3×108S/m,μ=μ0,ε=ε0,ω=2π×433×106。则代入得其趋肤深度为

可得铝合金材质的趋肤深度δ≈0.001 1 mm。

b.聚酰胺塑料对射频传输的影响。

聚酰胺塑料材质的特性为σ=10-17S/m,μ=μ0,ε=2.5ε0,则其趋肤深度为

8×1011km

c.橡胶对射频传输的影响。

橡胶的特性为σ=10-15S/m,μ=μ0,ε=2.5ε0,则其趋肤深度为

8.1×109km

由上述计算结果可以看出,塑料和橡胶基本不对该射频信号的传输产生损耗,而金属材质的易熔螺塞、液力耦合器的铝合金外壳及安装外侧的金属设备保护罩是可以屏蔽传感器的电磁波射频信号。因此在传感器设计及安装时,要对现场安装环境进行分析,重点考虑天线与现场接收设备之间的相对位置。

2.1.2 天线及匹配电路设计

射频匹配电路是通过使用官方推荐匹配电路和实际设计使用情况进行阻抗匹配及参数调整优化,具体设计参数如图3所示。从天线的形状、体积、长度及射频特性等方面考虑,本次传感器的发射天线采用1/4波长的单极天线,常用的有小环状天线、鞭状天线和螺旋状天线等[8]。

以下对天线进行分析:

a.真空光速为c0,则当传输信号的电磁波频率为f时,计算射频信号在真空环境中波长λ为

(3)

b.射频信号在介电常数为εr的电介质中传播,速度c可以表示为

(4)

c.对于PCB天线,对其进行天线设计时,需对天线基板的介电常数及天线周围的传输环境进行计算分析。有效介电常数εeff计算公式为

(5)

h为PCB厚度;w为天线宽度。

d.1/4波长的单极天线长度L为

(6)

本次设计中,PCB板材厚度h为1.6 mm;使用的板材类型为FR4,其介电常数εr=4.2;设计线宽w=1 mm,则通过式(5)可以计算有效介电常数εeff=2.96。而当信号频率为433.92 MHz时,通过式(6)计算可以得出天线长度L=100.4 mm。

本次项目设计中,对传感器信号的传输距离要求不高,但由于天线安装于高速旋转的液力耦合器外侧,所以要求发射天线体积小、重量轻、长度短。综上所述,本次设计中选用1/4波长的长度、体积较小且易于安装的印刷PCB螺旋天线。

PCB螺旋天线是弹簧天线的变形,其天线线路与线路两端的过孔形成空间上的螺旋体结构[9],如图3所示。天线设计安装时将PCB天线板紧贴于易熔塞螺帽外侧的聚酰胺塑料壳中,以保护传感器电路的同时降低射频信号传输的损耗。

图3 天线及匹配电路

2.1.3 传感器设备对码问题分析

由于日常设备工作时,1个现场接收点位可能要同时接收多个传感器上传数据,而传感器和现场数据接收器的通信模式是点对点或单点多从的工作模式,且接收器的存储空间有限制,所以不可能存在所有对应关系,导致接收器无法识别已更换传感器的ID信息而不可接收其数据,所以当液力耦合器设备换位或更换模块时,存在重新识别ID的问题。

目前,存在多种ID对码方式,本文对比实际应用中存在的优缺点,根据本项目实际使用需求及装置设计的可靠性和设计可行性要求,选择了接收器手动对码方案。接收器手动对码程序流程如图4所示。

图4 手动对码流程

每个传感器芯片烧录程序时使用软件设置好不同的ID码,当按下按键后,触发MCU中对码程序,将此时接收到的数据提取出ID码后便写录入Flash中。对码完成后接收器便只能接收到该ID的数据,液力耦合器更换时不需要将传感器取下,可直接更换再次对码即可。使用此方法不足之处在于:手动录入ID时效性不高,现场如果存在多个分组传感器模块需要分组对码。但优点是其操作简单,稳定可靠,并且可调整程序来改变录入的ID个数,灵活性较高。

2.1.4 多传感器数据帧冲突问题分析

在本系统设计中, 传感器与现场数据接收器之间的通信方式为单行通信方式,即现场数据接收器只被动接收,不主动询问传感器数据。但现场可能存在多个传感器设备共同工作,存在单台接收设备对多个数据进行接收的工作情况,此时就可能产生数据冲突现象,影响数据更新效果。为此,提出以下解决方案。

硬件解决方案:在现场装配传感器时,由于其安装于液力耦合器的金属壳体外侧,只有传感器信号的无线传输路径在接收器同侧最为有效,否则接收器就无法接收传感器信号。而且传感器随液力耦合器进行高速旋转时,现场众多传感器与接收器同时处于同侧的概率也会很小,这样在硬件方面造成随机事件,减少数据通信冲突的现象。

软件解决方案:通过软件编程方式进行随机延时发射。利用软件产生随机数,对传感器芯片进行随机延时发射时间,避免同一时间多个传感器发送数据导致数据帧冲突的情况发生。

硬件和软件2个方面的随机化处理,使得多点位传感器协同工作时,帧冲突现象发生概率大大降低。

2.1.5 传感器通信规约设计

传感器与数据接收器之间是通过曼彻斯特编码和FSK调制的433.92 MHz射频信号进行通信。需要对传感器至接收器之间的通信规约进行设计,以便接收设备对传感器上传的数据进行解码接收。本系统设计SP370发送的数据如表1所示。

表1 传感器数据帧格式

a.芯片ID:识别模块信息,现场接收器通过对码实现与芯片ID对应关系。

b.位置信息:二次判断作用,防止模块产生串扰。

c.数据位:如表2所示,为芯片采集并上传的信息。

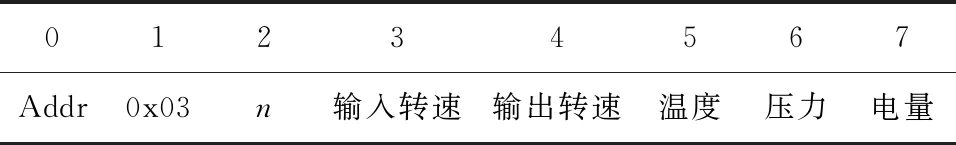

表2 有效数据帧格式

d.校验位:用于接收器接收数据的校验。

2.2 监测系统组网设计

2.2.1 LoRa组网通信规约设计

在实际组网应用中,现场数据接收器的各个点位分布较广、多位于复杂的环境中,并且要求多个现场接收设备可以有序稳定进行数据上传。按照以上设计要求,本文设计了2种组网主机指令,分别为数据轮询指令和从机站号修改指令。

现场数据接收器与接收终端通过LoRa通信模块进行厂区组网。数据轮询使用Modbus协议进行组网通信。指令数据格式如表3和表4所示。该指令是HMI设备或服务器通过终端串口,下发给指定地址的现场接收器。接收器接收该指令后立即返回当前设备数据。为了保证数据更新的实时性,HMI设置每个点位轮询时间300 ms,每个点位轮询2次数据。组网传输时使用Modbus协议可以使现场多个点位数据进行有序地上报传输[10],并且在运行过程中可及时发现失联点位并进行失联报警。

表3 主机数据轮询指令

表4 从机返回轮询指令

a.Addr:Addr为无线接收器的通信地址。

b.0x03:指令类别。

c.n:数据长度。本次设计数据长度n为0x05。

d.CRC-L/H:对前面所有字节计算CRC校验码,并加入到数据帧末尾,用于数据校验。

接收器站号修改指令的数据格式如表5和表6所示。使用该指令同时增加了网络变化的灵活度,当现场设备变动或设备更换时,可远程更改设备轮询地址。

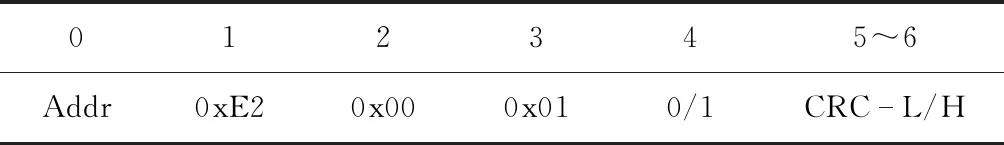

表5 主机站号修改指令

表6 从机返回站号修改指令

a.Addr:接收器的通信地址。

b.0xE2:指令类别。

c.AddrN:需要目标设备更改的地址。

d.返回的数据中,4号数据为1表示改写成功,为0表示改写失败,失败时保持原地址不变,此次应答地址为本机原地址。

2.2.2 现场接收器组网程序设计

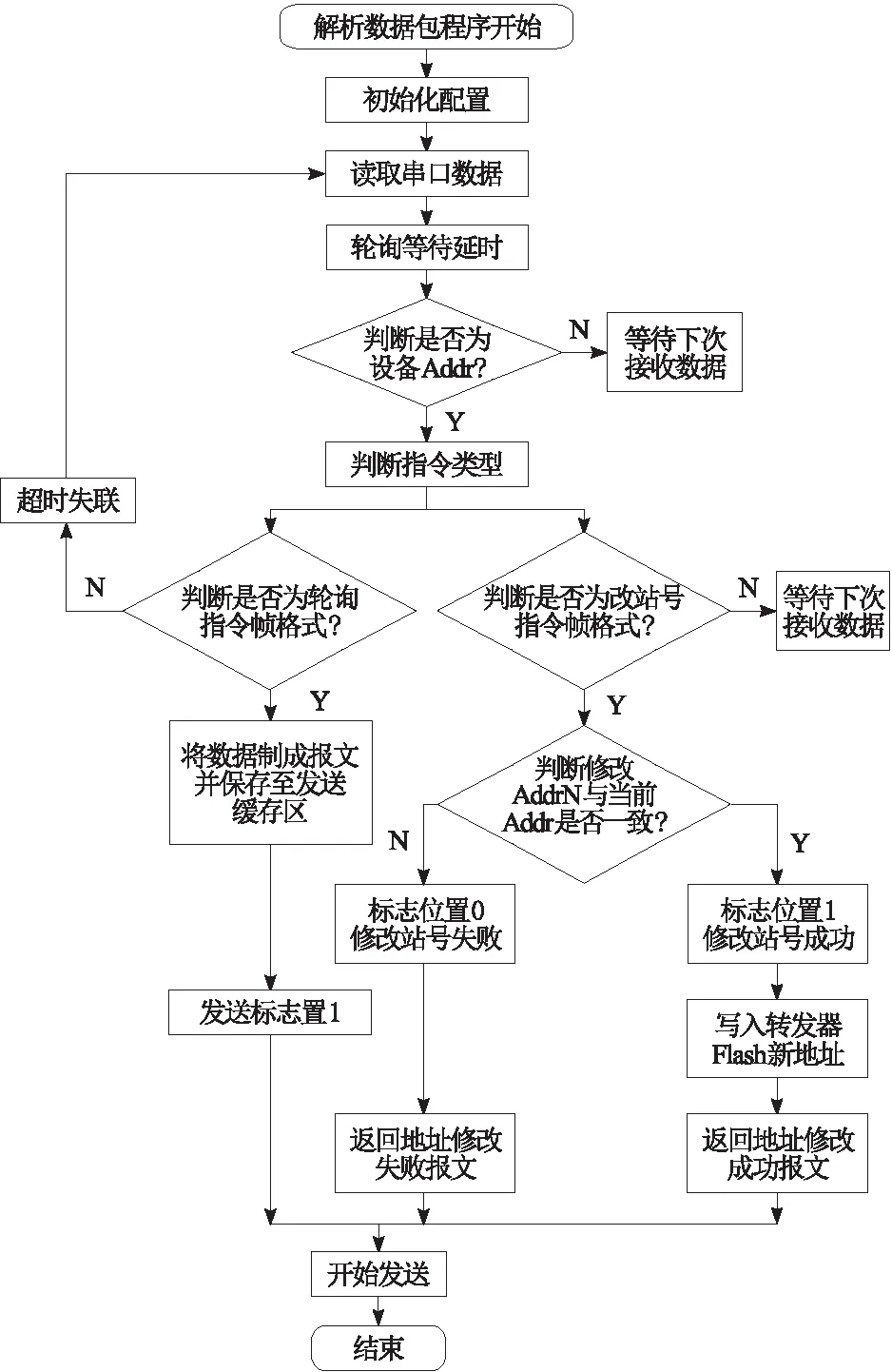

接收器组网程序流程如图5所示。

图5 接收器组网程序流程

现场数据接收器通过接收到终端下发的指令来执行相应程序。接收器的组网程序可分为数据接收和数据发送。接收数据时,接收器需要对终端下发的相关指令进行接收,处理器解析出指令含义;发送数据时,接收器依据主机下发不同的指令返回相应的数据。

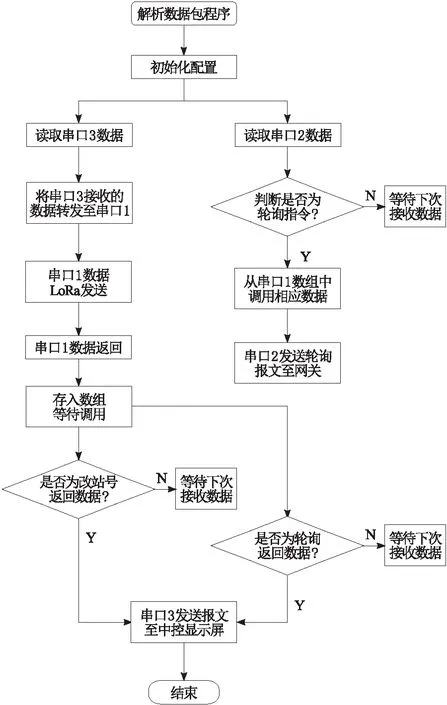

2.2.3 接收终端组网程序设计

数据接收终端组网程序如图6所示。接收终端主要的作用进行数据汇总及数据转发的作用。按数据流方向,程序设计同样的也是分发送和接收2个部分。主控单片机分别接收HMI设备及网关中的指令数据,进行解析后下发至现场数据接收器;现场数据接收器将指定的数据返回,接收终端进行数据接收汇总,并上传至HMI或数据网关中。

图6 数据终端组网程序流程

3 实验测试

3.1 射频测试

传感器芯片SP370进行程序烧录完成后,模块上电工作稳定后,使用频谱仪检测射频信号。设置频谱仪扫宽为250 MHz,中心频点为433.9 MHz。扫描得到的射频信号中心频率点为 433.3 MHz,信号质量较好,基本可满足设计要求。

由于实际安装时,现场接收器和传感器一般安装在工作电机附近,工作环境复杂,存在较强电磁的干扰,安装时应使两者距离尽量靠近,以保证传感器和数据接收器之间的传输效果。

3.2 LoRa无线通信传输测试

由于液力耦合器的主要应用场景为矿业开采、煤炭运输等比较空旷的野外环境中,或楼宇、厂房等障碍物繁多等场景中,所以本次LoRa通信测试进行空旷和复杂地形2个场景测试。

LoRa通信模块参数设置:波特率9 600 bit/s,空中速率9.6 kbit/s,数据位8,停止位1,校验位无,休眠时间250 ms,传输模式透明传输,发射功率30 dB。串口助手设置:发送数据长度8字节,发送间隔1 s,供电电压5 V,天线架设高度2 m。

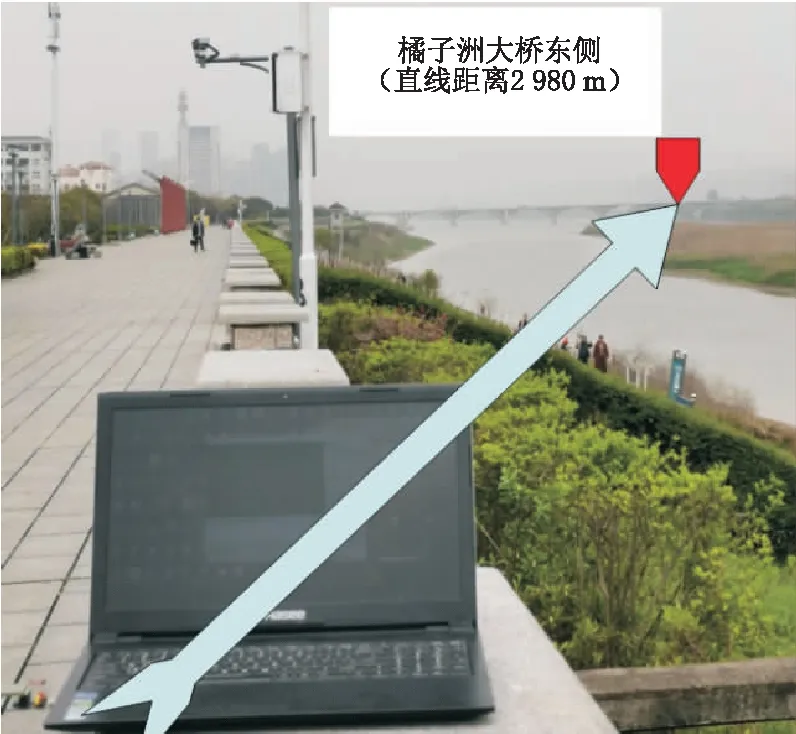

第1次实验,测试模组在野外空旷环境下的传输性能,本次实验在市区环境中进行。设定直线距离约3 000 m的实验路线,该市区实验环境下符合大多数厂区的实际使用情况,如图7所示。实验时发送数据1 500包,接收数据1 449包,丢包率不足0.1%。

图7 LoRa通信空旷环境测试

第2次实验,测试模组在有障碍环境下的穿透性能,本次实验在传输线路中有障碍的环境下进行。设定直线距离为996 m的实验路线,实验场景如图8。发送数据2 000包,接收数据1 999包,丢包率不足0.1%。

图8 LoRa通信复杂环境测试

测试结果表明,LoRa扩频信号传输,其传输距离远,穿透力强且信号质量较高,适合不同场景下的远距离厂区组网。

4 结束语

本文从实际工程应用角度出发,提出了基于射频通信的液力耦合器多点监测装置的设计方案。分析了传感器装置的安装环境、天线和射频匹配电路的设计,并对其对码方式、多设备数据帧冲突等关键问题提出了解决方案。介绍了现场设备组网通信规约设计及组网子程序设计,保证了远距离、多设备的数据可稳定可靠上传。

实地安装测试结果表明:该方案可满足现场工作需求,可为液力耦合器等高速旋转设备的多点位监控提供有效的手段,并可完成对设备的远程实时监控、预警及故障处理等工作。