某柴油机油底壳异响问题分析与改进

2021-10-13王春凤邓尧鑫涂宏海王辉安娜

王春凤,邓尧鑫,涂宏海,王辉,安娜

(江铃汽车股份有限公司,江西南昌 330001)

0 引言

油底壳的主要作用是封闭曲轴箱,作为贮油槽的外壳,防止杂质进入,并收集和储存由柴油机各摩擦表面流回的润滑油,散去部分热量,防止润滑油氧化。

发动机的振动与噪声:发动机的噪声除了进、排气噪声和风扇噪声外,结构表面辐射噪声也是主要的部分。在表面辐射噪声中,薄壁件(正时齿轮室盖板、缸盖罩、油底壳等)占相当大的比例,而其中油底壳的辐射噪声占总辐射噪声的24%左右,是最大的表面辐射噪声源[1,2]。油底壳长期承受压力和振动负荷。储存的润滑油使得油底壳承受着压力,同时还有发动机运行带来的振动。

因此对油底壳进行声学优化是降低发动机噪声的一种重要措施。在设计阶段对油底壳结构的动态特性进行准确分析、预测和调整,对整机的减振降噪具有重要意义。该油底壳系统采用广泛应用的有限元分析方法[3],对含机油的油底壳的动态特性进行分析,为优化油底壳系统振动和噪声分析提供准确的解决方案。

1 油底壳噪声问题分析

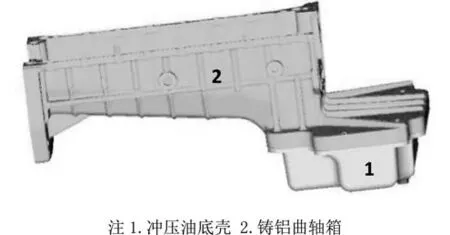

考虑到发动机的实际布置问题,油底壳采用冲压结构,与铸铝曲轴箱通过螺栓固定连接。具体结构如图1所示。

图1 油底壳结构

1.1 油底壳噪声情况

1.1.1 主观评判

样车仪表里程45 748 km。冷车启动,发动机声音正常;暖机后,车外开始出现轰鸣“嗡嗡”声,车内不明显。

听诊器诊断,“嗡嗡”声在油底壳处特别明显。采用临时措施(用木棒向油底壳中央部位施加压力)后“嗡嗡”声消失,停止施加力后复现。

1.1.2 客观测试

在油底壳、曲轴箱布置振动传感器,在油底壳近场及车内布置麦克风。

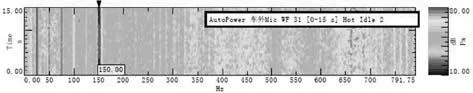

对声学数据滤波分析,确认该“嗡嗡”声为151 Hz左右单频噪声,采用临时措施(用木棒向油底壳施加压力)后,151 Hz噪声由69 dB(A)降低到53 dB(A),降低16 dB(A), 如图2 (a)所示;油底壳151 Hz振动加速度由13 m/s2降低到3.8 m/s2,能量减小70%,如图2(b)所示。

1.2.2 资料分析方法 对访谈后的资料进行整理,运用Colaizzi的类属分析法按7个步骤仔细阅读所写的访谈记录,析取有意义的陈述,对反复出现的有意义的陈述进行编码,将编码的陈述进行记录并写出详细无遗漏的描述,辨别出相似的陈述,升华出主题概念,返回参与者求证。对资料的编码、主要陈述的描述由本科2名主管护师独立进行,后由研究者进行总结,以避免主观偏倚,保证访谈资料的信、效度。通过分析与讨论,整理出相关主题。

图2 油底壳噪声测试结果

1.2 噪声原因分析

原地空档加减速,测试油底壳、曲轴箱裙架X、Y、Z 三个方向的振动情况,测点位置如图3所示。

图3 测点分布

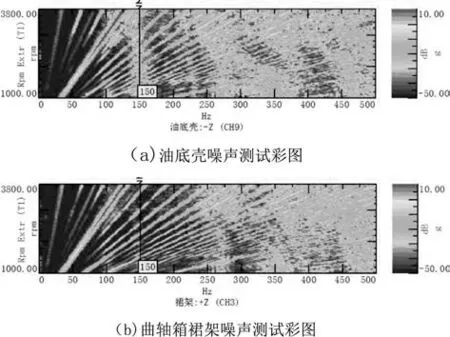

测试结果显示,油底壳在Z方向明显存在约150 Hz共振带,如图4(a)所示;而曲轴箱此频率共振带非常微弱,如图4(b)所示。因此确定根本原因是油底壳150 Hz左右共振带被激励起,产生了振动噪声。

图4 噪声测试彩图

2 有限元分析

2.1 分析模型及边界

采用流固耦合方法对装有机油的油底壳进行仿真计算,油底壳模型采用壳单元,密度为7.85 g/cm3,弹性模量为2.1×105MPa,泊松比为0.28;机油模型采用流体单元,密度为0.9 g/cm3,声速为1 300 m/s[4]。油底壳厚度为1.6 mm,计算基础状态油底壳系统一阶模态为159 Hz,与实测发现的共振频率151 Hz接近。

2.2 模态分析结果

通过有限元分析,确认了油底壳在含机油和不含机油状态下的五阶模态结果,具体结果见表1。结果表明,在含机油的状态下,系统模态比不含机油的状态低。

表1 油底壳模态计算值

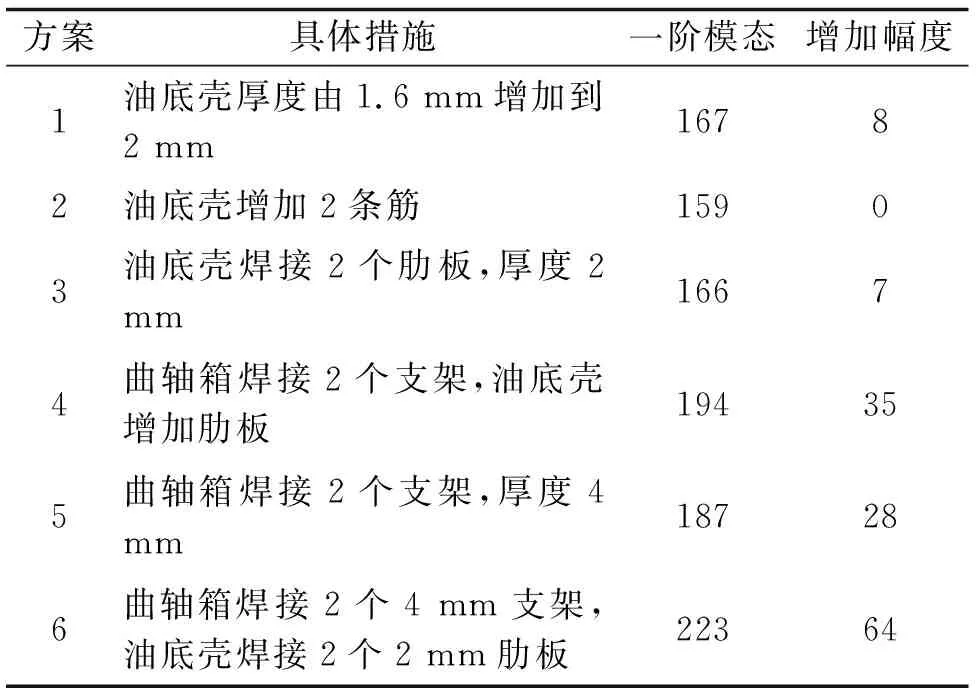

3 油底壳优化设计

通过实测及分析,确认油底壳产生噪音的主要原因是由于油底壳的一阶模态偏低,与发动机产生共振带。为解决该问题,需要优化油底壳的设计,提高油底壳的一阶模态。针对优化措施,共提出6种优化方案,并对每种优化设计进行了有限元分析,改善方案和改善结果见表2,各方案的分析结果如图5所示。

表2 油底壳优化方案

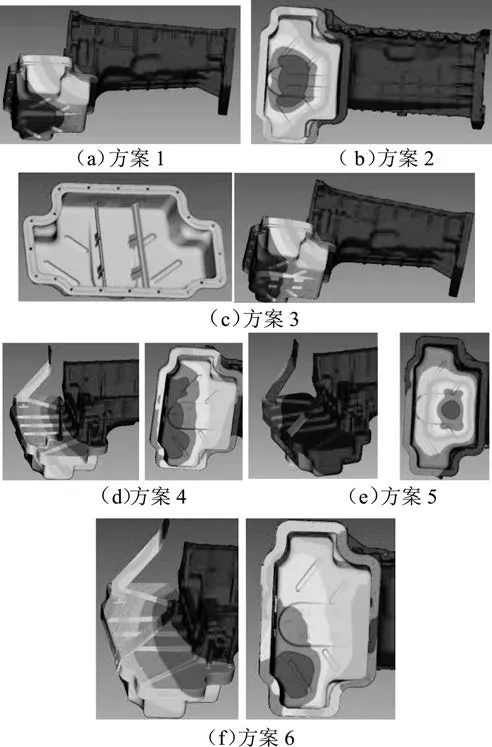

图5 油底壳优化方案模态分析

结合表2和图5的分析结果可以看出,方案4、方案5、方案6的改善效果明显,方案1、方案3效果相当,综合考虑可靠性及装配性,对方案3、方案4、方案5制作样件,并进行整车验证测试。

3.1 手工样件整车测试结果

针对方案3、方案4和方案5的样件,进行整车测试,测试对比结果如下:

图6为整车热怠速下油底壳附近的噪声振动图谱。从图6可以看出,方案3和方案5在发动机二阶振幅内无峰值,方案4在151 Hz处仍有振动峰值。

图6 热怠速油底壳附近噪声

图7 方案3噪声彩图

图8 方案4噪声彩图

图9 方案5噪声彩图

通过手工样件在整车试验的测试结果可以得出以下结论:

方案3:油底壳内部焊接2个肋板的效果较好,模态提高到218 Hz;

方案4:曲轴箱加2个支架+油底壳内部焊接2个肋板方案不明显,原因为样件制造的不稳定性,折弯支架未有效起到提高刚度的作用,且后续装配时有安全隐患;

方案5:曲轴箱加2个钢板支架的效果明显,模态提高到244 Hz,方案5与方案3相比,分析结果和实际验证效果一致。

综合以上分析及装配可行性考虑,选择在油底壳内部焊接2个肋板方案作为优化方案。

3.2 工装样件整车测试结果

采用方案3作为最终优化方案,工装件油底壳在整车的测试结果:系统一阶模态提高至221.44 Hz,与手工件相比提高了3.44 Hz,2次测量结果相差1.55 %,测量数据稳定可靠,并远远大于激励源振动频率151 Hz。整车测试噪声彩图如图10所示。

图10 工装样件测试噪声彩图

4 结论

通过对油底壳的模态分析并结合试验测试,发现造成油底壳异响的根本原因是油底壳的一阶模态不满足NVH的设计要求,油底壳在整车上共振带被激励,通过优化油底壳结构,解决了油底壳异响问题。

对于薄壁冲压油底壳,增加肋板的设计,可以有效提升其模态,从而控制辐射噪声,这是一种改善薄壁件NVH水平的设计方法,可以为齿轮室盖、齿轮室隔音盖板等薄壁零件的设计提供参考。