某重型柴油机铸铝齿轮室CAE仿真分析及优化

2021-10-13黄灿银

黄灿银

(湖南道依茨动力有限公司,湖南长沙 410100)

0 引言

动力总成系统的降本和降重问题一直是各大企业和研究机构关注的重要课题。它直接关系到发动机的油耗,是整车经济性和动力性的关键指标之一。在本课题中,针对某重型发动机进行了一系列零部件降重的专项攻关,主要涉及到缸体、曲轴系、齿轮室和飞轮壳等[1]。

1 有限元模型的建立

1.1 分析模型及组件

有限元模型的建立原则以分析目标件为基础,包括所有与该部件具有装配关系、工作附属关系,并对其模态和强度等有影响的部件[2]。在本课题的齿轮室仿真分析中,需要建立如图1所示的部件,包括发动机缸体、齿轮室、飞轮壳和联接螺栓等部件。另外,还需空压机总成,油泵总成等附件的重量和质心位置数据。

图1 分析模型组件

1.2 有限元网格模型及零件材料属性

在选择分析模型后,对各个部件进行网格的离散化网格处理,形成能够进行计算的有限元网格模型。网格划分的原则:

1)重点关注的区域(倒角,加强筋和结构过渡等易发生应力集中区域),其网格尽量细化;

2)其他区域或部件,可适当增大网格尺寸;

3)对接触区域,尽量使用相同节点密度的网格,以达到容易收敛,提高计算精度的目的[3]。

根据上述规则要求,对本课题研究的齿轮室进行分析,采用了4 mm的整体网格尺寸,对关键部件和区域细化采用2 mm的网格,最终形成了547 822个节点,345 877个二阶改良型四面体单元(C3D10M),离散的有限元模型如图2所示。

图2 离散的有限元模型

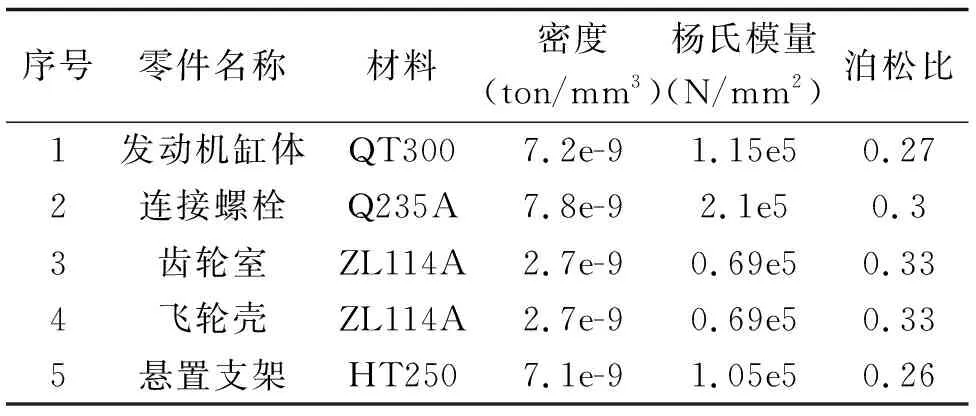

该分析任务所需要的材料主要包括QT300(发动机缸体)、Q235A(连接螺栓)和ZL114A(齿轮室和飞轮壳)相关材料的力学性能见表1。

表1 分析模型的材料属性

1.3 载荷及边界条件

齿轮室在实际运行工作中主要承受的载荷有:连接螺栓的螺栓轴向力,内部齿轮的载荷力矩,飞轮壳叠加在其上的扭矩,此外还有整体的振动加速度载荷。其中各连接螺栓的轴向力根据螺栓的规格和拧紧力矩的大小计算得出[4]。连接螺栓的规格为M10 1.5,10.9级,安装拧紧力矩为54 Nm至62 Nm。因此,可以计算其最小轴向力和最大轴向力分别为28 kN和43.2 kN(依据螺栓公称直径,拧紧力矩和摩擦系数:F=(M)/μD)。根据之前设计AVL李斯特公司给出的飞轮壳叠加在齿轮室安装面上的力矩为46 kNm。整个系统(包括齿轮室,缸体,飞轮壳等部件)在6个自由度方向施加15 g的重力加速度载荷(该加速度为AVL推荐载荷)。定义柴油机前悬置支架与车架连接的螺栓孔区域和飞轮壳安装在后悬置的螺栓孔为6个方向下的全约束边界。

1.4 组件的相互关系

系统中各组件间的相互关系主要包括接触关系,绑定关系,耦合关系等。其中接触关系里,两两接触面之间只存在很小的相对滑动,此时,ABAQUS在分析的开始就确定了从面节点和主面的哪一部分发生接触,在整个分析过程中这种接触关系不会再发生变化,因此,小滑移的计算代价小于有限滑移。constraint约束定义各个实体间的相互位置关系,以确定它们在装配中的初始位置。因此,定义缸体与齿轮室,齿轮室与飞轮壳,螺栓头与连接区域采用接触相互关系,摩擦系数选取经验值0.15;螺栓杆与缸体为绑定约束关系;动力总成质心位置与缸体切面及悬置支架,油泵总成与齿轮安装面,空压机质心与安装区域为coupling耦合关系。图3为各零部的相互关系图。

图3 各零部件的相互约束关系

2 结果分析

2.1 应力分析

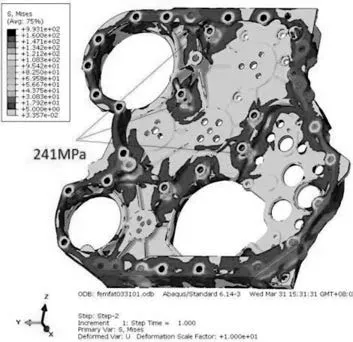

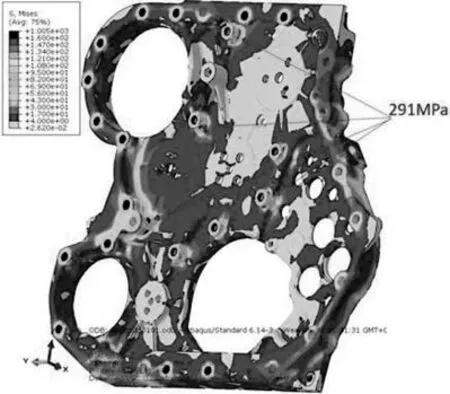

图4~图7分别表示齿轮室在4种不同边界条件下的应力云图。图4为齿轮室在最大螺栓轴向力工况下的应力云图,从图4可得出,在螺栓轴向力作用下,螺栓安装搭子区域应力水平较高,达到了241 MPa,超过了铸铝材料应力强度许可的160 MPa。图5表示齿轮室在最大螺栓轴向力+外加扭矩以及X方向加速度条件下的应力云图;图6表示齿轮室在最大螺栓轴向力+外加扭矩以及Y方向加速度条件下的应力云图;图7表示齿轮室在最大螺栓轴向力+外加扭矩以及Z方向加速度条件下的应力云图。图5~图7的应力云图表明,随着扭矩和重力加速度载荷的添加,齿轮室搭子和齿轮过渡圆角区域的应力明显增大,最大的应力分别达到了302 MPa、291 MPa和314 MPa。齿轮室的应力分析表明,该齿轮室设计在强度方面不满足设计要求,需要进行局部过渡圆角的加大,以期达到降低应力水平的目的。

图4 最大轴向力工况下应力图

图5 轴向力+扭矩+X向加速度工况下应力图

图6 轴向力+扭矩+Y向加速度工况下应力图

图7 轴向力+扭矩+Z向加速度工况下应力图

2.2 疲劳安全系数

疲劳是金属材料在交变应力或应变力作用下产生裂纹或失效[5]。AVL规范中定义疲劳安全系数大于1.1的情况为满足设计的放行指标,小于1.1的情况需要试验验证及需要整改的方案。图8和图9为齿轮室在循环载荷作用下的疲劳安全系数,从结果来看,齿轮室各过渡圆区域的疲劳安全系数小于1.0,最小为0.84。因此需要对齿轮部件进行重新设计,特别要求对过渡圆角进行加大处理。

图8 齿轮室靠缸体侧的疲劳安全系数

图9 齿轮室靠飞轮侧的疲劳安全系数

2.3 齿轮室安装面的面压

考察齿轮室接触面的面压是为了分析齿轮在拧紧时是否会发生松动。根据设计规范要求,在最小螺栓预紧力作用下的接触背压,必须大于1 MPa。图10为齿轮室安装面的面压分析结果,从结果分析得知,在整个安装面上大于1 MPa的区域呈现较好的连续性,因此可以判断该安装面的面压能够满足要求。

图10 齿轮室安装面的接触面压

3 方案改进

根据前述的应力过大和疲劳安全系数过小的问题,对齿轮室进行了重新加强优化处理,主要对各搭子,连接部位进行加大圆角并添加加强筋的设计优化,如图11所示。

图11 优化方案示意图

根据仿真计算的计算结果,在三维模型上进行优化,主要是对疲劳安全系数较小的区域进行加强优化,其中疲劳安全系数提高到了1.3,得到如图12所示的优化方案。

图12 优化后的齿轮室

铸铁齿轮室切换为铸铝后,齿轮室质量由原来28.6 kg降低为18.4 kg,质量降低了约10.2 kg。

4 试验验证

根据公司《重型发动机耐久性试验大纲》的标准规范,将经过优化方案后的齿轮室样件安装到发动机上,采用AVL李斯特发动机台架及设备,进行了500 h的可靠性耐久考核,如图13所示。

图13 发动机台架耐久考核

最终拆机,仔细检查未发现齿轮室有裂纹、断裂的情况,同时其密封性能良好,如图14所示。因此可以判断该齿轮室的设计变更是满足耐久条件下强度和疲劳等的技术要求。

图14 对齿轮室进行拆机和检查

5 结论

通过有限元方法模拟了原铸铁齿轮室设计变更为铸铝齿轮室后,在各种载荷条件下,分析了铸铝齿轮室的应力水平、疲劳安全系数和安装面压。基于仿真结果对铸铝齿轮室进行局部优化,对优化后的铸铝齿轮室进行了柴油机台架耐久试验考核,验证了优化后的铸铝齿轮室满足各项设计要求。以仿真与实验相结合的方式,对齿轮室进行了材料方面的优化,实现了对柴油机的降重目的。