浅谈发动机样机试制质量控制方法

2021-10-13王杰

王杰

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

研究表明,产品质量绝大部分取决于设计。设计优化和变更提出得越早,产生的额外费用就会越低[1]。发动机也是如此,如何在试制阶段最大化发现并解决设计问题,是发动机前期开发的主要目标。

发动机样机试制分为三个阶段:Alpha、 Beta和Gamma。在前期样件阶段,产品设计和工艺设计没有冻结,频繁进行设计变更,零部件质量很难达到量产要求,此时以统计学为基础的质量控制方法就不再适用于样机试制。本文基于质量管理体系相应的标准条款,结合样机试制的特殊性,提出把试制质量分为四个模块进行管理,有效提高样机试制质量。

1 发动机样机试制现状

目前发动机试制包含计划管理、物料采购、工艺开发、工装设计、设备管理、样机试制、样机测试和交付等过程。试制质量管理主要是按项目要求进行测试准备和现场试制问题处理。前期产品设计未冻结,变化频繁,经常会有样件状态不正确或质量不合格,工装不能匹配最新设计等问题,影响试制的正常进行,从而影响设计验证和项目进度。试制质量管理缺少系统性的管理。目前样机试制的主要过程如图1所示。

图1 样机试制流程图

2 样机试制主要的干扰因素

样机试制的主要目的是发现和改进设计问题,前期设计变更频繁导致多个因素影响设计验证,主要因素如下。

2.1 试制样件质量

前期样件受成本、时间周期、模具、工装、检具、设备及人员等多因素的影响,样件质量很难达到量产状态,是前期发动机试制的主要干扰因素。如何控制样件质量,提前识别样件的风险,确保样件状态满足用于设计验证的要求是前期试制质量控制的主要任务。

2.2 变化点及时有效传递

变化点多是前期试制的主要特点,也是主要的干扰因素之一。整个开发过程中都有设计变更的发生。发动机是复杂的系统,一个零件的设计变更可能会影响多个零件同步变更,试制工装和工艺也要随之更新。变更的传递不及时或者不全面就会引起对口件设计不匹配或者工艺不正确等一系列的问题。

2.3 质量参数不完整

前期试制过程中有部分质量参数也没有确定[2]:如旋转扭矩、推力间隙等参数。在生产线上,ME(Manufacturing Engineer)经过了成百上千个产品的装配验证,最终确定过程参数,但在前期试制阶段这些参数的是不确定的。

3 试制质量控制方法的提出

针对以上的干扰因素,结合发动机试制的实际情况,把发动机的样机试制质量管理分为四个模块来控制:试制样件质量管理、试制质量计划、现场质量控制和试制问题解决。接下来分别介绍各模块的内容及作用。

3.1 试制样件质量管理

该模块用于控制样件质量,主要采用PPQP(Pre-Production Quality Process)流程。PPQP团队包括:DRE(Design Release Engineer),DSE(Design System Engineer),SQE(Supplier Quality Engineer),材料工程师和试制质量工程师等。从多个角度评估样件质量状态,充分识别样件风险,确保所有的试制样件都能满足试制要求。PPQP主要内容如下:PPQP零件清单确认;根据试制BOM(Bill of Material) 和样件来源来确认需要实施PPQP流程的零件清单[3]。

1) 区分关键件和非关键件:发动机的主要关键件为缸体、缸盖、曲轴、凸轮轴、活塞连杆总成、气门等除此之外,关键件还应该包括:有新进配套体系的供应商生产的样件;上阶段有重大零件质量问题的零件等。

2) 确认样件加工和测试方案,并对关键零件实施现场走访确认。

3) 供应商交付零件时,同时交付审批完成的PPQP报告。

4) PPQP的报告内容主要包括质量保证书,尺寸检验报告,材料审核报告,分供方清单,认证计划和报告及相关原始报告等。

5) DRE,SQE,材料和紧固件工程师分别对PPQP报告进行审核,样件质量有偏差,样件质量团队要进行偏差评估,评估通过后才允许交样。

6) 质量阀会议上试制质量工程师列出该阶段偏差零件清单及偏差内容;项目团队要整体对偏差内容进行再次评估,评审通过后才可以进行样机试制。

7) 在样机试制过程中,涉及样件的问题,要回顾PPQP报告内容,以持续跟进样件质量。

3.2 试制质量计划

试制质量计划主要指试制准备工作的质量控制。为了应对前期频繁的设计变更,从立项开始,试制团队就要对设计状态进行跟进,确保试制准备工作与设计状态一致。在这个模块中,主要执行质量阀流程和BRT(Build Readiness Team)例会制度。主要包含以下内容。

3.2.1 质量阀项目的确认和跟踪

项目立项后,BRT成员根据项目要求讨论并确认质量阀需要跟踪的项目,见表1。

表1 质量阀条目清单

质量阀项目确认后,各功能块根据项目计划制定相应的计划,每周以BRT会议的形式进行跟踪。

3.2.2 质量阀评审会

试制装配启动之前,质量工程师召集质量阀会议。各功能块在质量阀会议上汇报准备状态及偏差项。质量阀通过之后就开始启动样机试制,如果评审不通过,确定出不符合项及整改时间,再次召集质量阀会议。

3.3 现场质量控制

试制质量计划主要内容是制定标准,现场质量控制要确保严格的执行标准,控制分为人、机、料、法、环、测等方面。

3.3.1 试制人员管理

试制技师要经过发动机基本原理培训和工艺培训才能开始试制。试制过程中严格按工艺指导进行操作,如果试制工艺中未提及操作方式或者描述不清楚,作为试制问题进行上报。

首台样机试制现场工程师、工艺工程师、质量工程师和DRE、DSE要全程现场跟踪,确认设计、工艺的正确性,同时保证现场问题的快速响应。

3.3.2 试制设备,工装及工具的管理

设备的程序设定和工装设计要尽可能和生产线相近,便于提前验证生产线工装和工艺。

3.3.3 试制物料的管理

拉料:为了保证物料的状态明确且可追溯,物料统一从仓库出库。

包装:关键零件采用单套独立包装,其他零件翻包装要注意防锈和磕碰。

变更:物料在试制过程中变更,要有BCR支持(BOM Change Request)。

首台零件评审[4]:首台样件,DRE和DSE进行零件状态评审。评审的主要目的是评估零件的设计状态和接口零件的设计状态。

3.3.4 试制工艺现场管理

现场的工艺文件要有签字确认,样机试制的每一步操作都要有工艺文件支持。现场工艺变更需要有BSD(Build Site Description)支持,经过项目评估后实施。

3.3.5 试制环境管理

现场要求恒温、恒湿,其他参照生产线环境要求。有的样机需要加装传感器,需要开孔或者打磨,类似这样有粉尘产生的操作要和正常的装配工位隔开。

3.3.6 测量管理

项目上明确给出有数值要求的都要有测量:如扭矩、压装力、深度、角度等;测量结果统一汇总到build book。

项目上没有给出公差的过程参数,工艺工程师要根据以往项目经验,预设参考值,在达到一定样件量后,通过六西格玛公式锁定过程参数。

3.3.7 互检与终检

现场易错的工位实施相邻技师互检,如果当时只有一台样机装配,则由班组长代为检查。所有的装配和测试完成后由专门的终检人员实施终检。

3.4 试制问题管理

正式生产的问题可以利用统计学优先处理高频次问题。样机试制样本量小,但问题关系到设计验证,所以每一个问题都要进行现场处理并进行根本原因分析。

现场问题分析主要采用七颗钻石分析法,可以有效地排除装配相关问题,发现设计问题,从而帮助项目改进设计。

3.4.1 七颗钻石质量分析工具介绍[5]

钻石一:正确的操作方式

钻石二:正确的工具

钻石三:正确的零件

钻石四:零件质量合格

钻石五:工艺设计正确

钻石六:零件设计正确

钻石七:复杂的系统问题

前三钻问题主要和现场操作相关,第四钻是零件质量问题,前四钻都是设计验证的干扰因素,要尽量避免前四钻问题的发生。第五钻开始就是设计相关的问题,试制的意义在于发现并改进五钻及以上的问题。

举例说明七钻工具的用法。

问题:活塞连杆总成不能装进缸筒。

钻石一:正确的操作方式,让技师现场再操作一遍,确认技师的操作和工艺文件要求是否一致。

钻石二:正确的工具,装配活塞应该有专用的活塞套筒,确认活塞套筒型号是否正确,套筒有无损伤。

钻石三:正确的零件,根据BOM核对活塞和缸体零件号,确认是否正确的零件。

钻石四:零件质量合格,检查活塞和缸体表面有无损伤,活塞环有无弹出或变形;同时返查PPQP报告,确认活塞和缸体质量是否合格。

钻石五:工艺设计正确,返查项目工艺要求和活塞套筒的设计,确认工艺和工装是否设计正确。

钻石六:零件设计正确,DRE返查活塞和缸体的设计数据,确认零件设计是否正确。

钻石七:复杂的系统问题,当前六钻都是正确的情况下,这类问题归为复杂的系统问题,由DSE牵头,尺寸工程师,DRE等组成联合小组,进行问题的分析和解决。

3.4.2 试制问题处理与跟踪流程

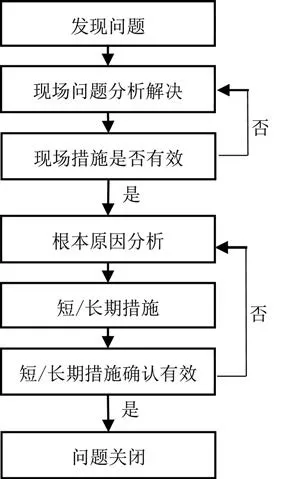

试制问题处理与跟踪流程如图2所示,现场发现问题,由质量工程师召集问题响应小组根据七钻工具进行问题分析,并给出现场措施,确保样机试制的正常进行。后续问题责任人要进一步分析问题的根本原因,并给出短/长期措施,现场验证措施有效后问题关闭。

图2 试制问题处理流程

3.4.3 试制问题的回顾

新的试制阶段开始前有质量阀会议,以往的试制问题会在质量阀上进行回顾,确保问题不会再次发生。

4 结束语

样机试制,设计变更频繁,质量控制是非常具有挑战性。通过把试制质量进行模块化管理,有效地解决了样件质量问题,变化点传递问题及参数不完整等试制质量控制难题。满足当前发动机的试制质量管理要求,为发动机开发和认证提供了质量保证,同时为量产做好了前期准备工作。随着数字化、系统化、网络化的发展,这四个模块为试制质量管理系统的搭建提供了流程基础。