某柴油机缸盖CAE分析及优化设计

2021-10-13任雪美刘雨晨王传娟夏倩

任雪美,刘雨晨,王传娟,夏倩

(中船动力研究院有限公司,上海 201208)

0 引言

柴油机是我国船舶、航空航天和汽车等的主要动力装置,但由于技术落后、油品质量等原因,造成发动机的能耗与排放问题极其严重[1-3]。同时,排放法规和能效指标也日益严格,发展先进的国产自主化船用柴油机技术来改善排放与能耗的任务刻不容缓。燃烧是影响船用柴油机排放和能耗的关键因素,为了改善柴油机缸内的燃烧状况,考虑在船用中高速柴油机上采用燃油多孔喷射及多次喷射技术,因此进行缸盖多喷油器布置设计。缸盖和缸套等受热件在恶劣的工作环境下易出现疲劳裂纹、材料屈服等问题[4-8],本文以改造后的满足多个喷油器布置的缸盖为研究对象,通过CFD和FEA进行仿真分析,了解安装多个喷油器后缸盖的热负荷以及机械负荷的分布,并基于有限元结果对缸盖进行疲劳分析,确保缸盖可靠性。

1 缸盖结构设计及分析模型的建立

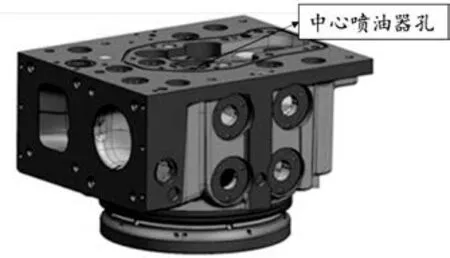

改造前气缸盖结构如图1所示,喷油器位于缸盖中心位置,在此基础上考虑增加额外的两个侧置喷油器。进排气道、起动阀孔、阀座和阀孔等的结构保留原有设计,仅需要修改缸盖中的上、下两层冷却水腔的设计,并为两个侧置喷油器增加便于安装的凸台。

图1 改造前的柴油机缸盖

为避开缸盖底部的冷却水孔,将两个侧喷油器孔围绕中心喷油器孔对称布置,改造后的缸盖如图2所示。

图2 改造后的柴油机缸盖

改造后的缸盖有限元模型由缸盖、缸套、垫圈、喷油器组件、起动阀组件、阀导套、气阀、阀座、缸盖螺栓及缸体等组成 (如图3所示) 。部件网格数量1 221 540,节点数量1 880 657。为保证计算精度,缸盖、缸套和缸体采用二阶单元,对重点部位,例如燃烧室、冷却水孔等位置的网格进行加密处理。

图3 有限元模型

2 缸盖、缸套温度场分析

2.1 热边界输入

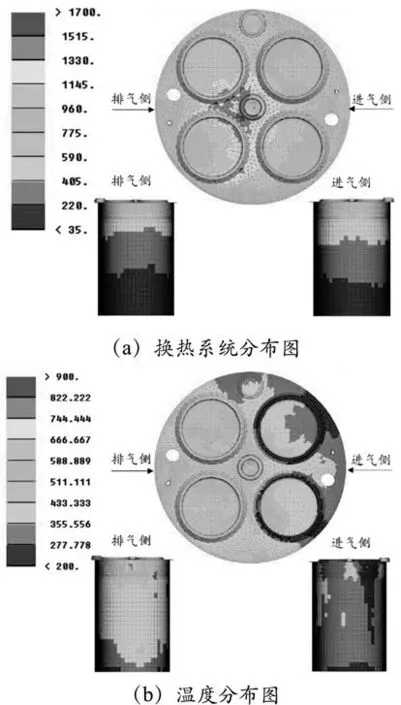

对缸内燃烧开展数值仿真计算,将三喷油器缸盖模型添加到仿真模型中,得到一个循环中的瞬时换热系数,图4为循环平均之后的计算结果,换热系数在火焰面的中心位置明显高于其余位置,排气侧换热系数比进气侧更高。换热系数的分布状态符合缸内燃烧规律。(图中上部为缸盖火焰面,下部为缸套内表面)

图4 缸内燃烧侧边界条件

通过CFD进行缸内冷却计算,将经过沸腾修正的结果与通过仿真得到的缸盖温度进行双向迭代,直至迭代误差小于2%,输出最终的缸盖冷却侧边界。缸盖火焰面附近的冷却水孔位置的换热系数最大值为57 950 W/(m2·k),缸盖上、下水腔边缘位置的换热系数较低,冷却水腔的温度最高值出现在两排气阀孔之间的冷却水腔(如图5所示)。

图5 缸盖、缸套冷却侧边界条件

将燃烧边界和冷却边界映射到缸盖有限元模型中,模型中的进排气道、进排气阀座、阀导套、缸体滑油侧和空气侧等位置的热边界根据经验确定。

2.2 温度场分析

缸盖的最高温度发生在排气阀杆与排气道相交位置,见图6。由图5(b)可知,两排气阀附近的冷却水腔为不规则的突起,会导致冷却效果变差,再加上该位置的排气温度较高,最终出现了如图6所示的高温区,最高温度(390℃)仍然在材料的许用范围(420℃)内。

图6 缸盖温度分布

缸盖火焰面上,靠近中心喷油器孔位置的温度最高达到366℃,出现在排气阀座与中心喷油器之间的鼻梁区,这主要与三个喷油器的喷油策略有关。该位置是热负荷与机械负荷分析中的重点关注区域。

图7为缸盖冷却水腔温度分布,最高温度达到202℃,发生在两排气阀孔之间的冷却腔,与冷却水腔的CFD计算结果基本吻合。由此可知,缸盖火焰面温度较高,火焰面附近位置由于冷却的原因而温度较低。较大的温度梯度极容易产生较大的应力,此外缸盖水腔和气道位置的圆角设置不当容易引起应力集中,因此需要对应力及疲劳结果进行重点分析。

图7 缸盖冷却水腔温度分布

3 缸盖应力场分析

3.1 载荷及工况

与温度场不同的是,应力场计算中需要将各零部件的绑定设置调整为摩擦接触,并根据实际情况设置间隙与过盈。各工况设置结果见表1,模型载荷分为:

表1 计算工况设置

(1)冷装配载荷(Step 1~3),包括螺栓预紧力、阀座和阀导套位置的过盈力;

(2)热载荷(Step 4);

(3)压力载荷(Step 5)。

3.2 应力结果分析

图8为不同工况下的缸盖火焰面的应力分布。热工况与卸载工况的应力结果基本一致,中心喷油器孔与排气侧的侧喷油器孔的应力超出了材料极限,出现了小范围的应力集中。而在热负荷和机械负荷的共同影响下,中心喷油器孔所处的工作环境更加恶劣,最大应力达到了580 MPa,侧喷油器孔的应力出现了小幅度的改善,但是整个火焰面以及阀座周围的应力分布与热工况的结果基本一致,因此可看出,热负荷对缸盖的影响占主导地位。

阀座之间的鼻梁区域的结构较复杂,壁厚较小,从图8中可观察到其应力状态也较差,但是未超过材料的许用极限。

图8 缸盖应力分布结果

4 疲劳评估

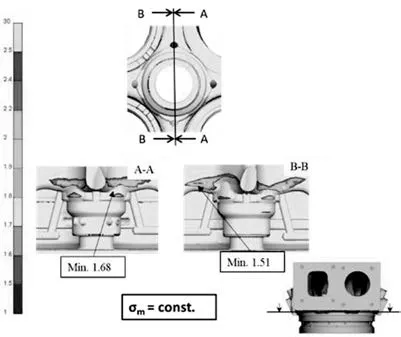

缸盖的材料参数见表2。燃烧室内爆发压力随工作循环不断变化,所产生的交变应力约为100 MPa,低于材料的屈服应力,因此由爆发压力造成的疲劳为高周疲劳。采用恒定平均应力(σm=const,安全系数极限为1.5)的方法,利用疲劳分析软件对以上应力结果进行高周疲劳分析。

表2 缸盖材料参数

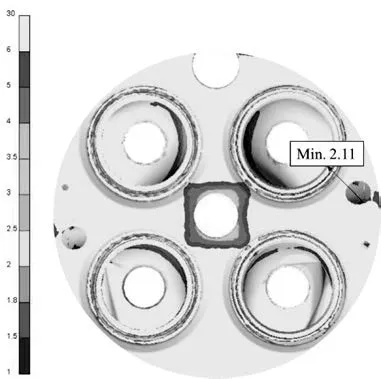

图9为缸盖火焰面的疲劳结果,最小安全系数为2.11,发生在排气侧的侧喷油器孔附近,鼻梁区的安全系数更高,计算结果满足要求。

图9 缸盖火焰面位置的疲劳结果

在进一步的分析过程中发现,中心喷油器附近的冷却水腔、冷却水孔等位置的安全系数较低,此类位置受到燃气温度和冷却水的共同影响,温度梯度较大,同时结构复杂,壁厚较小。相比缸盖的边缘位置,虽然安全系数较低,但未超过疲劳极限,满足设计要求。

图10 缸盖喷油器位置的疲劳结果

缸盖排气侧的侧喷油器附近的冷却水腔位置最小安全系数为1.45,疲劳结果不满足设计要求,如图11所示。

图11 侧喷油器附近冷却水腔(排气侧)

5 结构优化

从图11可看出,侧喷油器附近冷却水腔位置的过渡圆角较小,同时由于排气温度的影响,排气侧冷却水腔的温度较高,使得过渡圆角位置的受力情况恶劣。考虑从增大过渡圆角方面进行结构优化,最终得到满足条件的水腔结构。优化前后的结构对比如图12所示(实线为优化前的结构,长划线为优化后的结构),圆角半径从4 mm增大至7 mm,并对圆角附近位置进行了局部优化。

图12 结构优化前后对比图

优化后的疲劳计算结果如图13所示,最小安全系数从1.45升高到1.98,疲劳结果满足要求。

图13 优化后的缸盖水腔位置的疲劳结果

6 结束语

(1)缸盖同时受到机械负荷和热负荷影响,但是热负荷占主导地位;

(2)缸盖火焰面附近受到燃气和冷却水的综合影响,更易产生应力集中;

(3)缸盖水腔的圆角半径对疲劳结果影响很大,因此在缸盖水腔的设计中,大圆角的水腔结构对提高缸盖的疲劳安全系数有一定作用;

(3)缸盖中冷却水的局部温度偏高,在后续工作中将对缸盖水腔结构开展进一步的优化工作。