新型“双向加压”粉末压片模具设计及应用

2021-10-13王瑛玮

雒 锋,薛 兵,王瑛玮

(吉林大学 材料科学与工程学院,吉林 长春 130021)

0 引言

粉末压片是材料制备方法中的重要方法之一,特别是在各大学、科研院所和相关企业的实验室中,可用于无机氧化物[1-4]、轻金属[5]、重金属[6]、元素分析[7-8]等化学分析测试,也可用于红外光谱测试时制样[9-10]、陶瓷样品的实验室制备,及其他样品的成型制备[11]。特别是在陶瓷样品的实验室制备过程中,粉末压片是必不可少的步骤。粉末压片质量是陶瓷样品质量的基础,也是关键。粉末压片通常需要在一定规格的模具内进行,即压片模具。由于粉末压片过程中,物料会不可避免地与模具发生一定的相互作用,因此模具的质量好坏及结构又是影响压片质量的重要因素。

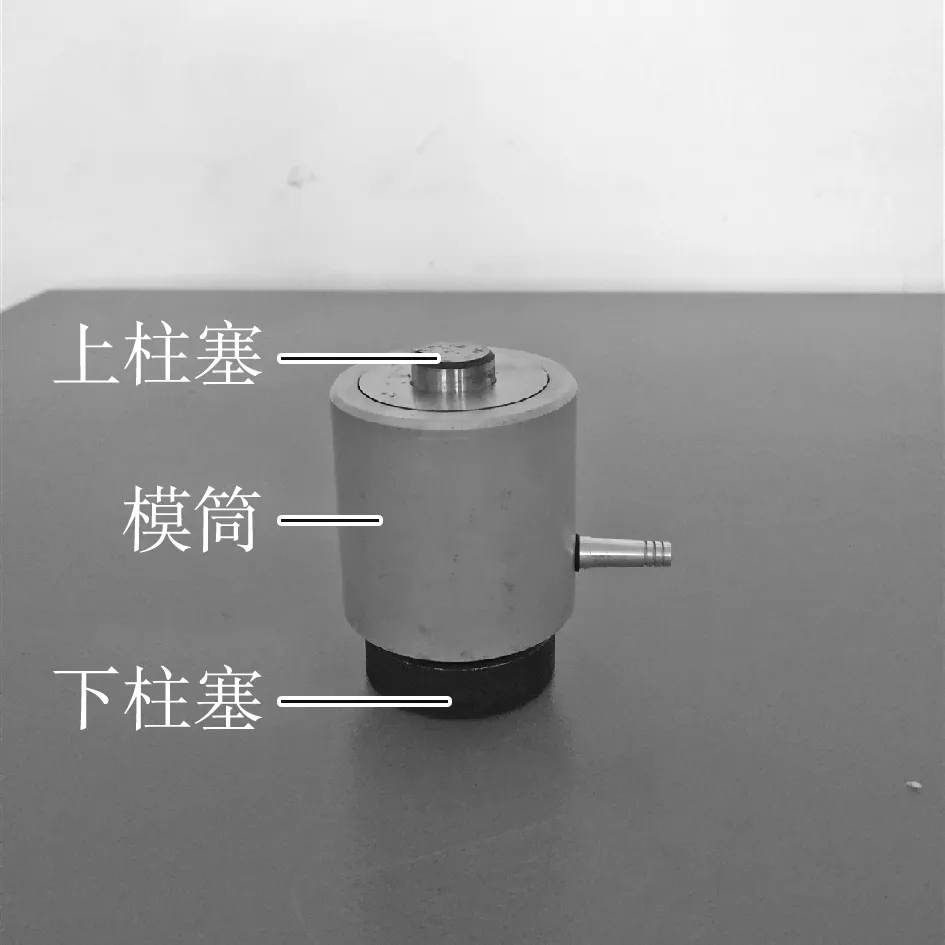

目前,实验室广泛使用的粉末压片模具一般由3个主要部分构成: 上柱塞、模筒和下柱塞[12],如图1所示。利用此模具进行粉末压片时,首先将下柱塞放好,再将模筒套到下柱塞,将粉末物料装于模筒内,再将上柱塞套入模筒内,完成合模。在粉末加压成型时,由于下柱塞与模筒间紧密相连,只有上柱塞与模筒间有相对运动。在压片机轴向压力作用下,上柱塞不断向下移动,使物料由松散状态变为密实状态,实现粉末的压实,完成压片。利用传统模具进行粉末压片时存在两个弊病: 一是粉体压实过程中下柱塞与模筒间没有相对运动,只有上柱塞与模筒间有相对运动,即单向加压。单向加压时粉末从样片的上部开始不断向下移动,而靠近下柱塞表面的粉末相对位移较小,因此最后制得的样片上下两部分的密实度存在较大差异,即越靠近样片上部边沿密实度越高,越靠近样片下部边沿密实度越低。特别是陶瓷样品,生坯片厚度越厚,上下两部分密实度差异越大。由于陶瓷生坯样片密实度的差异会导致陶瓷烧成样品上部分收缩率较小,下部分收缩率较大,非常容易发生翘曲变形。样片厚度越大,烧制的陶瓷样品翘曲变形现象越严重。另一个弊病是陶瓷生坯片在压实完成后的脱模取片过程中非常容易发生剥层开裂的现象。这是由于陶瓷生坯样片在脱模取片过程中,其下表面一直处于悬空状态,一方面受到上柱塞的推力,另一方面还与模筒壁间产生摩擦阻力,靠近模筒边缘的部分极易发生剥层开裂。特别是当原料粉末近球形且粒径较大时,剥层开裂现象愈加严重。

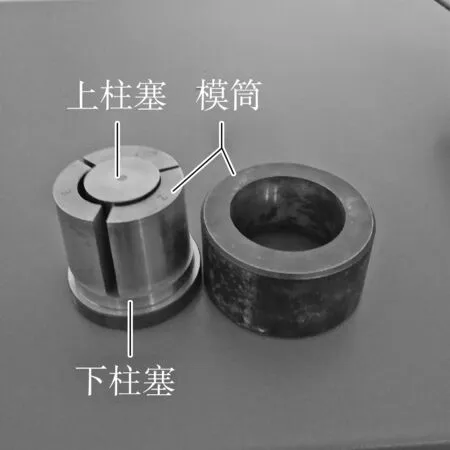

近年来,为了解决在脱模过程中发生剥层开裂的问题,人们在传统模具的基础上对模筒进行了改进,由原来的闭合式改变为开放式(图2),这一改进大大降低了取片过程中成型样品与模筒的摩擦力,避免了样片发生剥层开裂的弊病。但是此种模具在加压过程中仍属于“单向加压”,压制出来的样片仍存在上下密度不均匀的弊病。

本文作者设计了一种全新的粉末压片模具。该模具在粉末压片成型过程中实现了粉末样品的“双向加压”,使得制备的样品片上下部分密实度更为均匀。并且在脱模过程中呈带压脱模状态,大大降低了成型样品与模筒间摩擦力造成的样品损坏风险。

图1 普通闭合式粉末压片模具

图2 普通开放式粉末压片模具

1 模具设计

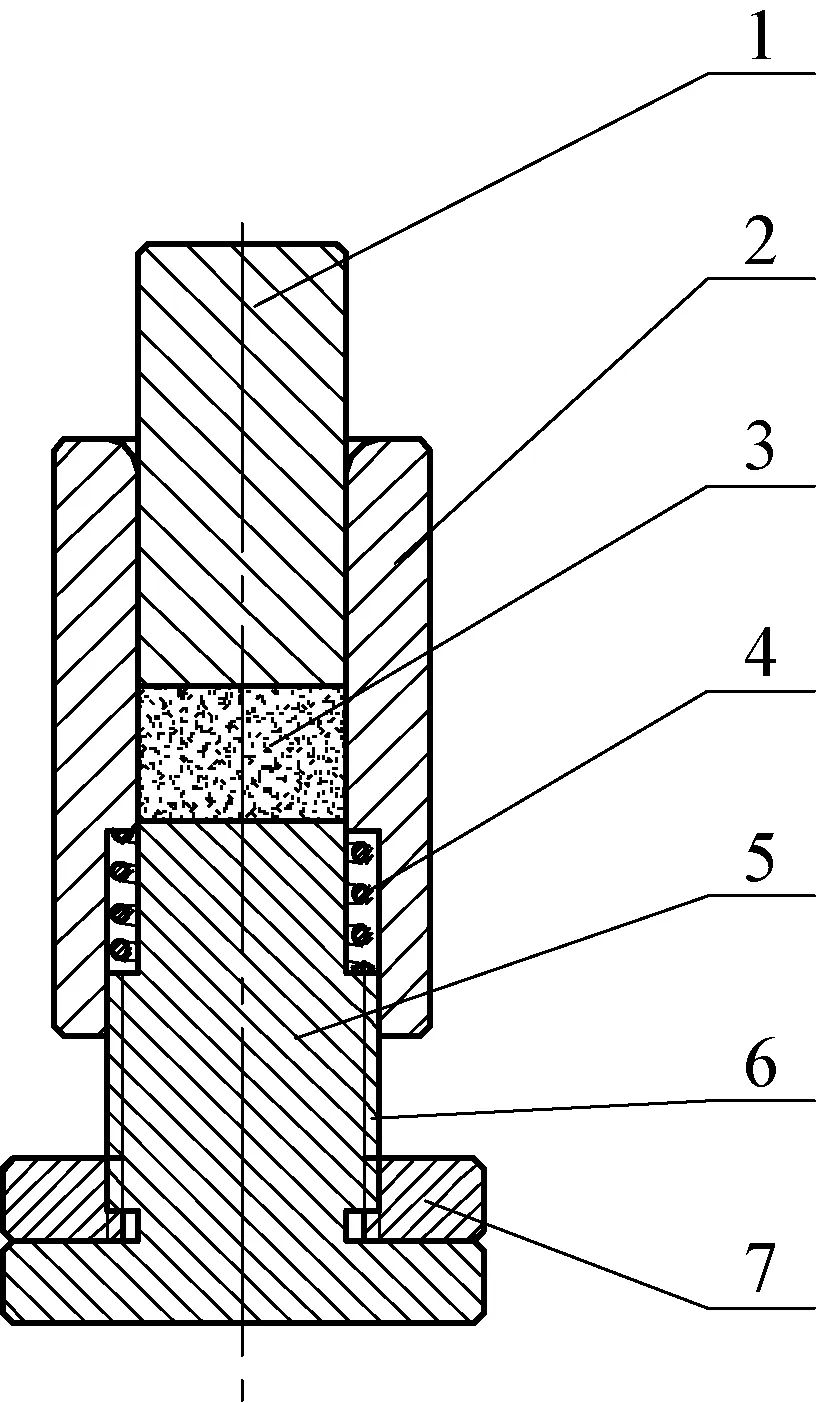

在传统模具结构的基础上进行了创新设计,本模具保留现有传统粉末压片模具的上柱塞、模筒,另外新增加一个可以使模筒在加压过程中保持悬空的模筒托举弹簧以及一个用于压片完成后脱模的脱模螺母,在实际加工过程中,下柱塞中间部分增加一个圆柱段,加工出外螺纹,与脱模螺母的内螺纹匹配。图3为本模具在加料合模状态时的剖面图。图4是本模具置于粉末压片机后的加压制片状态剖面图。图5是本模具在完成压片后进行脱模时的脱模取片状态剖面图。

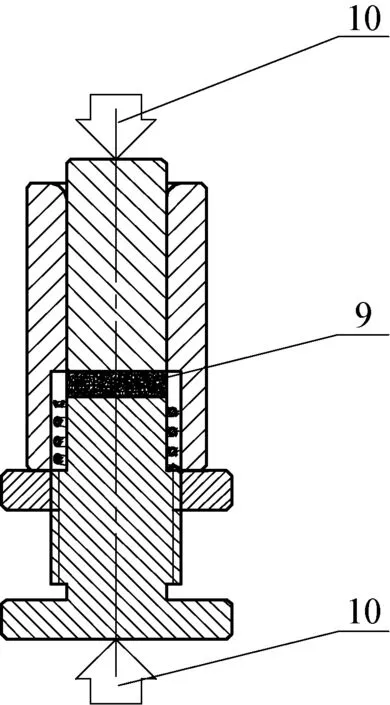

在使用本模具进行粉末压片时主要的工作步骤与传统模具一样,也分为物料合模、加压制片和脱模取片。第一步:物料合模,首先放置好下柱塞5,接着套上模筒托举弹簧4与模筒2,然后向模筒2内加入待压片的原料粉体3,最后把上柱塞1放入模筒2,这样就完成了加料合模步骤。第二步: 加压制片,加压过程中,由于模筒托举弹簧4的托举作用,模筒2不会落到与下柱塞直接接触的最下位置,当施加作用于上柱塞1和下柱塞5上的一对较大的加压力8时,原料粉体压实过程中上柱塞1与模筒2间会发生一个相对位移a,同时下柱塞5与模筒2间会发生一个相对位移b,这样的压片过程,模筒内的物料从上下两个方向同时受压,实现双向加压,最后制得的样片9,上、下部分密实度无明显差异。第三步: 脱模取片,首先卸掉压片过程中的加压力8,但同时需要在脱模过程中在上柱塞1和下柱塞5上保持一对较小的压力10,开始脱模时,需要旋动脱模螺母7,使脱模螺母向上运动并慢慢推动模筒2,此时上柱塞、样片、下柱塞位置固定,样片克服与模筒间的摩擦阻力从模筒中脱出,实现带压脱模。在这样的脱模过程中,由于样片一直保持着来自上下柱塞间的一对较小的压力,因此样片始终处于适度的压紧状态,避免了普通压片模具在脱模时样片下表面处于悬空的状态,避免发生剥层开裂的情况。

(a) 加料合模状态剖面图

(b) 加压制片状态剖面图

(c) 脱模取片状态剖面图

2 模具的应用

分别以单向加压与双向加压的方式进行陶瓷片的压制实验。本设计模具在单向加压时,只需将模筒托举弹簧取出,使模筒直接与下柱塞相连。图6为实验时所用模具及实验照片,图中虚线部分展示了单向加压与双向加压实验时模筒与下柱塞间的相对位置。当进行单向加压实验时模筒与下柱塞为互相接触,中间无间隙,在加压过程中只有上柱塞在压力作用下与模筒间有一个向下的相对位移,使样品密实。而进行双向加压实验时,首先通过托举弹簧使模筒与下柱塞间有一定的间距,在加压过程中下柱塞与上柱塞与模筒均有相对位移,使样品同时从上下两侧受压密实。传统粉末压片机模具压制的样品有明显的表面剥层开裂现象,如图7(a)所示;而采用新型模具压制成型的样品完好无损,如图7(b)所示。

(a) 单向加压试验图

(b) 双向加压试验图

(a) 单向加压陶瓷样品

(b) 双向加压陶瓷样品

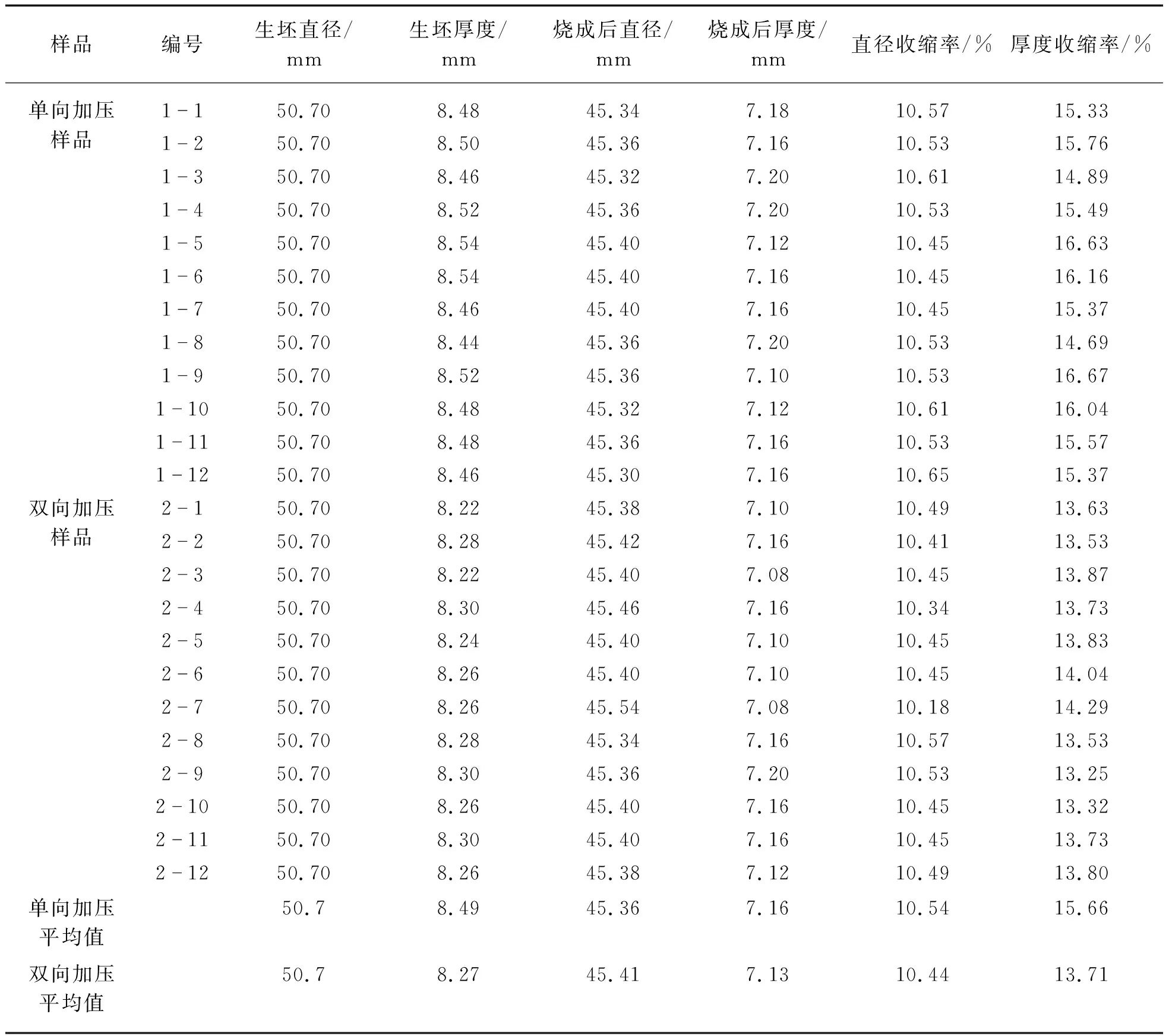

为了探讨两种加压方法成型的陶瓷样品收缩性能的差异,探讨了相同陶瓷配比、成型压力和烧成制度的条件下,陶瓷样品的尺寸变化,陶瓷配比如下: 高岭土60%质量分数,长石30%,石英10%;模具尺寸: Φ50 mm;成型压力80 MPa;保载时间1 min。每个样品准确称量干物料质量30 g。陶瓷煅烧温度1 200℃,保温时间2 h,加热速率: 8℃·min-1。每种加压方式成型陶瓷片12个,采用游标卡尺精确量取样品的尺寸。样品的初始直径、初始厚度、煅烧后直径、煅烧后厚度、横向收缩率,和纵向收缩率实验结果如表1所示。

表1 不同加压方式制备的陶瓷生坯及烧成样品尺寸变化

由表1可知: 在相同成型压力条件下,双向加压陶瓷生坯样品的厚度比单向加压样品的厚度小2.6%,这说明双向加压条件下样品的密实度更高。从陶瓷样品烧成后的直径和厚度计算结果可知,无论是直径还是厚度,双向加压的收缩率更小。特别是厚度方向,双向加压的收缩率比单向加压的收缩率低12.5%。实验数据结果表明: 采用本设计的新型双向加压模具制备的陶瓷样品更加密实,收缩率更小。

3 结语

设计了一种新型模具,在粉末压片过程中对物料粉末进行双向加压,提高了陶瓷样品生坯的密实度,使样品上、下部分密实度更加均匀,因此可降低陶瓷烧成样品的收缩率。同时消除了陶瓷生坯样品的剥层开裂弊病,提高了样片的质量和制样的成功率。