一种耐盐速溶海水基压裂液体系的研发及评价

2021-10-13田跃儒张双双宋爱莉

田跃儒,张双双,宋爱莉

(中海油能源发展股份有限公司工程技术分公司,天津 300456)

0 引言

随着海上低渗透油气田逐步开发,海上油气田压裂技术也得到了迅速发展。海上油气藏资源非常丰富,但是由于目前海上平台空间、成本、技术等问题导致开发程度很低[1]。我国海上低渗透油气藏主要以砂岩为主,普遍埋藏较深,地层温度高,孔隙度低,泥质含量较大,因而开发难度大[2]。我国海上低渗透油田主要分布在东海、渤海、南海西部海域,具有油层物性较差、薄层分布等特点。油藏埋深大部分超过2 500 m,东海区域部分超过4 000 m,油藏孔吼细小,孔渗条件差,结构复杂,地层温度一般为90~135℃[3]。

压裂技术是低渗透油气藏增产的主要方式,目前海上压裂施工一般采用陆地配液后运至海上平台,此种方式施工周期长,压裂液质量无法得到保证,且成本较高,同时施工规模受限[4]。海水基压裂液体系能减少自然因素(如热带风暴、寒潮)对施工的影响,降低配液以及运输、储存成本,从而为实现海上低渗透油气藏规模化开发提供技术保障[5]。因此研发出能直接用海水配制的压裂液体系,从而满足平台施工要求,对实现海上低渗透油气田的高效开发具有非常重要的意义。

1 海水基压裂液研发

国内海水基压裂液体系有粘弹性表面活性剂体系、瓜尔胶衍生物体系、超支化分子类体系、聚丙烯酰胺改性物体系等。国外海水基压裂液体系有低温硼交联压裂液体系和粘弹性表面活性剂体系。

刘通义等[6]研究表明海水配制的耐盐聚合物稠化剂在10℃下10 min内起黏,耐温140℃,具有较好的性能。张胜传等[7]研究应用了耐温150℃的海水基压裂液,该压裂液增稠剂为多元共聚超支化分子新型增稠剂,溶胀速度快,可实现连续混配,采用过滤后的海水直接配制,压裂液与地层流体混合无絮状或沉淀,通过GS16-23先导性试验表明,海水基压裂液现场配制工艺简单,性能稳定,施工顺利。

与天然高分子材料相比,合成聚合物压裂液具有破胶后无残渣、对地层伤害小等特点。合成聚合物可以在中性或弱酸性条件下交联,有效避免pH较高的情况下海水中Ca2+、Mg2+沉淀。

1.1 海水基压裂液稠化剂研发

海水基压裂液稠化剂的分子设计上需满足耐剪切、高携砂、抗温、低残渣的基本性能,因此选择以磺酸盐为主体结构[8]。理论上磺酸盐单体比例越高,聚合物抗盐能力越强,但分子量越低,以至于稠化剂用量增大,因此引入丙烯晴、乙烯基吡咯烷酮解决聚合物在海水中的抗温和耐剪切性能,但过量又会造成聚合物难以溶解。

压裂液稠化剂常用的超支化聚合物分子结构见图1。聚合物支链越多水解能力越差,抗温性能越好。支链中磺化官能团越多抗盐能力越强。支链越多交联点位越多,携砂能力越强,从而交联韧性及耐剪切能力越强。

图1 超支化聚合物分子结构Fig.1 The structure of hyperbranched polymer molecular

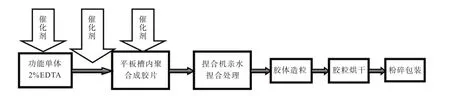

1.2 海水基稠化剂聚合工艺研发

平板聚合工艺流程图见图2。全流程是将已经引发了的聚合物粘稠溶液迅速导流到平板中,目的是快速撤掉因浓度增大而造成的急剧升温。聚合结束后将平板状胶体倒入捏合机进行表面活性剂处理接枝再聚合,之后进入造粒、烘干、粉碎程序,所得聚合物为白色粉末状干粉。

图2 平板聚合工艺流程图Fig.2 Flow chart of the plate polymerization process

平板聚合结束后将平板状胶体倒入捏合机与表面活性剂进行接枝再聚合,处理的目的是增加聚合物的后亲水性能,提高溶解速度。聚合物经过造粒、烘干、粉碎工序,用60目筛分机进行筛分,用降低聚合物粒径的物理方法解决产品的速溶问题。

利用这种工艺一方面保证竞聚率不相同的功能单体聚合,实现稠化剂的耐剪切、抗温、抗盐、携砂性能;另一方面保证了产品的速溶。

通过合成工艺优化最终选择了平板聚合工艺合成了超支化聚合物。海水基压裂液聚合物需满足压裂基本性能的要求,同时也要能够在较短时间内完全溶解,满足海水配液的要求。

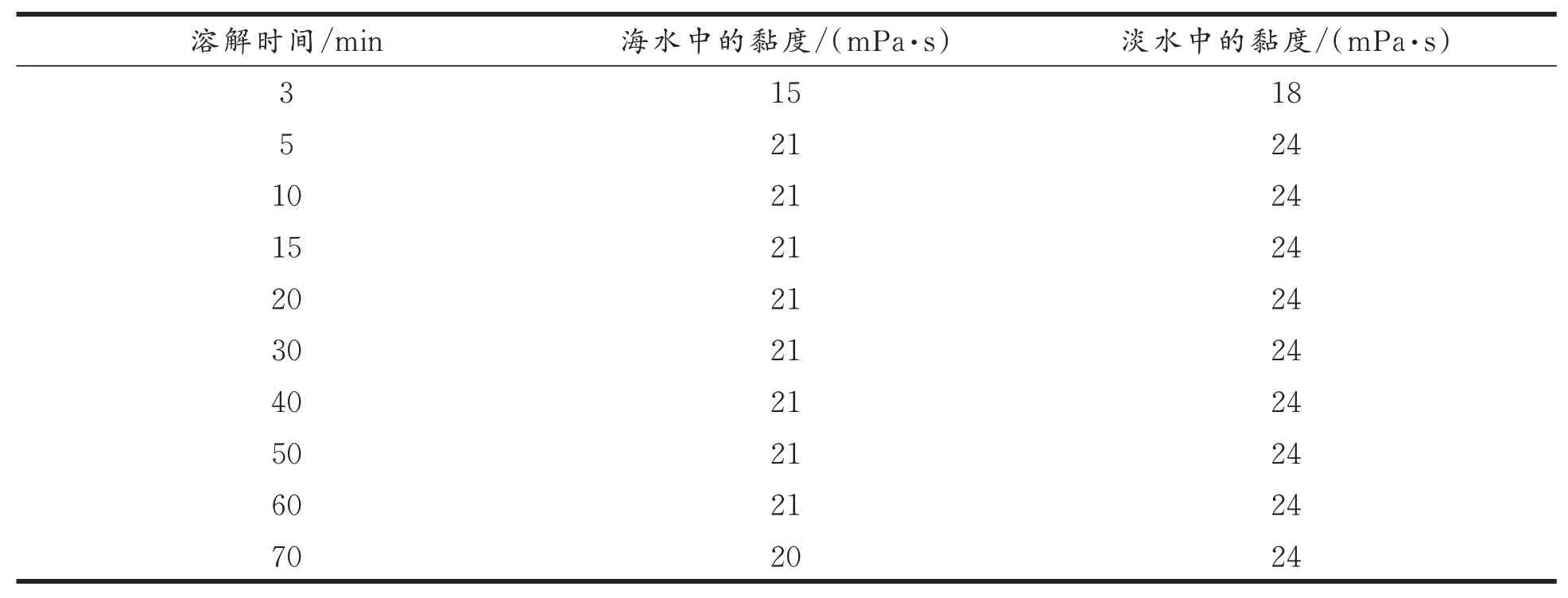

在室温25℃下,测定0.9%海水基速溶稠化剂在海水和淡水中的黏度,结果见表1。由表1可以看出,海水基速溶稠化剂在海水中的溶解速度和淡水中的溶解速度基本一致,均在5 min达到黏度极大值,但海水中稠化剂黏度和淡水中相比有所降低。

表1 海水基速溶稠化剂在两种水样中的黏度Tab.1 The viscocity of seawater-based thickeners in water and seawater

1.3 交联剂优选

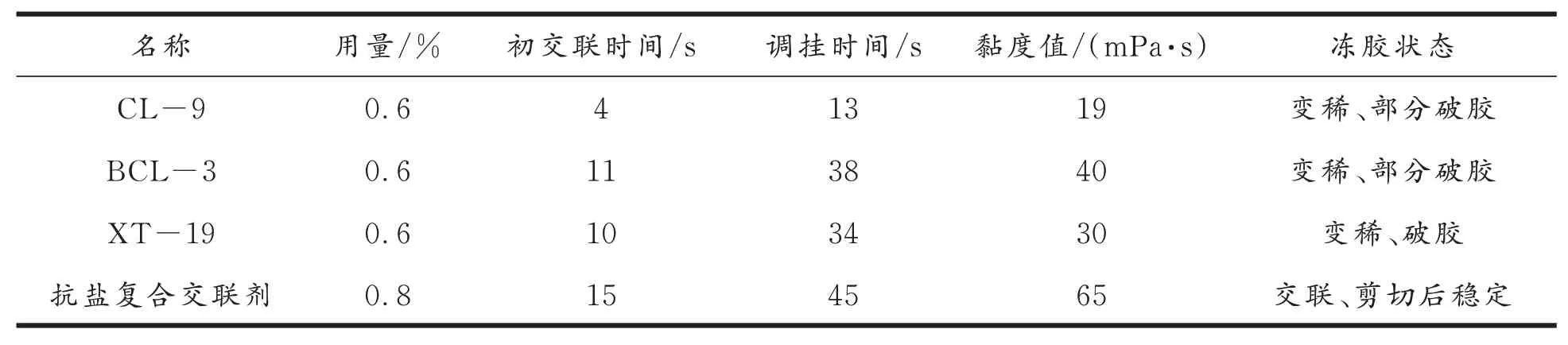

优选有机锆系列交联剂与抗盐复合交联剂进行性能对比。通过实验优化最佳交联剂用量,后将最佳交联后的胶液在95℃、170 s-1下剪切1 h之后观察黏度值和冻胶状态,实验结果见表2。

表2 不同交联剂性能对比表Tab.2 Performance comparison table of different crosslinking agents

通过有机锆系列交联剂与抗盐复合交联剂的性能对比,可以看出抗盐复合交联剂在95℃,剪切1 h后黏度为65 mPa·s。

优选的交联剂为含有多头官能团的新型复合交联剂,交联剂由聚合两性金属离子、低分子聚合物水溶液、有机酸组成。当交联剂与稠化剂水溶液接触时,聚合金属离子与稠化剂中的羟基、酰胺基、氨基产生交联形成多头结构[9]。

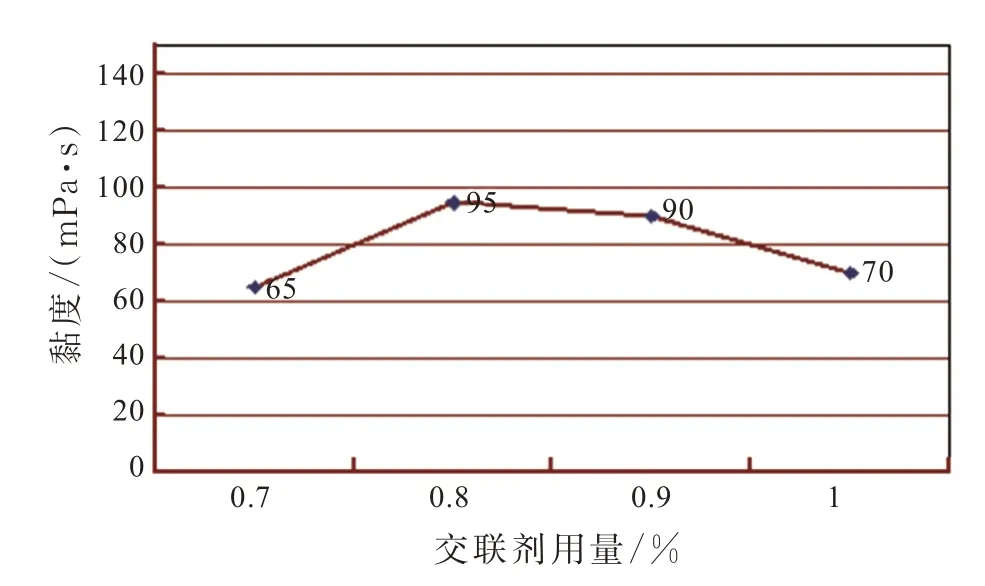

抗盐复合交联剂用量优化以0.9%的CZH-1稠化剂为基础,加入不同量抗盐复合交联剂,在95℃、170 s-1下剪切2 h之后观察冻胶状态和黏度值,结果见图3,以此来确定抗盐复合交联剂最佳用量。由图3可知,随着抗盐复合交联剂用量的增大,高温剪切后的黏度也随之增加,抗盐复合交联剂用量在0.8%时黏度出现最大值,当用量增大到1.0%时,黏度明显下降,表明抗盐复合交联剂已经过交联。

图3 抗盐复合交联剂用量与黏度的关系Fig.3 The relationship between the amount of salt-resistant composite crosslinking agent and viscosity

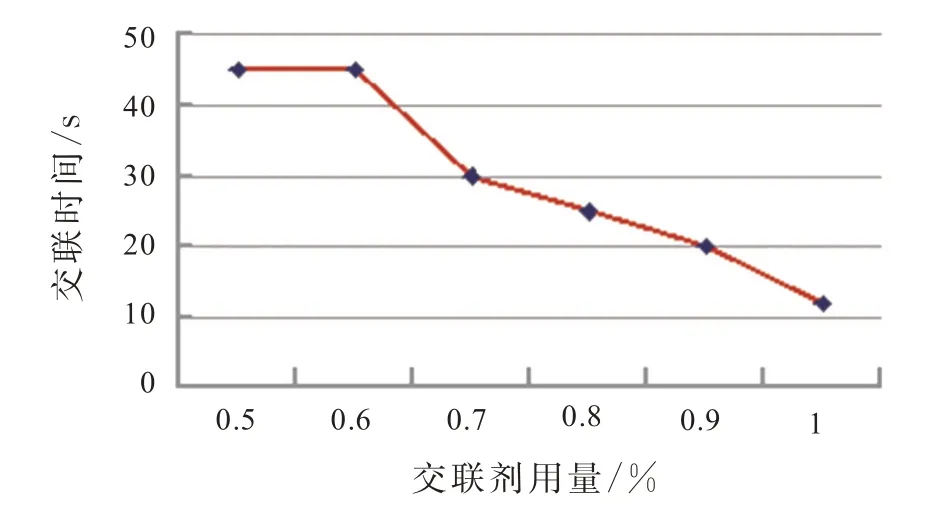

交联剂用量与交联时间的关系见图4,由图4可知随着抗盐复合交联剂用量的增大,交联挑挂时间会缩短,交联剂从经济用量、最佳交联时间和耐温、耐剪切性能看最佳用量为0.8%。该结论为在实际压裂施工中采用多长时间的交联挑挂提供一定的依据。

图4 抗盐复合交联剂用量与交联时间的关系Fig.4 The relationship between the amount of salt-resistant composite crosslinking agent and the crosslinking time

1.4 海水压裂液破胶和胶囊促进剂优选

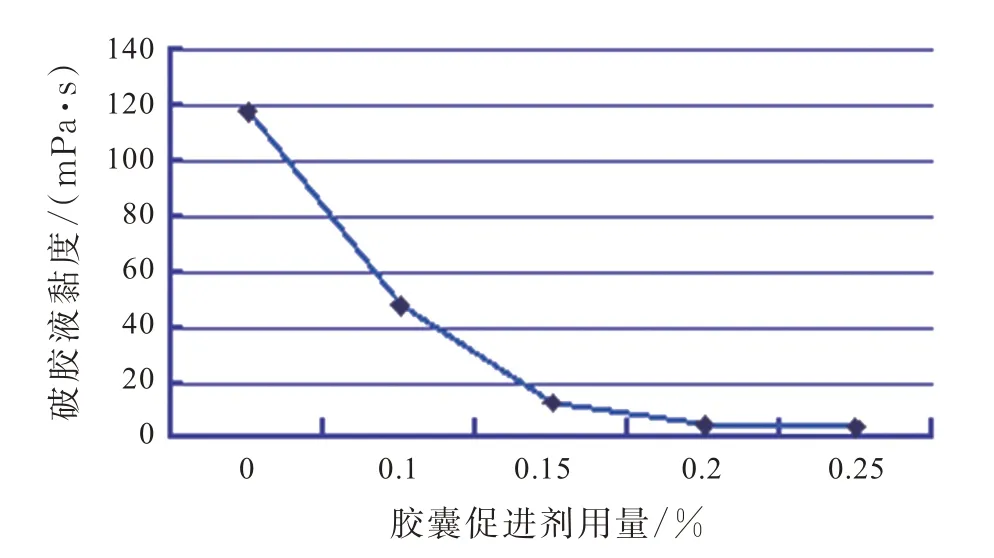

因海水压裂液的特殊性,单纯的过硫酸盐不能使其完全破胶,在施工过程中使用微胶囊技术包裹促进剂不影响交联、携砂、剪切性能[10]。通过调整破胶促进剂的用量,探讨了用量与破胶时间、破胶液黏度的关系(见图5和图6),优化研发出一种与海水稠化剂匹配的囊衣技术。其具有用量小、破胶迅速、对环境无伤害等优点。

图5 胶囊促进剂用量与破胶时间的关系Fig.5 The relationship between the amount of capsule accelerator and break time

图6 胶囊促进剂用量与破胶液黏度的关系Fig.6 The relationship between the amount of capsule accelerator and the viscosity of breaker solution

从图5和图6可以看出,随着促进剂用量的增大,破胶液的黏度逐渐降低,当0.2%用量时压裂液能够完全破胶,破胶液黏度可以达到5 mPa·s。现场使用时受返排时间影响,在规定时间内必须完全破胶,因此在海水基压裂液的使用过程中必须使用胶囊促进剂实现压裂液的快速破胶。

2 海水基压裂液性能研究

2.1 海水基本性能检测

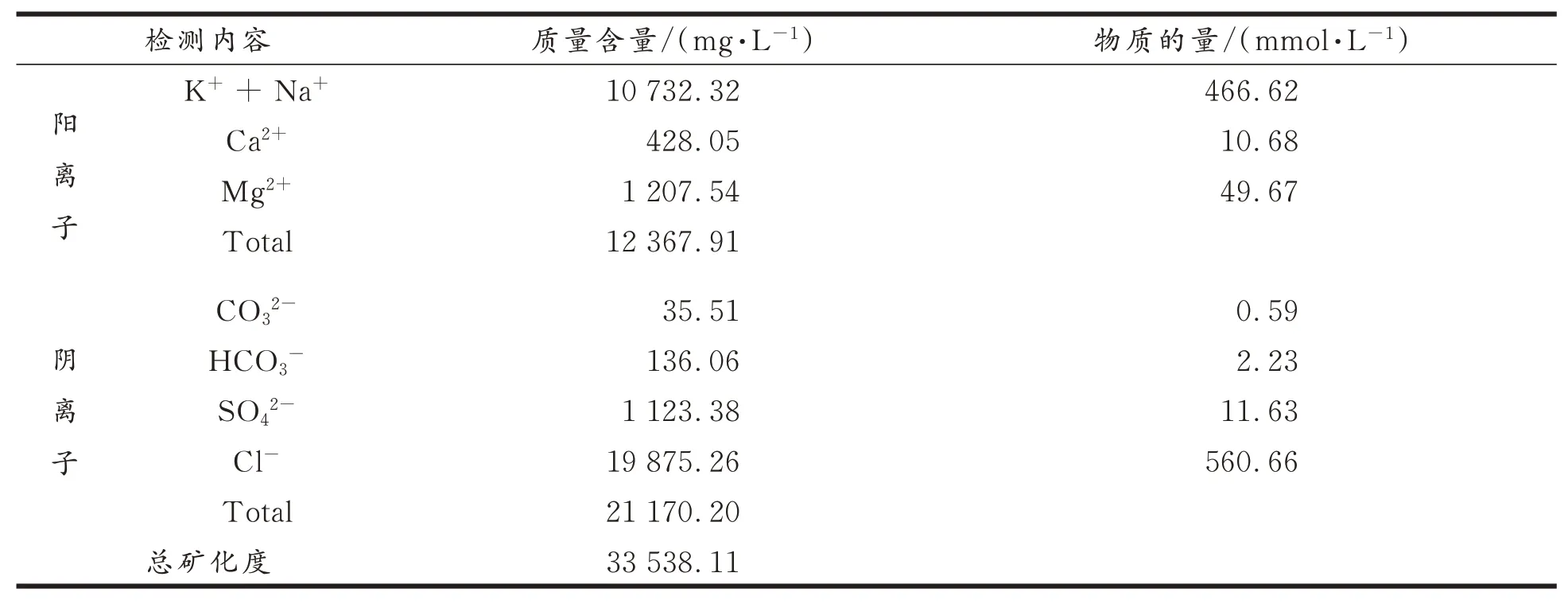

由于海上平台作业空间有限,需要用配套的连续配液装置,提高压裂液配液规模,节约储液空间,因此实验模拟连续配液流程将压裂液配液时间控制在5 min以内进行,根据执行标准SY/T 5523—2016[11]对水质分析进行检测,结果见表3。

实验所用海水取自渤海平台附近,从表3可以看出,海水矿化度较高,Mg2+、Ca2+浓度相对较高,压裂液不能选用碱性体系,否则容易形成沉淀。

表3 渤海平台海水质分析Tab.3 Water analysis of Bohai Sea platform

2.2 压裂液交联性能检测

以1.0%稠化剂+0.8%抗盐复合交联剂组成的海水基压裂液体系为试验体系,基液黏度为26 mPa·s,抗盐复合交联剂加入后用玻璃棒进行搅拌45 s,交联120 s后可以挑挂,其携砂性和交联性见图7和图8。结果显示该压裂液交联性好,满足压裂施工要求。

图7 压裂液携砂性Fig.7 Sand-carrying crosslinking of the thickener fracturing fluid

图8 压裂液稠化剂交联性Fig.8 Crosslinking of the thickener fracturing fluid

2.3 压裂液抗温耐剪切流变性能检测

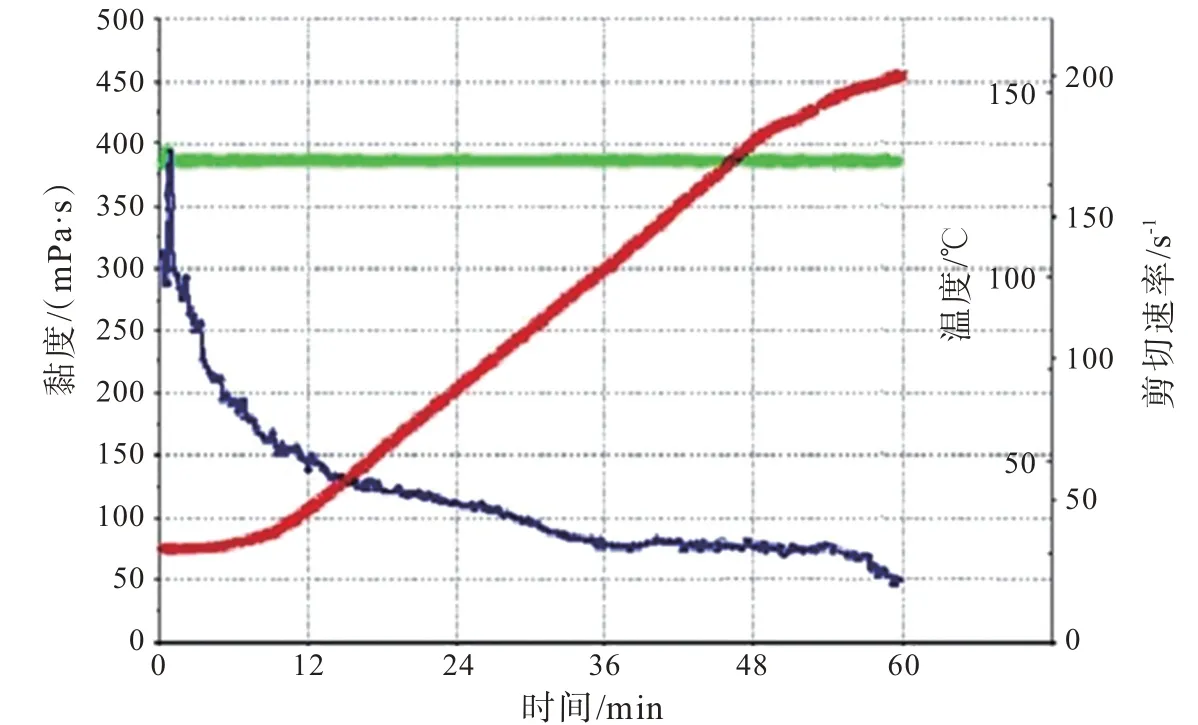

实验选用RS6000耐酸流变仪,稠化剂1.0%+抗盐复合交联剂0.8%的压裂液体系实验控制升温速度为(3±0.2)℃/min,从30℃开始试验,同时转子以剪切速率170 s-1转动,压裂液在加热条件下受到连续剪切考察期间压裂液黏度变化见图9,从图9的流变曲线可以看出温度升至150℃时压裂液黏度降为50 mPa·s。

图9 压裂液体系耐温性能Fig.9 The temperature resistance of fracturing fluids

设定140℃、170 s-1下剪切2 h,根据《水基压裂液性能评价方法》(SY/T 5107—2016)[12]选用RS6000耐酸流变仪对压裂液体系进行耐剪切实验,结果见图10。从图10中可以看出剪切后压裂液黏度为78 mPa·s,满足现场压裂施工的要求。

2.4 压裂液破胶性能测定

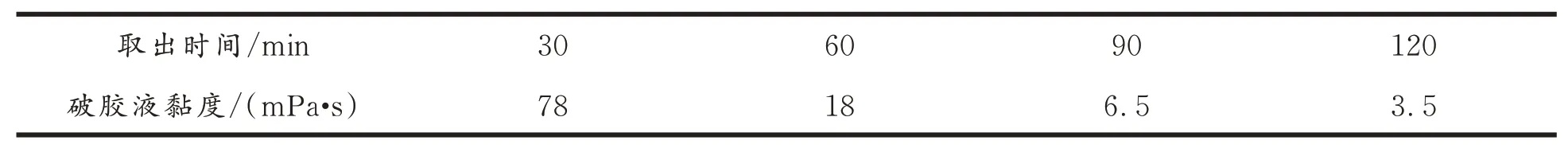

先配制好压裂液基液,加入助剂(0.3%破乳助排剂+0.2%胶囊破胶促进剂+0.2%过硫酸铵破胶剂)搅匀后,向基液中加入1.0%延缓抗盐复合交联剂,并用玻璃棒快速搅拌至挑挂为止。将交联好的一批冻胶分别放入高温聚四氟罐中,并放于140℃烘箱中,每隔一定的时间取出观察破胶情况和检测破胶液黏度,在20℃下测定破胶液黏度,结果见表4。由表4可知,2 h后完全破胶黏度变为3.5 mPa·s。此时破胶液表面张力为25.38 mN/m,破胶液与煤油界面张力为1.7 mN/m,破胶后压裂液黏度较低,表面张力均小于标准要求,有利于压裂施工后返排。

表4 海水基压裂液破胶性能Tab.4 Breaking properties of seawater-based fracturing fluid

2.5 压裂液残渣含量

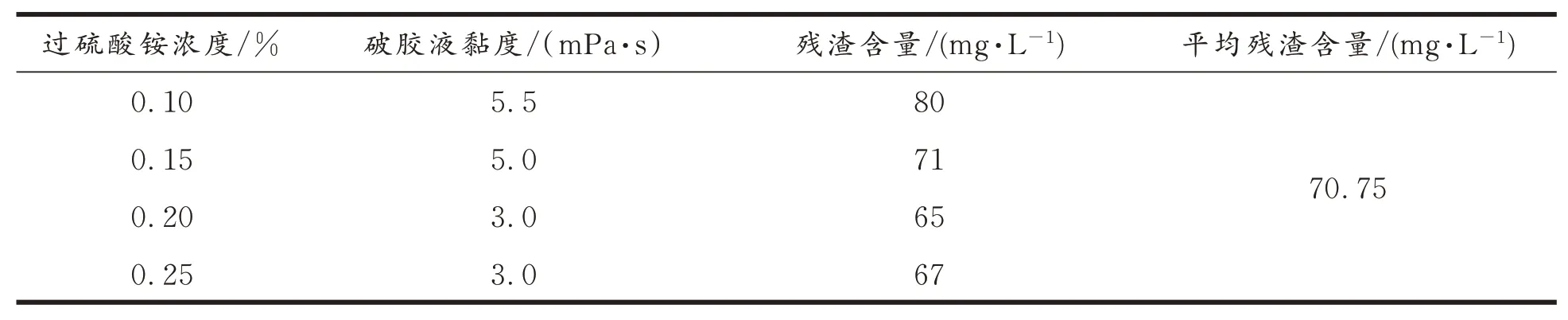

压裂液残渣含量对增产效果有较大影响,残渣含量越少,压裂后对地层造成的伤害也就越小。参照文献[13]对1.0%稠化剂的海水基压裂体系于140℃下进行,利用不同浓度过硫酸铵溶液进行破胶2 h处理,对其残渣进行评定,结果见表5。

表5 压裂液残渣含量测定Tab.5 Determination of residue in seawater-based fracturing fluids

由表5可知破胶后残渣含量平均在70.75 mg/L,同时在胶囊破胶促进剂用量一定的情况下,随着过硫酸铵用量的增大,破胶液黏度和残渣含量均逐渐降低,该结果对于现场施工具有一定的指导意义。

3 结论

本试验合成了耐高温耐盐稠化剂、抗盐复合交联剂、破胶和胶囊促进剂等关键添加剂,优化出耐高温海水基压裂液体系并对其性能评价。

1)在研究目前国内外超支化聚合物合成的基础上通过平板聚合工艺合成出耐盐速溶的海水基压裂液体系聚合物。

2)研发了一种耐温140℃的速溶海水基压裂液体系,可以在总矿化度为33 538 mg/L时5 min内实现完全快速溶解,满足了海上压裂连续混配装置和增产作业,支持船舶配合海上压裂施工的要求。

3)通过系统评价压裂液体系性能,该体系耐温耐剪切、静态滤失性能、交联能力、破胶性能、残渣含量等均符合行业标准要求。