浅圆仓大豆储存中不同通风方式的探究

2021-10-12马国平李龙飞杨颖頔何雅楠

◎ 马国平,李龙飞,杨颖頔,何雅楠

(1.中央储备粮新郑直属库有限公司,河南 新郑 451100;2.河南工业大学,河南 郑州 450001)

进口大豆有出油率高、蛋白质含量高、杂质率较高的特点[1]。浅圆仓的粮堆大、粮层厚,在粮堆内外因素的影响下,易出现热量聚积、水分转移、发热和结拱挂壁等现象,尤其是在储藏进口大豆过程中,因大豆发热升温速度较快,会造成大豆走油赤变、霉变、生虫、结块等储粮劣变情况。且浅圆仓储粮受自动分级影响,通风死角严重,通风期间需耗费大量的人力、物力进行局部处理,通风效率低,通风时间长,给储粮安全造成极大隐患[2-3],因此采取合适的通风方式势在必行[4]。机械通风在储粮中的应用是利用风机产生的压力[5],将外界低温低湿的空气用机械输入粮堆,促进粮堆内外气体之间进行湿热交换,降低粮堆的温度和水分,以达到安全储粮。新郑市处于暖温带和亚热带的过渡地带,位于河南省中部、华北平原西缘、郑州市东南部,介于北纬34°16′~34°39′,东经113°30′~113°54′。新郑属暖温带大陆性季风气候,四季分明、雨热同期。

本试验主要通过对比两种通风方式下粮温、水分及单位能耗的变化情况,分析、研究负压通风和负压通风结合内环流通风这两种通风方式的通风效果,为找出适合浅圆仓进口大豆安全储存的低成本、高效通风方法提供参考。

1 通风试验

1.1 仓房条件及配套设施

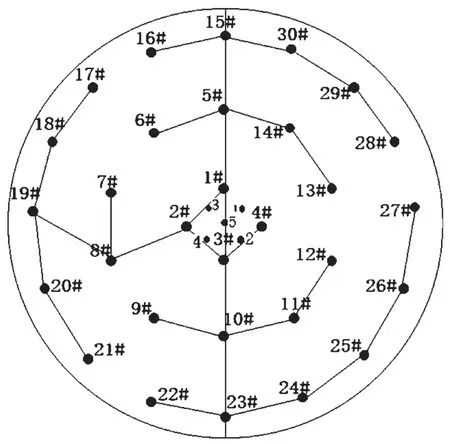

中央储备粮新郑直属库有限公司储粮仓房为浅圆仓,仓房直径30.00 m,装粮线高20.00 m。仓房墙体、仓顶和地面为钢筋混凝土结构;通风系统采用梳形地槽结构,仓底对称分布共4个地槽通风口,仓壁外侧对称分布2个回风管作为谷物冷却、环流熏蒸和氮气气调的仓外循环通道,仓顶分布4个自然通风口和4个轴流通风口。仓房示意图如图1所示。

图1 浅圆仓房示意图

1.2 试验设备

4.0 kW的轴流风机4台(表1)、18.5 kW的离心风机2台(表1)、数字式粮情测控系统、快速水分测定仪。

表1 风机类型和性能参数表

1.3 试验仓房

根据储粮及通风情况,选择11号仓和63号仓作为试验仓,表2为两仓的基本储量情况。

表2 试验仓储量基本情况表

1.4 通风方案

11号仓大豆于2020年7月30日入库,同年11月23日开始进行仓顶负压通风,之后于12月18日进行内环流通风,在2021年1月7日停止。63号仓大豆于2020年8月1日入库,同年11月23日开始仓顶负压通风直至2021年1月11日停止。

仓顶负压通风。保证仓顶4个自然通风口均处于关闭状态,仓底4个地槽风口均处于开启状态,利用仓顶轴流风机进行吸出式通风,保证外界冷空气能够从地槽风口进入粮堆,粮堆内热空气逐步通过轴流风机的吸出排出仓外,实现粮堆温度的逐步降低,辅以单管风机吸出式通风用于处理通风死角和中心杂质区高温聚集。

仓底内环流通风。利用仓外回风管,将浅圆仓上部空间、粮堆和下部风道间构成一闭合回路[6-8]。环流时在风机推动下,可促使仓内气体均布、粮温均衡或补冷均温,减少粮食水分的过量损失,提高储粮稳定性。

仓顶负压通风与仓底环流通风的通风方案的详细信息如下。

(1)仓顶负压通风。使用设备:轴流风机(功率为4.0 kW)4台;开始条件:t2-t1≥8.0 ℃,Ps1≤Ps2;进行条件:t2-t1≥4.0 ℃;结束条件:t1-t2≤4.0 ℃,最高粮温低于20.0 ℃,平均粮温低于15 ℃。

注:t1-大气温度;t2-粮堆温度;Ps1-大气绝对湿度(%);Ps2-当前粮温t2下的粮食绝对湿度(%)。

(2)仓底环流通风。使用设备:离心风机(功率为18.5 kW)2台;开始条件:t2-t1≥8.0 ℃,Ps1≤Ps2;进行条件:t2-t1≥4.0 ℃;结束条件:t1-t2≤4.0 ℃,最高粮温低于20.0 ℃,平均粮温低于10.0 ℃。

注:t1-大气温度;t2-粮堆温度;Ps1-大气绝对湿度(%);Ps2-当前粮温t2下的粮食绝对湿度(%)。

1.5 水分测定方法

用谷物快速水分测定仪测定。

1.6 粮温测定方法

全仓测温电缆分三圈分布,内圈有4根测温电缆,中圈有10根测温电缆,外圈16根测温电缆,中间杂质区增设5根手动测温电缆。每根测温电缆垂直方向均有11个检查测点。具体分布见图2。

图2 温度检测点平面分布图

2 结果与分析

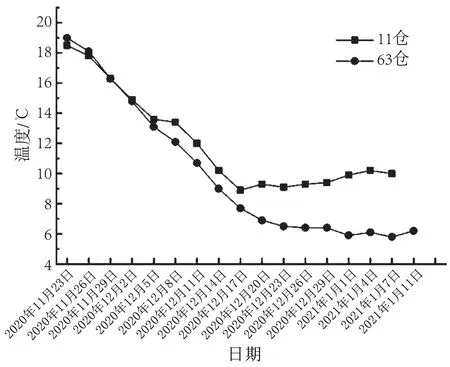

2.1 仓温变化结果分析

11仓和63仓试验期间的仓温变化如图3所示。由图3可知,在试验期间,11仓和63仓的仓温在通风后,整体仓温降低。根据11仓和63仓仓温与外温的变化趋势,可以看出仓温会受到外温的影响,但影响较小。截至2021年1月7日,11仓的仓温从8.7 ℃下降至5.5 ℃,63仓的仓温从8.2 ℃下降至3.2 ℃。63仓降温的幅度大于11仓,并且63仓的仓温较为稳定,受外温的影响较小。浅圆仓的仓温变化会受到外温的影响,通风方式的合理选择可以降低外温对仓温的影响。

图3 11仓和63仓仓温变化图

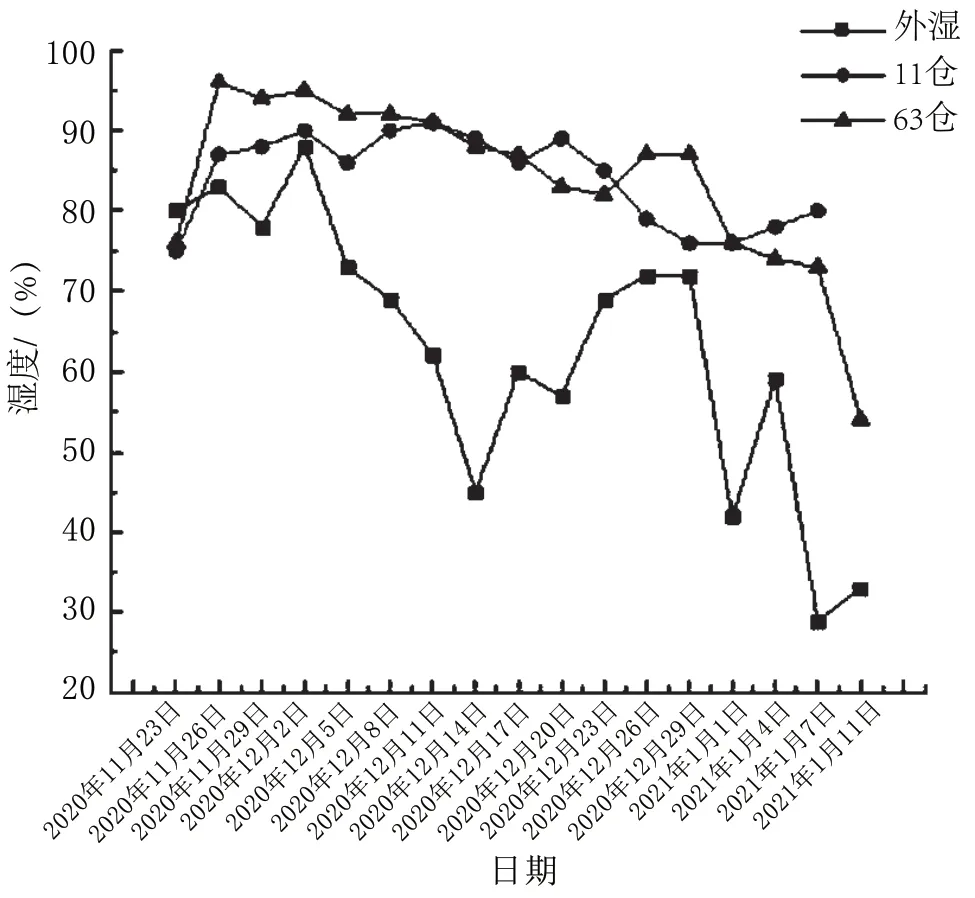

2.2 仓湿变化结果分析

11仓和63仓在试验期间的仓湿变化情况,见图4。由图4可知,随着仓外湿度的变化,两个仓的仓湿也发生了变化,其中63仓的仓湿变化趋势和外湿的变化趋势相似,11仓的仓湿变化趋势与外湿的变化趋势不同。试验期间,11仓的仓湿从75%升高到90%,63仓的仓湿从76%降低至54%。这表明了内环流通风技术可以在降温的同时有效减少粮堆水分的散失。

图4 11仓和63仓仓湿变化图

2.3 粮温变化结果分析

2.3.1 杂质区平均粮温对比分析

11仓和63仓的中间杂质区平均温度变化如图5所示。由图5可知,在2020年12月17日之前,11仓中间杂质区平均温度下降速率低于63仓中间杂质区平均温度下降速率。在2020年12月20日之后,11仓中间杂质区平均温度下降速率高于63仓中间杂质区平均温度下降速率。中间杂质区含有大量的杂质,极易形成通风死角,严重降低通风效率。由图5可知,仓顶负压通风后期采用内环流通风较单纯使用仓顶负压通风,更有利于中间杂质区温度的降低。

图5 11仓和63仓中间杂质区平均温度变化图

2.3.2 平均粮温对比分析

11仓和63仓在试验期间的平均粮温变化如图6所示。由图6可知,11仓在试验期间,平均粮温从18.5 ℃下降至10.0 ℃,共下降了8.5 ℃。63仓在试验期间,平均粮温从19 ℃下降至6.2 ℃,共下降了12.8 ℃。11仓和63仓在试验期间平均粮温均在缓速下降,后期逐步趋于稳定。2020年12月17日后,11仓采用内环流的通风方式后,较63仓的平均粮温更加稳定。采用仓顶负压通风利用仓外的冷量,使粮堆平均温度降低到目标温度后,再采用内环流通风可以维持浅圆仓内粮堆平均温度的稳定。

图6 11仓和63仓平均粮温折线图

2.4 通风前后水分对比结果分析

在储粮过程中,机械通风过程中易造成水分的散失,带来水分的损耗。通风期间水分的损耗情况见表3。由表3可知,11仓在通风作业前后大豆的水分含量没有变化,63仓在通风作业后水分含量下降了0.3%。这表明仓顶负压通风结合内环流的通风方式较但对使用仓顶负压负压通风的方式在储粮保水减耗上的效果显著,这与前面2.2中通风后11仓的仓湿大于63仓的结果相呼应。内环流的通风方式可以有效保持仓内湿度,维持仓内粮食的水分含量。

表3 通风前后各仓水分变化表

2.5 通风前后能耗对比结果分析

通风期间主要的能耗费用项目是电费,试验中11仓和63仓的能耗情况如表4所示。由表4可知,11仓的仓顶负压通风时长总计584 h、内环流通风的时长为487 h,63仓的通风时长总计840 h。11仓大于63仓的总电耗。11仓内环流通风期间,总电耗量和单位能耗均为最大值。11仓吨粮在通风期间的费用为1.418元/t,63仓的吨粮费用为0.924元/t。因受条件限制,试验期间仅能采用离心风机进行环流,而1台离心风机的功率相当于4台轴流风机的功率,因此11仓的耗电量大于63仓,且其吨粮费用比11仓高。

表4 试验中各仓能耗情况表

3 结论

(1)在冬季储粮过程中,两种类型的通风方式均能降低粮温,保证大豆的安全储藏。负压通风结合内环流的通风方式能够更好的均衡层温,防止在秋冬季节转换期,粮堆表层产生结露现象。负压通风结合内环流的通风方式的最高粮温梯度差低于单一的负压通风方式,使大豆的粮温处于更为均衡的状态。

(2)仓顶负压通风降温效果显著,但是其储粮的水分损失相对较大。仓顶负压结合内环流通风降温的方式,可以有效提高保水效果。

(3)本次试验受条件限制,在内环流通风过程中用到的离心风机功率较大,导致耗用电量大,吨粮费用稍高,若使用功率较小的离心风机或者混流风机进行环流通风,则会相应降低吨粮费用。

(4)在储粮通风过程中,可以适当的结合仓顶负压通风与内环流通风,即降低储粮的温度,减少粮堆的水分损耗,又控制耗电量,控制吨粮费用。