微硅粉理化性能表征与改善研究进展

2021-10-12张金梁卢萍杨桂生李亚东

张金梁,卢萍,杨桂生,李亚东

(1.昆明冶金高等专科学校,冶金与矿业学院,云南 昆明 650033;2.昆明市稀散及贵金属资源综合利用重点实验室,云南 昆明 650033)

微硅粉是矿热炉生产硅铁合金和工业硅过程中会产生Si和SiO气体,在烟道中与空气氧化并迅速冷凝形成的粉尘,也称为硅灰(或凝聚硅灰)[1]。

近年来随着环保力度加强,微硅粉产量逐年增加。资料显示,2019年我国微硅粉产量将达到170万t左右。微硅粉具有非晶态SiO2含量高(一般≥80%)、杂质成分少、化学活性高、容易与碱反应、颗粒细小、比表面积大、质量轻、耐火度高、火山灰活性强等特点,被广泛应用于混泥土、特种水泥、耐火材料、冶金球团、陶瓷材料、化工等领域[2]。然而目前国内回收的微硅粉SiO2含量低、杂质含量高、颗粒易团聚、分散性差,导致其应用过程中难以与基料结合,难以发挥其优良和神奇的性能[3]。本文对微硅粉的产生、理化性质、性能改善等方面进行了分析,指出了微硅粉物化性能改善的研究方向。

1 微硅粉的理化性质

1.1 化学组成

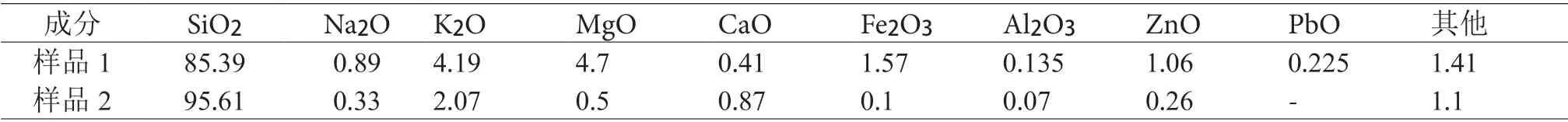

采用X射线荧光光谱仪分析了微硅粉样品的化学成分,表1为云南某铁合金厂提供微硅粉的化学成分。

表1 微硅粉的化学组成/%Table1 Chemical composition of silica fume (mass percentage)

从表1中可知,微硅粉含有大量的SiO2和少量 的K2O、Na2O、、MgO、PbO、Al2O3、ZnO、CaO、FexO等。然而不同企业回收的微硅粉,由于生产原料和产品不同,矿热炉微硅粉烟尘的化学成分也存在较大差异,但是通常微硅粉中SiO2含量一般都在80% ~ 96%。微硅粉的呈现灰白色、灰色或者深灰色,其颜色主要和C、Fe2O3等有关。一般而言碳含量越高,微硅粉颜色越深。

1.2 颗粒粒度

微硅粉的比表面积为20 ~ 28 m2/g,80%的颗粒小于10 μm,其比表面积和粒度约为水泥的80 ~100倍,粉煤灰的50 ~ 70倍。采用激光粒度分布测定仪分析微硅粉的粒径分布。

微硅粉粒径分布较窄,颗粒分布均匀,最大粒径为10 μm左右,中位粒径为4 μm左右。

1.3 物相结构

微硅粉的X衍射图谱为典型的玻璃态特征弥散峰,说明微硅粉尘中二氧化硅以无定形二氧化硅(或非结晶相)的形式存在。这可以解释为微硅粉尘的冷凝形成过程速度较快,微硅粉中SiO2未及时形成晶体结构。

1.4 其他性能

①密度为2.1 ~ 3.0 g/cm3;②堆密度为0.2 ~0.3 g/cm3;③常温下比电阻为2433.6 Ω·cm;④耐火度(SiO2>90%时)为1630 ℃;⑤微硅粉悬浮液pH值为6.7 ~ 8;⑥自然堆积角为38 ~ 40°。

2 微硅粉的性能改善研究现状

微硅粉的杂质主要分为游离碳和金属氧化物两大类。微硅粉中SiO2的含量决定了产品的质量,质量决定其价值和应用领域。因此要提高微硅粉的附加值和潜在应用价值,就要去除微硅粉中的金属氧化物和游离碳等杂质,提高SiO2的性能。微硅粉的生产堆积方式、加密过程、较大的表面能和比表面积、亲水性会使颗粒发生团聚现象,在有机基料中不易分散,且难以充分结合,这会严重限制其应用价值。因此需要对微硅粉进行表面改性,改善微硅粉表面物理化学性质,以提升其应用价值。

2.1 游离碳的去除

M. Barati等[4]利用微硅粉(97% SiO2)回收冶炼金属硅,采用酸法加煅烧去除微硅粉中的杂质。酸浸过的微硅粉在温度700℃下煅烧2 h,微硅粉由灰色变为白色,大量的游离碳被去除。姜子炎等[5]采用流态化煅烧法除去微硅粉中的游离碳。通过改变流化气速实现微硅粉的最佳流化状态,研究对比了空气和氧气气氛下的最佳除碳工艺条件。结果表明:微硅粉在O2气氛和700℃下反应3 h,游离碳含量从1.25%下降到0.05%,烧失量从3.36%下降到0.92%,SiO2含量从81.62%提高到85.92%。微硅粉在空气气氛和700℃下反应3 h,游离碳含量从1.25%下降到0.027%,烧失量从3.36%下降到0.99%,SiO2含量从81.62%提高到86.97%。气氛对流态化煅烧法除去微硅粉中的游离碳影响较小。范旭等[6]在富氧的气氛下使用流态化煅烧微硅粉。结果表明,在含氧32%气氛和煅烧温度为900℃下煅烧3 h,能有效去除微硅粉中的游离碳。该法能加快游离碳的氧化速率,有效缩短煅烧时间,有效阻止微硅粉颗粒熔融和团聚,提高了提纯效率。

毛静等[7]通过高温焙烧法去除微硅粉中游离碳。结果表明:在600℃煅烧4 h,微硅粉的除碳效果最佳,煅烧后微硅粉中碳含量由1.96%下降到0.65%;微硅粉中SiO2晶体结构未发生变化;煅烧后微硅粉微观颗粒粒径变大,片状物质的含量明显减少,但是微硅粉颗粒的一次粒子长大并不明显;微硅粉煅烧前后比表面积变化不大,但白度由31.04提高到70.14。张韶红[8]采用高温焙烧法除去微硅粉中游离碳杂质。研究表明:微硅粉中碳含量随焙烧温度升高呈下降、稳定、再下降、最后稳定的阶梯型变化趋势。焙烧前后微硅粉的性质发生了明显变化。焙烧温度大于950℃,微硅粉失重率、游离碳含量和SiO2含量趋于稳定,分别为4.82%、0.05%和83.78%。焙烧温度低于850℃,微硅粉尘呈原始的球状形貌;焙烧温度高于850℃,微硅粉颗粒逐渐变为无规则块状形状。微硅粉平均粒径随焙烧温度逐渐增大,1050℃焙烧2 h后,微硅粉平均粒径从焙烧前的0.49 μm增大到0.817 μm。微硅粉比表面积随焙烧温度升高而增大,但是焙烧温度高于850℃微硅粉开始结晶,比表面积迅速下降。

铁生年等[9]利用水流分级原理对微硅粉进行除杂试验研究。结果表明,微硅粉水流分级的最佳分级次数和固液比分别为4次和1:2 g/mL,在此条件下,微硅粉中C含量从4.5%降低到0.4%,SiO2含量提高了4.65%,90%以上C被去除,而其他杂质没被去除,微硅粉的回收率为84.5%。水流分级后由于小颗粒被去除和部分颗粒发生团聚,微硅粉平均粒径由0.334 μm增加到0.557 μm,颗粒形貌未发生变化。

采用焙烧或煅烧法除碳提纯微硅粉效果明显,除碳效率高,但金属氧化物杂质去除效率低。温度过高导致虽然除碳效率高,但微硅粉性能及晶型结构会发生变化,会影响其应用价值。另外煅烧提纯法对煅烧设备、产品捕集器和煅烧气氛等要求较高,导致硅铁冶炼企业微硅粉回收成本增加。因此焙烧或煅烧法需要结合其他提纯法综合提纯微硅粉。水流分级除碳法相比于焙烧或煅烧除碳,能耗小、对形貌无破坏性,是一种绿色、环保、节能的微硅粉除碳法。

2.2 金属氧化物的去除

2.2.1 湿法

湿法提纯微硅粉是指将微硅粉加水制备成矿浆,用酸调节矿浆溶液的pH值,改变微硅粉表面电荷转态,从而增加吸水率和膨胀系数,减少颗粒团聚,便于分离杂质的方法。

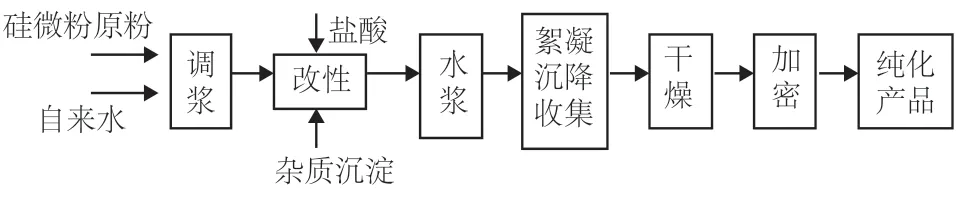

刘瑜等[10]通过盐酸改性湿法提纯微硅粉,并进行了正交实验研究。酸改性沉降法提纯工艺流程见图1。

图1 酸改性沉降法提纯工艺Fig.1 Purification process of acid modified and sedimentation method

研究表明,微硅粉浆液浓度为5 g/L、pH值为6、自然沉降时间为3 h,在此条件下回收浆液中SiO2的含量为96.19%。杨振伟等[11]利用盐酸-硫酸二步酸浸法提纯盐酸表面改性后微硅粉,制备出纯度高达98.3%的球形纳米二氧化硅。研究表明,湿法微硅粉提纯时,盐酸-硫酸酸浸工艺比单一酸工艺的杂质去除效果好。在酸处理除杂过程中,浆液中会出现硅酸凝胶,对除杂效果有影响。最佳提纯工艺:酸的浓度为6 mol/L、酸浸温度为60℃、酸浸时间为2 h、液固比为50:1。搅拌速率为600r/min、在此条件下杂质去除率分别为Ca:88.2%、Fe:63.1%、Al:55.3、Mg:84.4%、P:93.06%、K:82.5%。

湿法提纯微硅粉提纯设备简单,操作方便,酸的消耗量较少,生产成本低,但提纯效果有待提高,如果与焙烧、煅烧、水利分级法、酸法等相结合可进一步提高微硅粉的品质。

2.2.2 酸法

酸法提纯微硅粉是指利用微硅粉中SiO2不溶于酸,而杂质金属氧化物大多数易溶于酸的特点,采用酸浸去除微硅粉中金属氧化物杂质的方法。

张嫦等[12]采用盐酸-硫酸法对四川某粒度为1 ~ 5 μm的硅微粉进行提纯,最佳工艺条件:盐酸浓度20%、硫酸浓度25%、盐酸与硅微粉液固比为1.5:1、硫酸与硅微粉液固比为2:1、浸出时间为12 h。在此条件下,纯化处理后微硅粉中铁的含量小于60 μg/g。该法中的盐酸和硫酸溶液可循环使用,但是当浸出剂酸中杂质积累至一定浓度后需要处理,才能再循环使用。高思等[13]用酸法提纯微硅粉,并进行了正交实验研究,研究表明,20%盐酸溶液与微硅粉(液固比3:200 g/mL)在搅拌速率300 r/min下提纯反应3 h,微硅粉的比表面积和粒度分别为23.81m2/g和96.6 nm,纯度可达到92.79%。朱慧仙等[14]采用混酸加氟法对工业硅副产物-微硅粉进行除铁试验研究,结果表明,最佳的除铁工艺条件:液固比为1.5 g/100mL、混酸的成分为3%HCl+17%H2SO4、HF与混酸的质量体积比为0.56%、酸浸温度为70℃、酸浸时间为3 h。在此工艺条件下,微硅粉除铁率达到67.66%。该方法中加入混酸是为了去除无酸溶性氧化物,加入氢氟酸是为了破坏微硅粉玻璃态结构,充分暴露被包裹的铁等酸溶性氧化物杂质,使其易溶于混酸而去除。

杨振伟等[15]研究了酸浸去除微硅粉中磷的效果,结果表明,溶液pH值对除磷效果有显著影响,pH值越小,除磷效果越好,去除率能达到93.06%。铁生年等[16]以微波消解仪为反应装置,以盐酸酸浸提纯微硅粉。在反应温度为100℃、盐酸浓度为4 mol/L和固液比为1:10 g/mL的条件下反应为30 min,微硅粉纯度从81.62%提高到91.50%。微波酸浸提纯法能有效的去除微硅粉中金属氧化物杂质,提纯后微硅粉可作为高性能多孔功能陶瓷和高品质碳化硅晶须的合成原料。

冯柳毅等[17]采用酸浸预处理的方法脱除微硅粉中的金属杂质,强化其热碱溶出过程。研究表明,微硅粉酸浸过程中,杂质脱除效果为Ca>K>Mg,Mg的脱除率仅为40%左右,脱除率不高。HNO3对微硅粉中Ca脱除率较高为93.82%,但对K脱除效果差;H2SO4对Mg脱除率较高为70.38%,但对Ca脱除效果差;相对而言,HCl对K、Ca、Mg脱除效果居中。采用盐酸提纯时,适宜的提纯条件:固液比为1:(6 ~ 8)、酸浓度为2 mol/L、反应时间为40 ~ 60 min、反应温度为60℃。在此条件下,酸浸处理后的微硅粉热碱溶过程中SiO2的浸出率由46.62%提高至61.91%。

微硅粉中酸法除杂主要集中在除铁研究,微硅粉酸法提纯的除杂效果明显、工艺操作性强,然而该法由于酸的大量使用会造成反应设备腐蚀和污染环境。

2.2.3 絮凝法(或浮选法)

絮凝法提纯微硅粉本质上是一种浮选法,是利用微硅粉矿浆中各组分颗粒表面的润湿性不同,加入适当的分散剂或者絮凝剂等物质,使微硅粉中SiO2组分与杂质组分分离的方法。

刘丽娟等[18]采用选择性絮凝法对微硅粉进行提纯处理。研究表明,分散剂聚乙烯吡咯烷酮对微硅粉悬浊液的分散效果优于十二烷基苯磺酸钠和六偏磷酸钠溶液。絮凝剂油酸钠对微硅粉的提纯效果优于淀粉。在分散剂聚乙烯吡咯烷酮加入量为80 g/t微硅粉、溶液pH值为5.3、油酸钠加入量为1824 g/t微硅粉、沉降时间为50 min时,微硅粉中的SiO2含量从74%提高到90.9%。丁一刚等[19]通过浮选法提纯二氧化硅微细粉体,首先将粉体制成30%浆液,然后加入擦洗药剂I(水玻璃和NaOH组成),搅拌擦洗1 ~ 2 h后脱泥,浆体加水重新配制成30%浆液,并加入浮选药剂II(十二胺和石油磺酸组成)处理后,用泵打入浮选柱进行分离Fe等杂质。研究表明,“擦洗-脱泥-调浆-浮选”工艺可将粉体中SiO2含量从99.1%提高到99.77%左右,而Fe含量从0.081%下降到0.014% ~0.023%,产率为33% ~ 85%,表明该工艺能显著改善SiO2微细粉体的品质。张世鹏等[20]研究了不同处理方法对微硅粉提纯的影响,采用水洗磁选、微波酸浸、水流分级、700℃水淬急冷、700℃煅烧自然冷却、800℃水淬急冷、800℃煅烧自然冷却对微硅粉进行提纯处理。结果表明,高温煅烧微硅粉会改变其晶体状态,微硅粉中无定形SiO2相转化为方石英相的温度为800℃左右。微波酸浸、水流分级和水洗磁选处理手段只能去除微硅粉中部分游离碳和部分金属氧化物杂质。

微硅粉絮凝提纯法的研究相对较少,但其对工艺设备和酸量的要求没有酸法高,优势明显。然而絮凝法存在着研究不够深入、调整剂利用率低、废副产物多等问题,絮凝过程对微硅粉性能及微观结构的影响也未见报道,这都需要有待进一步研究。

2.3 表面改性研究

微硅粉的生产堆积方式、加密过程、较大的表面能和比表面积、亲水性会使颗粒发生团聚现象,在有机基料中不易分散,且难以充分结合,这会严重限制其应用价值。因此需要对微硅粉进行表面改性。

张世鹏等[21]以水/乙醇作为微硅粉的分散剂,采用硅烷偶联剂KH-570表面改性微硅粉。结果表明,微硅粉的吸油值和表面羟基数改性后的明显降低,微硅粉颗粒团聚趋势减弱,改性剂分子成功嫁接到微硅粉颗粒表面。添加10% KH-570改性时间3 h,改性效果最佳。表面改性未改变微硅粉物相结构,改性后中位粒径从0.791 μm减小到0.581 μm,分散性得到显著改善。热重和红外光谱表征分析表明,硅烷偶联剂KH-570分子与微硅粉颗粒表面的-OH形成氢键缔合而吸附到微硅粉颗粒表面上。

表面改性可以使微硅粉尘减少团聚,减小平均粒径,改善分散性,但存在着研究不够深入、有机废副产物多等问题,表面改性对微硅粉比表面积、孔隙结构等性能的影响也未见报道,需要进一步研究。

3 结论与展望

(1)微硅粉含有大量的SiO2和少量的K2O、Na2O、游离C、MgO、PbO、Al2O3、ZnO、CaO、FexO等。微硅粉的中位粒径为4 μm左右,比表面积为20 ~ 28 m2/g。微硅粉是由大小不一圆球形颗粒组成,颗粒间有团聚现象。微硅粉中SiO2主要以非结晶相存在。

(2)微硅粉应用过程中存在SiO2含量低、杂质含量高、颗粒易团聚,分散性差,难以与其他基料结合等问题,需要对微硅粉进行提纯和表面改性,提升其应用价值。

(3)微硅粉提纯去除游离碳可采用焙烧法或者水流分级法,其中后者经济、环保、节能。微硅粉提纯去除金属氧化物酸法提纯效果明显,但酸的大量使用会对环境、设备等造成严重的污染和腐蚀;湿法提纯设备简单,操作方便,如果与焙烧、煅烧、水利分级法、酸法等相结合可进一步提高微硅粉的品质。表面改性可以使微硅粉尘减少团聚,改善分散性,但存在着研究不够深入、有机废副产物多等问题,需要进一步研究。