高空电力线路精准切枝装置研制

2021-10-11万旭敖娟肖依梦朱军耿威熊胜

万旭,敖娟,肖依梦,朱军,耿威,熊胜

(湖北师范大学机电与控制工程学院,湖北黄石435000)

在户外电线、高压电力设施周围经常长有较高的树木,为了防止这些过高的树木对电力设施造成影响,通常需要对这些树木进行剪切。目前市面上销售的树枝剪切机大多只能通过人工攀爬或者利用可伸缩长杆支撑等方式进行剪切,人在剪切过程中极易被落枝砸伤或者从树上摔落,还有可能遭受到高压电流或感应电流引起的触电危害。此外,现有的修剪机修剪范围在3~4 m左右,修枝高度不高,人工操作不便,无法对高空树枝进行剪切。因此,研制一种自动化水平高、操作简便并且能够胜任高空切枝工作的切枝装置十分必要。本文着力于研制一种由遥控器远程控制的高空切枝装置,实现对高空树枝的自动化剪切。

1 切枝装置总体设计

1.1 切枝装置设计要求

切枝装置剪切的对象主要是长得较高的乔木,在实际剪切时要能实现对乔木横向树枝和竖直树干的剪切,并且对竖直树干的剪切要能实现从树干左侧向右侧剪切和从右侧向左侧剪切。因此,切枝机械手的手抓(链锯)需具备3个切枝工位。这3个工位的转换通过设计一个转速为45°/s的肘关节旋转机构来实现。此外,机械手要实现对树枝的剪切还必须具备X轴平移移动、Z轴升降移动、Y轴伸缩移动以及工作台旋转功能才能完成对切枝的定位和剪切。

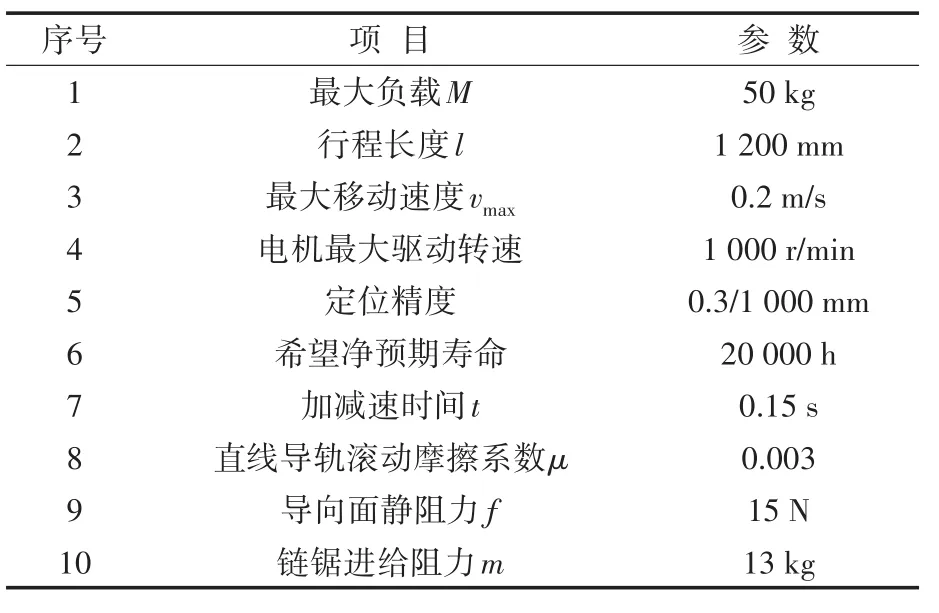

最后,机械手链锯在切割树枝进给过程中还受到进给阻力作用。机械手在剪切表皮粗糙、结实、树龄较大的树木时,如果进给力过大则链锯极易发生回弹现象,导致切枝锯失稳,严重时会损坏传动系统和旋转驱动电机,而进给力过小又无法切入。因此,在设计机械手时选择合适的进给力以及如何解决“弹回”现象是关键。查阅链锯锯木参数可知,切割树木的屑片厚度对锯切进给力有较大影响,屑片厚度最佳值为0.466 5 mm,合理取值为0.32~0.68 mm,与其对应的进给力合理取值为6~13 kg[1]。所以,机械臂可设置最大进给力m=13 kg。故要保证机械臂正常运行必须使其能克服不小于13 kg的进给阻力的冲击。机械手通过X轴和Z轴平移运动来实现横向、竖向切枝进给过程。故要保证机械手的正常运行,可以适当增加X轴和Z轴的驱动电机功率和转矩以提高其抗震能力;还可以在结构上采用柔性进给机构来保护传动装置。另外,X轴和Z轴滑台设计要求如表1所示。

表1 X轴、Z轴平台设计要求Tab.1 Design requirements of X-axis and Z-axis platform

1.2 切枝系统总体设计

高空切枝装置由液压升降工作平台、切枝机械手组成,模型如图1所示。液压升降平台是机械手实现高空作业的支撑平台。机械手具有X轴平移移动、Y轴伸缩移动、Z轴升降移动、肘关节旋转、旋转工作台旋转功能[2-5]。X轴、Z轴采用固定-支撑方式安装的滚珠丝杠作为传动装置,采用2条直线导轨作为导向轨道,每条导轨上有2个滑块,滚珠螺母固定在4个滑块中间,通过步进电机正反转驱动滚珠丝杠副实现X轴、Z轴运动。Y轴伸缩移动通过DC24 V电动推杆驱动。肘关节旋转机构由步进电机驱动齿轮实现旋转。旋转工作台的旋转通过直流减速电动机驱动实现。

图1 切枝装置模型图Fig.1 The model diagram of tree branch sharing device

另外,由于切枝装置大多在10 kV及以上的高压电线周围工作,这些高压电线极易发生远距离放电或产生较大的感应电流,人工对电线旁边的树木进行修剪时难度较大且极不安全,即使是采用机械操作剪切时也要做好防护措施。为此,本项目采用了远程遥控方式来控制机械手动作,并在旋转工作台上设计接地线夹以防止工作人员触电。此外,还在旋转工作台和液压升降平台之间设置耐高压绝缘垫。

2 升降工作平台选型

升降工作平台选用山东济南金阳升降机械有限公司的剪叉式液压升降机。该升降机可选用多种液压控制系统,常用有Ⅰ型、Ⅱ型、电磁换向阀和支撑阀液压控制系统。Ⅱ型液压控制系统在Ⅰ型系统的基础上增加了一套备用手动泵,适合在无动力情况下手动升降。考虑到切枝过程在户外进行,故本项目选用Ⅱ型液压控制系统。正常使用时,将回油阀旋钮顺时针拧紧,手动换向阀手柄拉至“中立”位置,启动柴油机,然后将换向手柄拉至“起升”位置,工作平台即可上升。下降时,松开回油阀旋钮,升降平台即可依靠自身重力作用下降。使用手动泵升降时,将上述操作步骤中“启动柴油机”改为“压动手柄平台”即可。

3 切枝机械手设计

3.1 机械部分设计及选型

3.1.1 旋转工作台选择

落地支架电动转盘为加厚镀锌管材质,转盘直径在1.0~3.4 m之间,承载力在100~350 kg之间,具有承重能力强、转动平稳等特点。所以,选用直径为1.2 m的落地支架电动转盘作为该切枝系统的旋转工作台,示意图如图2所示。旋转工作台选用浙江联谊电机有限公司型号为63ZY24-15-02/JB100G0832的24 V永磁直流减速电机进行驱动,通过一对齿轮进行传动。在操作时,通过PLC对KM1和KM2控制来实现正反转控制。

图2 旋转工作台示意图Fig.2 The schematic diagram of rotary table

3.1.2 Z轴升降台设计

如图3所示,Z轴升降台有2个限位,即Z轴正限和Z轴负限,其总行程为1 200 mm[2]。Z轴升降台通过Z轴升降电机进行驱动,驱动时由PLC同时向驱动器2输入高频脉冲和方向电平控制电机正反旋转,经柔性联轴器传动[3],带动滚珠丝杠正反旋转,使得Z轴升降滑台上的滚珠螺母在丝杠作用下沿着Z轴双直线导轨作直线运动。为防止链锯进给冲击下Z轴传动机构及链锯的损坏,采用BMA-G零背隙扭力限制器作为联轴器传动。当联轴器受到较大冲击而过载时,联轴器将停止传动以保障传动装置和链锯的安全。

图3 X轴、Z轴移动滑台Fig.3 X-axis and Z-axis sliding platform

滚珠丝杠副选型计算如下:

1)导程L计算如下:

当L=20 mm时,电机最高转速为

2)轴向最大负载。假定Z轴滚珠螺母完成一次升降运动为一个工作周期,在一个周期内下降时的加速阶段和匀速阶段为机械手的切枝过程,根据受力分析及运动学分析可知上升加速阶段时轴向负载最大,即

其中

式中:a为加速度;其余参数见表1。

3)滚珠丝杆预选。预选导程为20 mm,轴径为20 mm,沟槽谷径d=17.5 mm,额定动载荷Ca=7 700 N,型号为BLK 2020V-3.6的滚珠丝杆。

4)丝杠轴的选择。①丝杠轴全长:

式中:l为最大行程,l=1 200 mm;a0为滑台长度,a0=150 mm;b0为余量,b0=60 mm;c0为轴端尺寸,c0=120 mm。

②容许轴向负载F为

式中:λ1为由滚珠丝杠的安装方式决定的系数,λ1=19.9(丝杠安装方式为固定-支撑);l1为负载与受力点之间间距,取l1=1 400 mm。

③由危险速度决定的容许转速为

式中:λ2为由滚珠丝杠的安装方式决定的系数,λ2=15.1(螺母安装方式为固定-固定);l2为支撑点间间距,取l2=1 260 mm。

④由D值决定的容许速度:

式中:D为滚珠中心直径,D=20.75 mm。

5)选取滚珠丝杠型号为BLK 2020V-3.6ZZ+1530L C7 T。

3.1.3 X轴移动台设计

X轴移动台包含2个限位,即X轴正限和X轴负限,其总行程为1 200 mm[2]。X轴移动台与Z轴升降台基本相同,X轴升降台通过X轴升降电机进行驱动,驱动时由PLC同时向驱动器1输入高频脉冲和方向电平控制电机正反转。滚珠丝杠副选型计算如下:

假定X轴滚珠螺母完成一次往复运动为一个工作周期,在一个工作周期内的返程加速阶段和返程匀速阶段为机械手切枝过程。根据受力分析及运动学分析知返程加速时轴向负载最大,则

FX=Ma+ μMg+f+mg=213 N (8)

易知FX的最大轴向负载值小于FZ=572 N,又由于X轴和Z轴的滚珠丝杠副的选型要求相同,则X轴可选用与Z轴相同型号的滚珠丝杠副,所选型号为BLK 2020V-3.6ZZ+1530L C7 T。

3.1.4 Y轴伸缩机构设计

Y轴伸缩机构选用台湾65 W电动推杆进行驱动,以高枝锯的轻质薄皮伸缩杆作为Y轴机械臂[3]。推杆的工作电压为DC24 V,行程为880 mm,其推力和拉力均为300 N,最大伸缩速度为52 mm/s。另外,推杆内部两端装有限位开关,推杆伸缩到限即停止。推杆通过接触器KM4和KM5控制其电机正反转,在运行途中推杆可在任意位置暂停。

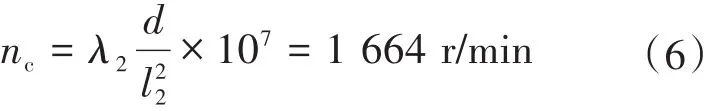

3.1.5 肘关节旋转机构设计

机械手肘关节模型如图4所示,肘关节上安装有3个限位开关及支撑Y轴机械臂旋转的交叉滚子轴承。肘关节通过步进电机进行驱动,通过一对齿轮进行传动,其中主动轮为1.5模30齿电机凸台齿轮,外径为32 mm;从动轮为1模120齿双平面齿轮,外径为122 mm。驱动时由PLC同时向驱动器3输入高频脉冲和方向电平控制步进电机正反旋转,进而带动主从齿轮旋转。肘关节作用是负责3个切枝工位的转换。在切枝时,肘关节不能向其他工作位置转换,否则将发生链锯卡死、损坏等不良现象。因此,在切枝时防止肘关节转动是保护链锯和肘关节机构的关键。为此,肘关节的电机上加装了DC24 V电磁制动器,在电机失电的情况下制动器会紧紧抱住电机轴端以防止肘关节的转动,进而起到保护链锯和传动机构的作用。

图4 肘关节旋转机构设计图Fig.4 The design drawing of elbow joint rotating mechanism

3.1.6 接近开关传感器选型

接近开关的作用是避免与被检测物体产生直接接触而损坏机械手和物料[4]。本项目选用深圳沪工自动化有限公司生产的直流三线常开沪工电感式接近开关,型号为LJ18A3-8-Z/BX,该开关可以检测8 mm距离内的物体。当有物体挡住时,开关处于闭合状态;当无物体挡住时,开关一直断开。

3.1.7 切枝链锯选型

切枝链锯选用YAT亚特品牌的YT4389型DC40 V充电式高枝锯。该链锯采用无刷电机作为驱动电机,相比于传统电机震动更小、噪声更低、无火花。电锯的链条采用10寸进口奥利根链条,链速高达9 m/s。切枝链锯在剪切较大的树木时可能发生夹锯现象。当正转遇阻夹锯时,采用切割电机带动链锯链条反转,同时X轴或Z轴朝反向移动即可退出链锯。链锯反转采用点动方式控制,直接由遥控器无线接收模块控制。

3.2 电机及驱动器选型

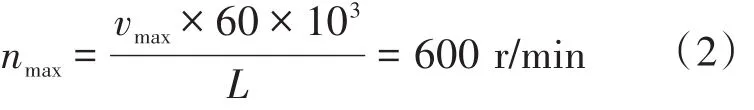

3.2.1 X轴、Z轴电机及驱动器选型

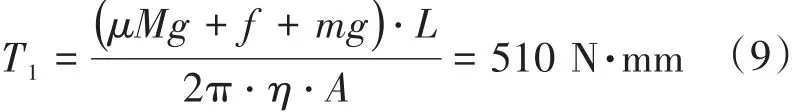

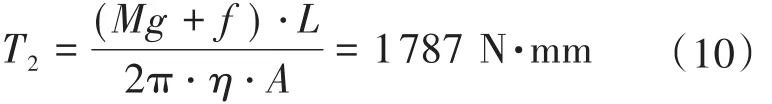

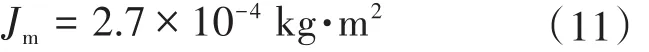

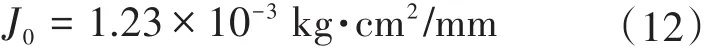

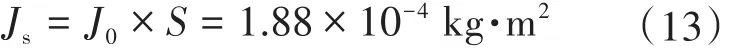

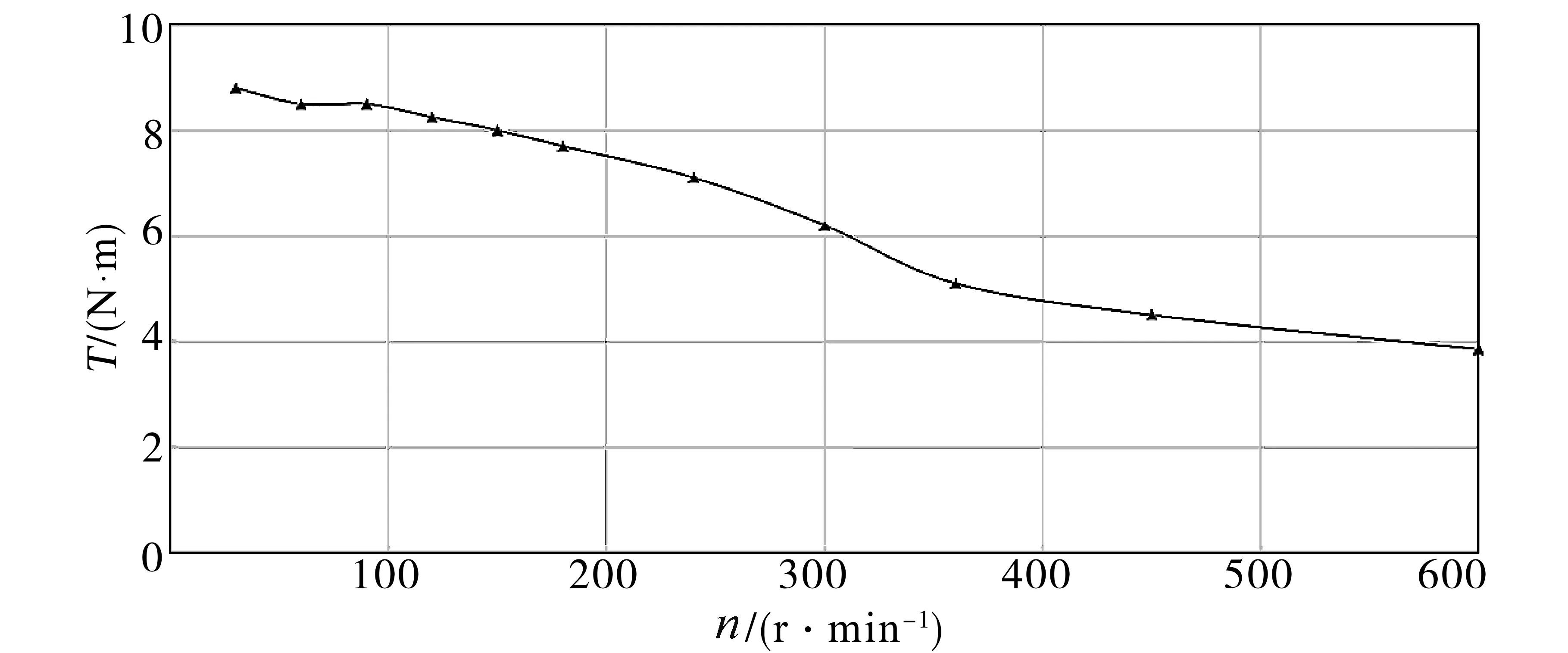

1)旋转转矩校核。

①返程匀速时X轴有最大摩擦转矩为

式中:L为滚珠丝杠导程,L=20 mm;η为滚珠丝杠效率,η=0.9;A为减速比,A=1。

②上升匀速时Z轴有最大摩擦转矩为

根据摩擦转矩选择北京时代超群有限公司的型号为86EBP147ALC-TK0的86闭环伺服步进电机,其速度控制方式采用直线型匀加匀减速控制曲线[6-7]。电机保持力矩为8.5 N·m,转动惯量为

③加速所需的转矩。每个单位长度上的丝杠转动惯量为

则丝杠轴全长S=1 530 mm下的转动惯量为

滚珠丝杠作用于电机上的转动惯量如下式:

角加速度如下式:

则加速所需的转矩为

④最大总驱动转矩计算。返程加速时X轴有最大总驱动转矩为

上升加速时Z轴有最大总驱动转矩为

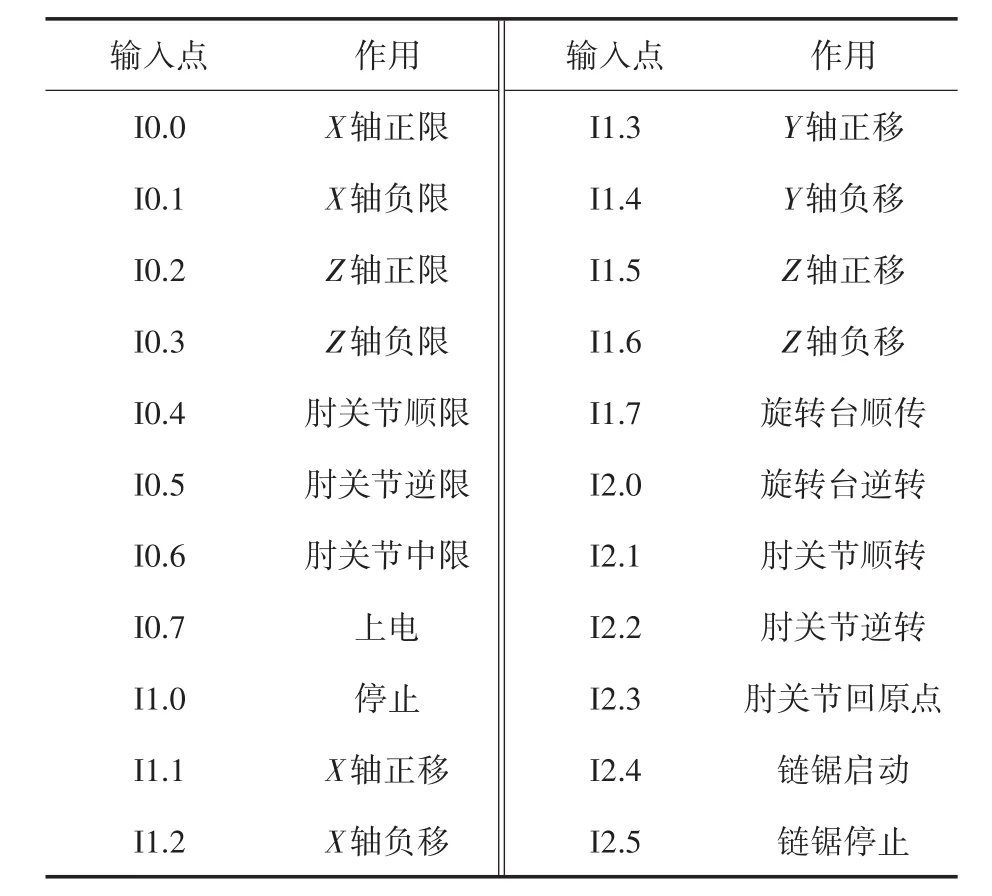

2)驱动电机选型。根据上述计算可知,总驱动转矩数值TZ大于TX,预选电机转矩必须大于TZ=2 191 N·mm。另外,电机应具有滚珠丝杠转动惯量的10%以上,即电机的转动惯量大于6.95×10-5kg·m2。驱动电机若选用传统步进电机进行驱动,电机力矩将随转速增大而急剧下降,电机将无法高速启动并且启动时将出现丢步现象。另外,链锯在切枝时也不能克服切枝进给阻力的冲击,极有可能导致驱动电机和传动机构受损。为解决这一问题,本方案采用带编码器的闭环伺服步进电机和新一代DSP数字式步进驱动器,以闭环控制方式驱动机械臂。对照图5所示的步进电机矩频特性曲线图可知,当电机转速为600 r/min时,电机转矩约为4.0 N·m,满足要求。故可选用北京时代超群有限公司型号为86EBP147ALC-TK0的86闭环伺服步进电机作为X轴和Z轴的驱动电机,并用ZDM-2HA865闭环步进驱动器对该电机进行驱动。

图5 86BEP系列步进电机矩频曲线图Fig.5 T—n curve of 86BEP series stepping motor

伺服步进电机驱动器采用的是先进的矢量型闭环控制技术[8],通过与闭环步进电机上的编码器组成闭环系统,可直接对电机编码器反馈的信号进行采样,构成位置环和速度环,保障了步进电机的性能。另外,Z轴步进电机还加装DC24 V电磁制动器。X轴和Z轴步进电机选用8细分,每给1 600脉冲步进电机转1圈。X轴和Z轴步进电机控制电路设计如图6所示。

图6 X轴、Z轴电机控制电路图Fig.6 X-axis and Z-axis motor control circuit diagram

3.2.2 肘关节旋转机构电机选型

肘关节总驱动转矩较小,可选用无锡三拓电气设备公司的型号为57HS4120A4-XG5-10的57行星减速步进电机进行驱动减速比为10的行星减速器XG5-10。步进驱动器选用DM542,控制时采取16细分,每发送3 200个脉冲步进电机旋转1圈,步进电机的转速为300 r/min。步进电机控制电路图与X轴、Z轴相似,区别在于它无信号线。

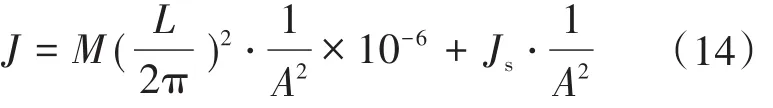

3.3 PLC控制系统硬件设计

3.3.1 I/O分配与PLC选型

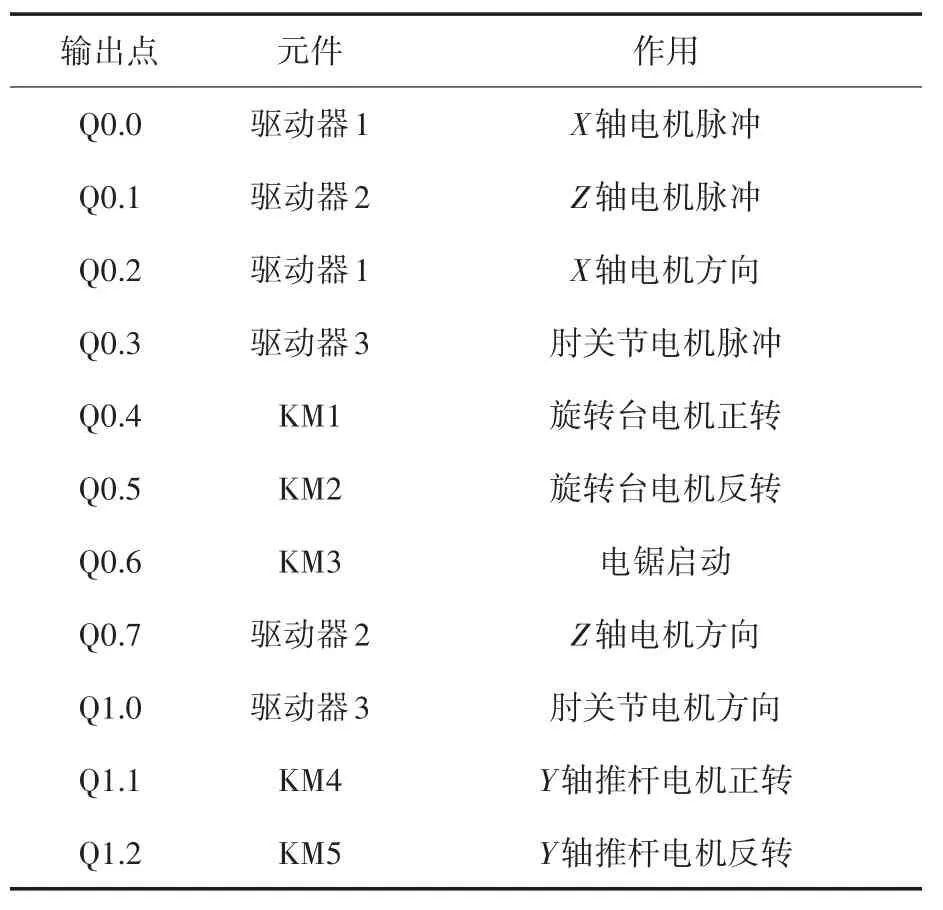

PLC的I/O点分配情况如表2、表3所示[2-5]。

表2 PLC输入点分配Tab.2 Input points allocation of PLC

表3 PLC输出点分配Tab.3 Output points allocation of PLC

本设计需要一个数字量输入口为22点、数字量输出口为11点的可编程控制器。德国西门子公司生产的S7-200 SMART系列小型PLC机型丰富,能实现三轴100 kHz高速脉冲输出,并且能通过运动控制向导进行编程[9]。因此,选用SMART系列的CPU ST40作为本方案的PLC,输出为24 V晶体管型。该PLC的数字量输入口为24点,数字量输出口为16点。

3.3.2 PLC外部接线

本方案选用了16路控制器及遥控器控制PLC输入信号。PLC的输入端与输出端均采用DC24 V作为输入输出电压。具体连接情况如图7所示。

图7 PLC外部接线图Fig.7 The external wiring diagram of PLC

3.3.3 遥控控制机构

遥控机构由一个16键遥控器和一个16路无线智能接收控制器组成。遥控机构采用遥控器的每一个按钮对应一路控制器,控制该路继电器的吸合与断开。遥控机构工作方式有5种,即信号自锁、非锁、互锁、1~8路自锁与9~16路非锁并存、1路自锁与2~16路非锁并存,它们分别通过遥控器1~5号键学习。在本方案中,16路控制器中每路控制器的工作方式均为非锁。另外,16路控制器的输入电压和自身工作电压均采用DC24 V电压,具体接线情况如图8所示。

图8 16路无线智能接收控制器Fig.8 The 16-way wireless intelligent reception controller

3.4 系统主电路设计

系统主电路如图9所示。

图9 系统主电路电气原理图Fig.9 The electrical schematic diagram of the main circuit of the system

3.5 PLC控制系统程序设计

由于机械手面临的切枝环境复杂、切枝场所不固定,机械手无法自动完成切枝过程。操作时,通过手动操作遥控器控制旋转工作台正反旋转、机械手X轴平移、Z轴升降以及Y轴伸缩,这几种工作方式均为点动。遥控控制机械手肘关节正反转、回原点(即回肘关节中间限位处)以及电锯启动和停止为联动。另外,所有的电机在正反转控制时都设置了软件互锁,防止发生同时按下正反转按钮而发生危险。

机械手肘关节控制程序如图10所示。切枝机械手的X轴、Z轴及肘关节电机均由PLC提供高速脉冲,其运行程序由运动控制向导组态生成运动指令,通过将这些运动指令置于程序中,以实现动态控制步进电机的速度和位置。X轴用轴0组态的AXIS0_CTRL子程序初始化位置模块和AXIS0_MAN子程序手动模式模块控制。Z轴用轴1组态的AXIS1_CTRL子程序初始化位置模块和AXIS1_MAN子程序手动模式模块控制。肘关节用轴2组态的AXIS2_CTRL子程序初始化位置模块、AXIS2_MAN子程序手动模式模块和AX⁃IS2_RSEEK子程序查找参考点位置模块运动控制。肘关节程序相比于X轴、Z轴稍复杂。

图10 机械手肘关节控制程序图Fig.10 The control program diagram of manipulator elbow joint

4 结论

本文利用机械设计理论、电气步进控制、无线智能通讯等原理技术,进行了高空电力线路切枝装置的研制,取得了一系列成果:

1)完成了切枝装置的整体布局及设计工作,并用AutoCAD对切枝装置进行了三维建模。

2)完成了机械手X轴、Z轴滚珠丝杠副的计算及选型;完成了各个驱动电机及驱动器的选型。

3)完成了PLC选型、I/O口分配及外围电路设计;采用了16路无线智能接收控制器和遥控器控制机械手;完成了切枝系统主控电路设计。

4)在STEP 7-MicroWIN SMART软件中应用运动控制向导对机械手进行了编程。

5)切枝装置试验表明:在对高空树枝进行剪切时,通过遥控器操纵能够顺利地将横向或竖向树枝剪切下来。