基于裂解新技术构建高效集约型炼化耦合新工艺

2021-10-11孙丽丽

孙 丽 丽

(中国石化工程建设有限公司,北京 100101)

随着油品市场过剩加剧和化工品需求旺盛趋势的发展,如何建设新型炼化一体化项目是摆在我们面前的重要课题。与此同时,中国现有燃油型炼油厂也加速向炼化一体化转变,“以化为主、以油为辅”的化工型炼油厂越来越多,一大批炼化技术得到了迅速发展,如渣油加氢裂化技术、重油催化裂解技术、馏分油转化技术、轻烃综合利用技术、蒸汽裂解技术等等。其中,重油催化裂解技术对重质原料的适应性越来越强,烯烃产品收率越来越高,已经成为炼油厂转型发展的核心技术之一[1];蒸汽裂解技术加工的原料也更加多元化,轻质原油直接裂解制烯烃已成为近年来研究攻关的重点[2]。因此,在新型炼化企业的规划建设和现有炼化企业的转型升级中,集成创新先进技术,发挥核心技术与众多技术的集成优化优势,提高原油资源集约化利用水平,实现油品、烯烃和芳烃产品灵活优化的目标,是炼化企业保持可持续发展的重要保证。本课题基于中国重油催化裂解技术和原油蒸汽裂解技术发展现状,以“减油增化”为目标,开展以创新集成裂解技术为核心并集成优化炼化相关技术的集约型加工路线研究,结果表明,集成创新的炼化耦合新工艺与传统炼化一体化工艺相比,前者多个工艺过程耦合、物流解耦优化,具有加工流程短、原油资源需求少、乙烯和丙烯收率高等显著优势,可为炼化企业“油转化、油产化、油产特”提供参考。

1 原油蒸汽裂解技术进展

原油组分十分复杂,不同类型的原油组成差别较大。与中间基原油和环烷基原油相比,石蜡基轻质低硫原油由于链烷烃含量较高、杂质含量低,因而其裂解性能较好,将其直接作为蒸汽裂解原料成为石油化工界的攻关热点。然而,原油重馏分中含有不同比例的胶质和沥青质等非挥发性的高平均相对分子质量组分,这些组分在常规裂解炉的对流段进行预热时,汽化行程将下移到炉管高温段,为这些组分的结焦创造了条件。而未被汽化的非挥发性组分随着混合气流夹带到辐射段,在高温作用下易造成辐射段结焦积聚,甚至堵塞辐射段,引起装置停车,影响装置的连续性生产和裂解烯烃产品收率。这些既是科学问题也是工程技术难题,国内外业界对此进行了广泛的协同攻关,取得了系列成果。

1.1 国外原油蒸汽裂解技术进展

研究发现,当原油馏分的沸点高于520 ℃时,其胶质、沥青质含量迅速升高,为解决这些重组分在炉管中不易汽化且极易结焦的难题,近年来,国际上相关专利商聚焦相关问题进行了技术研发。

Exxon Mobil公司通过在裂解炉的对流段增设闪蒸分离器,去除原油中的高沸点物质以及各种无机盐或微粒,使得原油能在对流段完全汽化,避免造成对流段的堵塞[3-4]。在此基础上,再与加氢尾油等裂解料进行混合,改善其流动性并提高汽化性能,就可以选择较高的裂解炉管温度,以提高烯烃转化率。Esso工程研究公司也有类似的专有技术。

Dow化学公司、千代田化工建设株式会社/富士石油株式会社则采用间歇式绝热反应器对原油进行加工,利用部分原油燃烧产生的热量加热物料,使物料达到高温,并裂解产生低碳烯烃。Saudi Aramco石油公司则采用对原油进行淤浆法催化加氢处理,使原油中多环和稠环的芳香性化合物开环,形成包含大量支链的饱和烷烃,有效降低原油的黏度,减少易形成结焦的前体化合物,改善原油的裂解性能,提高低碳烯烃的收率[5-7]。

目前,只有Exxon Mobil公司和Saudi Aramco公司报道了原油裂解制烯烃技术的工业化进展。2014年,Exxon Mobil公司在新加坡建成1.0 Mt/a乙烯装置并投产运行,成功实现原油裂解制烯烃技术的工业化。有报道称,与常规“炼油+馏分油蒸汽裂解”流程相比,原油直接裂解制烯烃流程的综合能耗可降低20%以上。2016年,Saudi Aramco公司也宣布将在沙特建设一个原油直接制化学品的综合厂。

1.2 国内原油蒸汽裂解技术进展

为提高原油资源利用率、最大化生产化工原料,中国也加快了原油直接裂解技术研究。中国石油化工股份有限公司(简称中国石化)组织中国石化工程建设有限公司、中国石化北京化工研究院和南京天华化学工程有限公司等单位组成裂解技术开发团队,开展了原油直接裂解技术的研究,并对我国部分轻质原油和中质原油分别进行裂解评价试验,结果表明:石蜡基轻质原油是相对较好的裂解原料,但无论是轻质原油还是中质原油都必须经过必要的切割移除重油后才能进入传统的裂解炉进行裂解;若采用自主研发的扭曲片等强化技术,可以将裂解炉的原油裂解运行周期控制在较为合理的范围内。目前,该技术已在中国石化天津分公司建成侧线试验设施,并于2021年8月进行了原油直接裂解技术的工业试验验证,其主要技术指标均好于预期,为轻质原油直接裂解制乙烯工程提供了重要基础。

1.3 重油催化裂解技术进展

自20世纪90年代以来,中国石化石油化工科学研究院和中国石化工程建设有限公司协同研发,成功开发了重油催化裂解技术用于生产低碳烯烃。近年来,更加聚焦提升催化裂解技术产品分布的灵活性、降低反应温度、提高原料适应性以及降低能耗和提升安全环保能力等方面的基础研究、工程转化和系统集成创新等工作,形成了以重质油为原料多产丙烯的催化裂解(DCC)技术,以重质油为原料最大量生产乙烯和丙烯的催化热裂解(CPP)技术,多产化工原料的催化丙烯(SHMP)技术,最大量生产优质汽油和液化气的催化裂解(MGG)技术等系列家族技术,其中DCC技术在国内外炼油厂中应用最为广泛,创造了很好的经济效益,在国内炼油厂转型发展中发挥着越来越重要的作用。

DCC技术适宜加工石蜡基原料,丙烯产率可高达20%以上。为了解决DCC工艺存在丙烯收率与干气、焦炭选择性无法兼顾的难题,攻关团队开发了DCC-Plus工艺技术,应用该技术成功建成了中海油大榭石化公司(简称大榭石化)的2.2 Mt/a催化裂解装置。该装置以涠洲原油和西江原油的常压渣油馏分混合加氢裂化尾油为原料,混合原料的密度(20 ℃)为0.889 0 g/cm3,氢质量分数为12.99%,残炭为3.12%,镍+钒质量分数小于5 μg/g。装置的产物分布如表1所示。由表1可以看出,装置的乙烯+丙烯收率达到了24%,而油浆+焦炭产率为11.2%,产物的烯烃收率与干气、焦炭的选择性得到了很好地优化。

表1 大榭石化DCC装置的产物分布

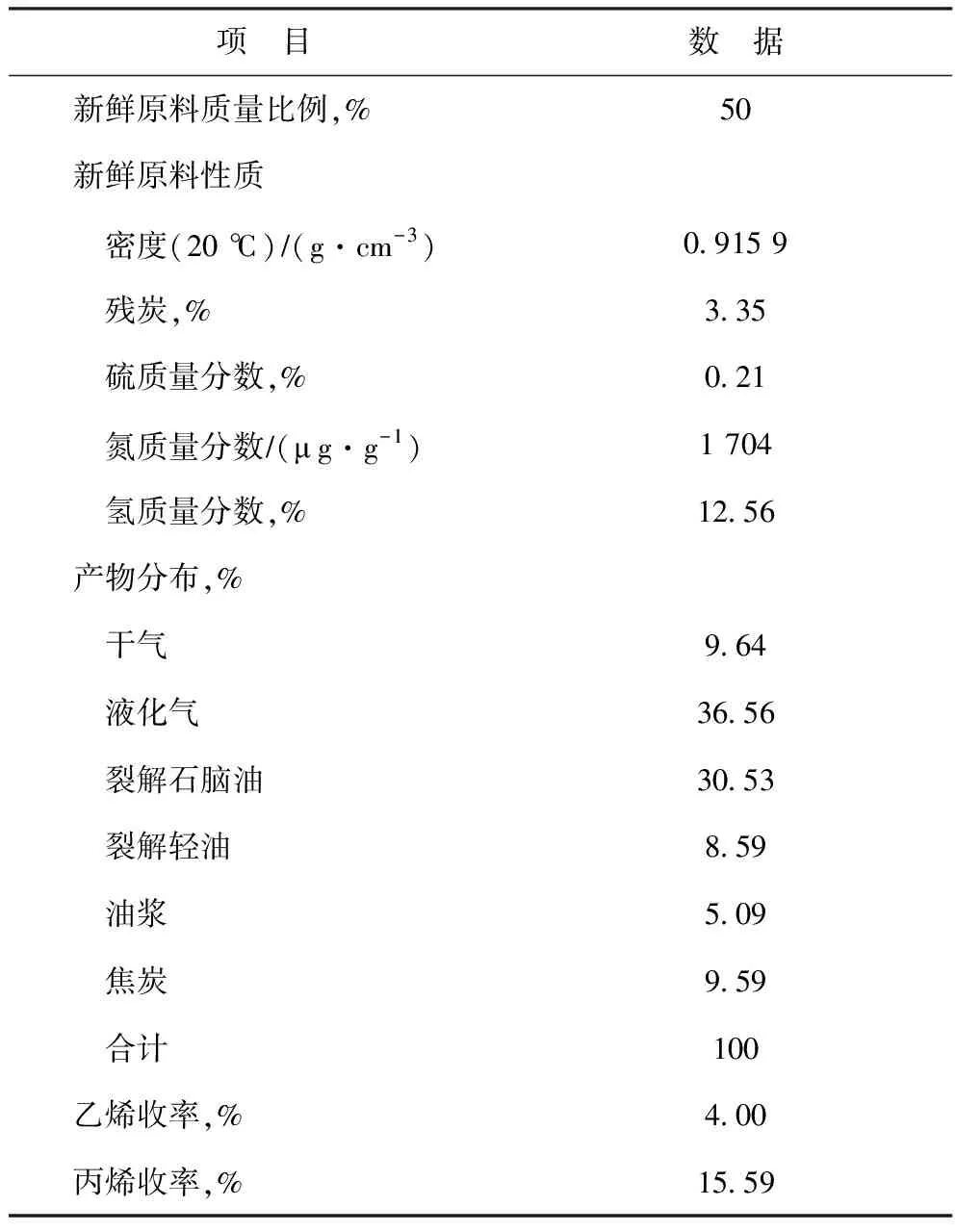

然而,我国炼油厂仍以加工中间基原油为主,为解决催化裂解原料重质化的问题,中国石化又组织开展联合攻关,创新开发了专用催化剂以适应原料重质化,并基于DCC-Plus工艺将C4馏分循环裂化、轻石脑油循环裂化及芳构化等技术集成创新形成了劣质重油催化裂解技术(简称高效催化裂解技术)。该技术的技术效果如表2所示。由表2可以看出,在新鲜原料(加氢重油)质量比例为50%、原料密度(20 ℃)为0.915 9 g/cm3、氢质量分数为12.56%等条件下,该技术的丙烯收率达到15.59%,乙烯收率达到4.00%,实现了原料高效转化和烯烃产品最佳选择的目标。

表2 高效催化裂解技术的技术效果

为了加快推进高效催化裂解技术的工业应用,对中国石化安庆分公司(简称安庆分公司)现有0.65 Mt/a DCC装置进行了系统的适应性改造和工业试验。试验结果表明,在相同进料条件和催化剂活性下,当新鲜原料掺渣质量比例达到50%时,高效催化裂解技术表现出更好的高价值产品选择性(如表3所示)。

由表3可以看出,与改造前的DCC技术相比,高效催化裂解技术的丙烯收率高2.56百分点,乙烯产率高0.49百分点,焦炭产率降低0.59百分点。如果有条件集成C4及轻汽油回炼,丙烯和乙烯的收率还会进一步提高。

表3 安庆分公司DCC装置改造前后的技术效果对比

2 基于原油蒸汽裂解技术和重油催化裂解技术集成创新炼化耦合新工艺

2.1 新工艺的创新研究思路

如上所述,原油蒸汽裂解技术虽然以短流程实现了乙烯和丙烯的生产,但研究表明,即使加工的原油为石蜡基超轻质原油,也不能全部进入裂解炉裂解,且原油性质与裂解产物分布的关联很紧密。我国是原油进口大国,自2018年起原油对外依存度已经高达70%并逐年上升,而进口原油多以中间基原油为主,原油的密度大、重组分多、杂质含量高。因此,原油蒸汽裂解技术难以独立发挥其原料宽泛的优势,尤其是在市场成品油过剩的情况下,不仅要解决好轻油组分的短流程加工,以实现轻油组分的高效裂解,而且要同步解决重油组分多产烯烃和芳烃(尤其是苯产品)、少产成品油这一系列矛盾。为此,提出了基于集成裂解新技术构建集约型炼化耦合新工艺的研究思路:一方面继续加大对蒸汽裂解技术和催化裂解技术的基础研究以及工艺、工程转化与过程强化的系统创新研究;另一方面将裂解技术与重油转化等相关炼化技术进行耦合集成创新,为原油全馏分的高效转化奠定基础。

基于裂解技术的耦合集成方案研究思路如图1所示。图1表明:原油的轻质部分进行蒸汽裂解,原油的重油部分进行催化裂解;蒸汽裂解和催化裂解过程所产生的裂解重油,可经渣油加氢裂化等装置进行重油深度转化利用,产出的蜡油馏分经处理后仍可作为催化裂解原料和蒸汽裂解稀释料,可以同步解决好轻油和重油的高效加工问题。

图1 基于裂解技术的耦合集成方案研究思路

2.2 基于集成裂解新技术构建集约型炼化新工艺

原油一般分为饱和分、芳香分、胶质和沥青质4类组分,其中饱和分和沥青质分别代表原油中最稳定和最不稳定的组分。原油中包含的沸点超过590 ℃的高平均相对分子质量非挥发性组分(如胶质、沥青、残油或渣油)通常是最难以加工的馏分。用以加工原油生产化工产品的石油化工加工过程是一个由多项工艺技术与多领域工程技术组成的十分复杂的工艺工程巨系统。研究裂解新技术在石油化工加工过程中的应用效果,就必须基于裂解技术研究不同原油的加工特性,紧密关联炼化一体化全加工路线的物流、能流和信息流,使之作为一个有机整体,采取与裂解技术耦合、解耦相结合的方法进行集成创新,构建以“减油增化”为目标的集约型炼化新工艺。

2.2.1 原油预处理关键工程技术创新通过系统研究发现,当加工较为轻质原油时,对预热后的原油组分分离进行过程强化处理,是最大化利用原油的关键。研究表明,当以°API约45的轻质原油作蒸汽裂解装置的原料时,有20%~30%左右的重质馏分将无法裂解,且该比例与原油性质密切关联。为解决这一难题,经流体力场分析与试验相结合的系统研究,创新形成了2点核心技术:一是创新离心分离脱除痕量液体技术,对闪蒸得到的气体进行高效离心分离,脱除痕量液体;二是创新闪蒸罐物流分离的精准温度控制技术,精准测量进料组分,适时调整闪蒸罐物流分离温度,维持较优的气液比。研究表明,该技术可最大化地高效闪蒸出可供裂解的气相组分,但同时又能使非挥发性组分呈液相分离,避免被夹带进入裂解炉引起结焦。经初步测算,该技术可降低成本10%以上。

2.2.2 劣质原油预处理耦合裂解技术的集成创新研究发现,当裂解原油的°API变小,可进行蒸汽裂解的原油比例就随之减少,烯烃产品收率也将随之下降,而低价值裂解燃料油收率会大幅增加。以沙特中质原油为例,若直接送裂解炉预热,即使进行了有效分离,由于硫等杂质的含量高,也会对后续裂解产生影响,且产品收率也不高,成本优势不明显。针对这个难题,提出了创新集成原油深度预处理技术并耦合裂解技术的创新思路。据相关试验研究[2]报道,劣质原油的加氢裂化可使原油中多环和稠环的芳香化合物开环,形成包含大量支链的饱和烷烃,有效降低原油的黏度,减少易形成结焦前体的化合物,改善原油的裂解性能,提高低碳烯烃的收率。

将该技术创新应用于原油深度预处理过程,形成了原油预处理耦合裂解技术的新工艺。该工艺使劣质原油先进行原油加氢裂化处理,经脱除硫和重金属等杂质并适度裂化后,再将轻重组分进行分离。较轻组分被送到传统的蒸汽裂解装置进行裂解,较重质组分通过催化裂解加工,最大化生产烯烃和芳烃组分。初步研究表明,该集成工艺会实现50%左右的从原油到化学品直接转化率,其成本较传统工艺可降低15%以上。

2.2.3 基于集成裂解新技术构建集约型炼化耦合新工艺如上所述,将原油作为裂解原料直接生产烯烃和芳烃产品,有利于降低烯烃生产装置原料成本和能源消耗,使企业快速适应市场对裂解原料的供需变化,同时缓解炼油产能过剩和油品市场压力。但不管是蒸汽裂解工艺还是催化裂解工艺都会产生裂解重组分,其进一步加工的难度远高于原油中高相对分子质量非挥发性组分的加工利用。

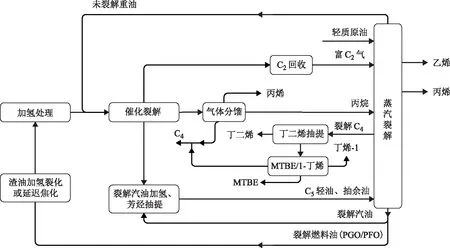

由于蒸汽裂解技术与催化裂解技术的裂解原理各不相同,使其产生差异较大的裂解产品分布,其产品特性也各不相同。因此,综合利用好这些裂解物料关乎集成裂解新技术的效果,也是炼化企业成本效益的关键。经系统集成研究,形成了基于集成裂解新技术构建的集约型耦合炼化新工艺,如图2所示。

图2 基于集成裂解新技术构建的集约型耦合炼化新工艺示意

根据不同原油特性,可以灵活优化选择上述的原油预处理工艺技术,经处理后的原油先进入裂解炉对流段预热,预热到一定温度的原油与过热的稀释蒸汽混合,经设置在炉外的闪蒸罐闪蒸处理,不能进裂解炉的重油组分去重组分处理装置加工后去催化裂解装置加工,生产以丙烯为主的低碳烯烃和芳烃组分;适宜裂解的轻油组分直接进裂解炉进行裂解,生产以乙烯为主的低碳烯烃;由于裂解原料的改变,裂解产物中重组分含量较高,且裂解气中的硫、氮及部分重金属组分变化大,在分离过程中的处理也更加复杂,因此其急冷过程和分离流程都必须进行工程创新,以满足新工况的要求。

蒸汽裂解和催化裂解过程共计将产生裂解总量约10%以上的裂解重油,可将这部分重油经渣油加氢裂化等装置进行深度转化再循环利用,产出的蜡油馏分经处理后仍可作为催化裂解原料和蒸汽裂解稀释料,进一步提升裂解装置的烯烃收率。已有焦化生产装置的企业经适应性改造后可生产高端碳等产品,以进一步提升企业的经济效益。

新工艺可以同步实现轻质原油和部分重质原油高效转化为低碳烯烃,最大化地减少成品油的生产。

3 案例研究

3.1 新建炼化企业案例研究

假设某新建炼化一体化企业的化工原料全部自给,以1.50 Mt/a乙烯装置为例开展工程创新与应用研究。

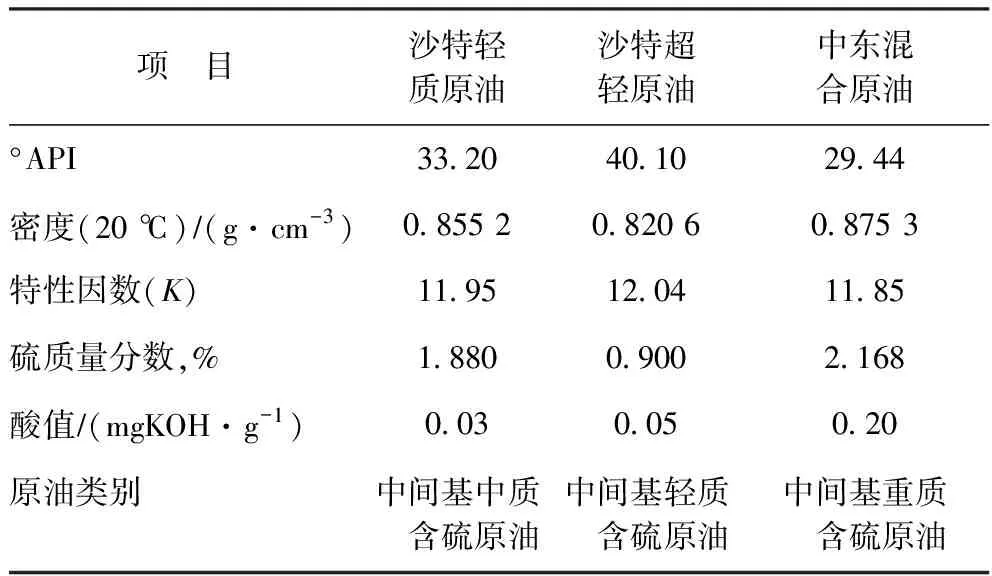

3.1.1 原油选择原油直接裂解制烯烃技术通常选用°API大于45的低硫石蜡基轻质原油为原料,其密度小,终馏点低,胶质和沥青质含量较低,可直接作为裂解原料的馏分比例较高。考虑我国轻质原油资源的可获性,选择沙特轻质原油和沙特超轻原油作为蒸汽裂解原料,此两种原油的基本性质见表4。为便于比较,将现有炼化企业通常加工的中东混合原油的基本性质一并列入表4中。

表4 加工原油的基本性质

3.1.2 研究方案说明为便于系统分析原油选择与加工方案的相互影响关系,分别以加工表4中的3种原油为基础形成3种加工方案。方案1加工沙特轻质原油,方案2加工沙特超轻原油,此两种方案采用“原油蒸汽裂解+渣油加氢+重油催化裂解”为核心技术的集成工艺技术,加工流程示意见图3。方案3加工中东混合原油,采用“常减压蒸馏+渣油加氢+催化裂化+加氢裂化”的加工路线,其加工流程示意见图4。

研究了原油重质组分与杂质含量及其对蒸汽裂解装置运行性能的相互影响规律,认为方案1中的沙特轻质原油大于370 ℃的重馏分质量比例约为45%,这部分重馏分的裂解性能较差,不能进行蒸汽裂解。同样,在方案2中,沙特超轻原油大于465 ℃的重馏分质量比例约为20%,这部分重油也不能进裂解炉进行裂解。这两种方案中的未裂解重油都经渣油加氢+催化裂解的集成工艺加工处理。为便于聚焦集成裂解技术研究,基于化工下游产品方案灵活,且与市场需求密切关联,所有方案的乙烯装置下游的产品方案研究从略。

图3 方案1和方案2的裂解集成技术方案加工流程示意

图4 方案3的传统方案加工流程示意

3.1.3 研究结果分析

(1)工艺装置配置与规模研究

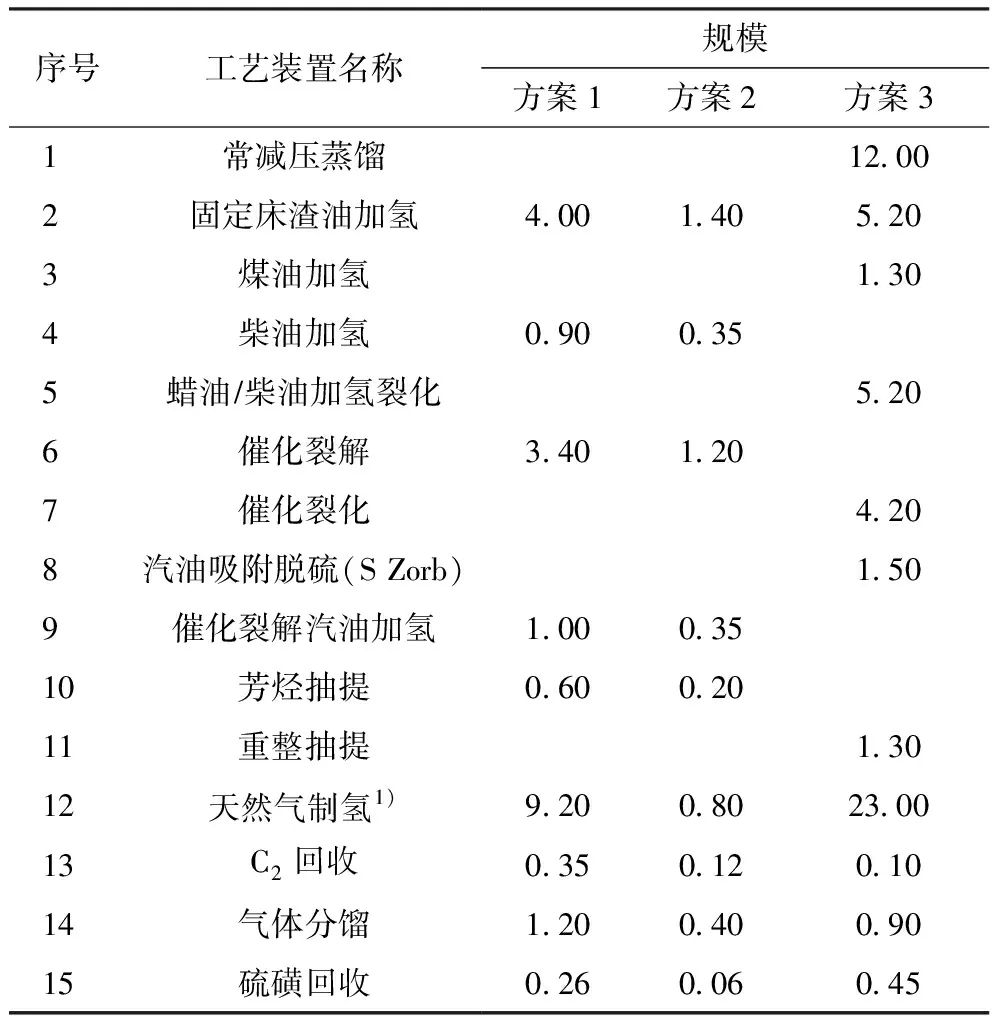

表5为在满足1.5 Mt/a乙烯产能的条件下3种方案的相关工艺装置配置情况。

表5 3种方案的炼油工艺装置配置和规模 Mt/a

由表5可以看出,与方案3的加工流程相比,方案1和方案2所采用的以集成裂解新技术为基础的炼化新加工流程中的工艺装置类型少,且同类工艺装置的加工规模也小。此外,虽然方案1和方案2加工路线相同,但由于两种原油的性质差异较大,导致工艺装置规模差别明显,方案2的工艺装置平均规模约为方案1的1/3,这将直接影响投资和效益水平。

(2)原油资源需求量研究

3种方案中原油资源的需求量及产品的产量和收率见表6。由表6可以看出,在满足1.5 Mt/a乙烯产能的条件下,方案1和方案2所需的原油量分别为9.00 Mt/a和7.00 Mt/a,而方案3所需的原油量达到12.00 Mt/a。如果原油蒸汽裂解装置采用轻质原油的°API越高,则裂解集成方案对原油需求量越少,资源利用率也越高。

(3)产品结构研究

由表6还可以看出:与方案3相比,方案1和方案2中单位质量原油的乙烯收率分别提高4.15百分点和8.92百分点,丙烯收率分别提高6.32百分点和5.88百分点,成品油收率分别降低33.08百分点和38.10百分点;但是方案1和方案2中单位质量原油的裂解汽油收率远高于方案3,分别比方案3提高5.96百分点和14.04百分点,裂解燃料油收率分别提高10.66百分点和9.11百分点。如图3所示,裂解汽油可进一步加工生产芳烃,裂解燃料油经渣油加氢后可作为稀释油循环使用。

表6 3种方案所需原油量及产品产量和收率

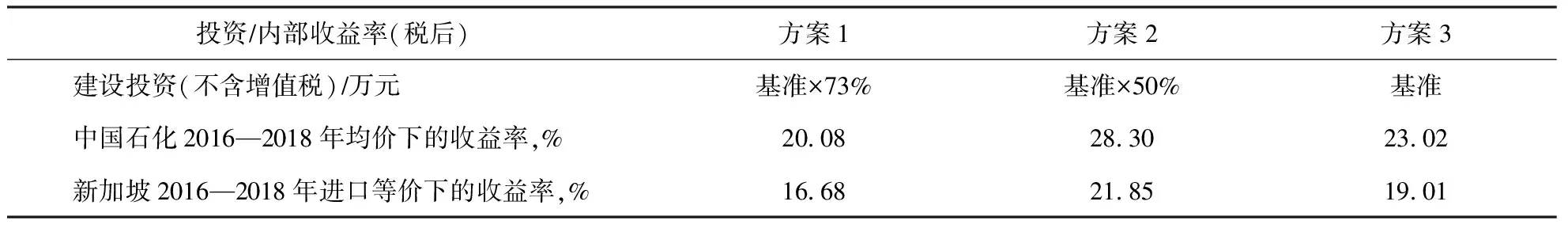

(4)投资效益研究

3种方案的项目投资和财务内部收益率(税后)如表7所示。由表7可以看出,方案1和方案2由于加工路线短、装置规模小,全厂建设投资分别比方案3可减少约27%和50%。在中国石化2016—2018年均价和新加坡2016—2018年进口等价下,3个方案的效益从高到低的顺序为方案2>方案3>方案1,该结果表明,方案2和方案1在国内外市场价格下均能获得较好的经济效益。但如果考虑当前成品油过剩,尤其是柴油严重过剩的市场环境,国内柴油的销售价格会进一步受到挤压,高效解决好柴油的出路也是当前需要系统研究的难题。当前,很多企业对柴油进行加氢裂化处理,裂解生成石脑油再进一步加工,一方面消耗大量的氢气,另一方面加工流程长、能耗高、成本增加,将进一步影响企业的综合效益。

由表7还可以看出,在两个价格体系下,加工沙特超轻原油的方案2均比加工沙特轻质原油的方案1效益好。这主要由于沙特超轻原油蒸汽裂解时的乙烯收率高,原油需求量低,原料成本低,并且投资也低。因此,基于集成裂解技术而构建的炼化企业要尽可能选择优质超轻原油作为蒸汽裂解原料,以获得更好的经济效益。

表7 项目投资和财务内部收益率(税后)

3.2 现有炼油厂转型升级案例研究

某燃油型炼油厂加工°API为16.2的中间基劣质重油,其原油加工能力为5.00 Mt/a,重油采用“延迟焦化”加工路线,产品以柴油为主,同时生产少量的汽油和煤油,副产较多的石油焦等低价值产品。全厂柴汽比高达3.8,汽油、煤油、柴油总的油品收率为61.0%。

面对严重过剩的柴油市场和高硫石油焦出路的难题,如何实现“减油增化”的转型升级,如何以较小的投入实现产品转型目标和效益目标,成为本课题研究的又一重点。

该炼油厂可获得的原油资源见表8。对比表8中3种原油性质可以看出:尽管中质原油的°API比重质原油高出65.7%,但根据上述研究仍不能满足作为原油蒸汽裂解的需要;而新增的超轻质原油的°API高达46.5,采用集约型炼化耦合新工艺是很好的转型升级路径,也满足炼油厂低成本扩能的需求。

表8 可获得原油的基本性质

针对重质原油的加工,该炼油厂除有两套延迟焦化装置外,无其他重油和蜡油加工装置,因此减压蜡油和焦化蜡油的价值未充分发挥。为了增产化工原料,新建蜡油加氢和催化裂解装置。新建催化裂解装置除加工现有炼油厂的蜡油外,同时加工轻质原油蒸汽裂解装置无法处理的重油部分。原油直接裂解装置副产的低价值燃料油(PGO和PFO)可返回延迟焦化装置继续转化利用,减少低价值产品产量。改造后的炼油厂转型升级加工路线采用“原油蒸汽裂解+蜡油加氢+重油催化裂解”集成工艺,详见图5。

图5 基于“原油蒸汽裂解+蜡油加氢+重油催化裂解”技术集成的转型工艺示意

采用集成工艺后,炼油厂仅需增加1.87 Mt/a超轻质原油的处理量,即可实现每年增产0.85 Mt乙烯、0.60 Mt丙烯、0.12 Mt丁二烯和0.42 Mt芳烃BTX,同时全厂汽油、煤油、柴油产品产量下降0.40 Mt,油品收率从61.0%降到37.8%,柴汽比得到很好的改善。经测算,在中国石化三年均价和新加坡三年进口等价下,该集成工艺的内部收益率(税后增量)分别达到18.82%和16.35%。由此可见,与传统炼化一体化工艺相比,“原油蒸汽裂解+蜡油加氢+重油催化裂解”集成耦合工艺是以“减油增化”为目标进行结构优化调整的又一选择,经济效益和社会效益显著。

4 结论与展望

随着原油蒸汽裂解技术和重油催化裂解技术的发展,基于裂解新技术构建高效集约型炼化耦合新工艺与传统炼化一体化工艺相比,该新工艺具有原油资源需求少、乙烯/丙烯收率高、装置构成简单等优势,其选择的原油°API越高,其优势越明显。研究表明,该新工艺适应新型炼化一体化项目建设,也适用于现有炼油厂的转型升级,可实现大幅减少成品油生产,大幅提升烯烃和芳烃产品生产能力,物流和能流充分优化利用的目标。可以同步很好地解决成品油市场严重过剩与化工原料短缺的难题。该工艺为炼化企业提供了实现“减油增化”目标的重要解决方案,将成为我国新型炼化企业建设和现有炼油厂转型升级的重要技术保障。