植物油加氢转化制喷气燃料

2021-10-11孙俊浩王胜平马新宾

李 毅,穆 超,孙俊浩,王胜平,马新宾

(天津大学化工学院教育部绿色合成与转化重点实验室,天津 300350)

随着世界经济的发展,航空运输领域不断地扩张,对航空燃料的需求也逐年增长。我国是航空大国,截至2020年,中国民航载客量已连续十五年位于世界第二且连年增长,这使得我国对航空燃料的需求也与日俱增。现在飞机主要使用涡轮喷气发动机,这类发动机使用喷气燃料,所以喷气燃料是目前主要使用的航空燃料。目前喷气燃料主要是通过石油炼制得到,占所有喷气燃料的80%以上。一方面,石油属于不可再生资源,日渐枯竭;另一方面,航空运输领域是CO2排放的重要贡献者,约占全球CO2排放量的2%~6%[1],航空燃料所带来的碳排放问题日渐严重。2021年3月5日,我国政府工作报告首次提到“碳达峰、碳中和”相关工作,决定制定2030年前碳排放达峰的相关行动方案。在这样的大环境下,对于逐年扩大的航空运输需求,开发符合CO2减排要求的可再生喷气燃料是实现我国航空领域绿色可持续发展的必然要求。此外,我国贫油少气的能源结构使得开发非石油路线生产喷气燃料技术具有重大的战略意义。

生物喷气燃料是使用可再生生物质生产的喷气燃料,这些生物质包括植物油、生物醇类和糖类,也包括一些生物质衍生工业产品和生物垃圾,例如使用生物质制造的合成气和餐饮废油。生物喷气燃料在化学结构上与石油基喷气燃料相近,能以最高50∶50体积比与石油基喷气燃料混和,直接用在现有的飞机涡轮喷气发动机中。生物喷气燃料中的碳来源于有机质,而有机质是通过光合作用消耗空气中的CO2得到的,故使用生物喷气燃料不会向环境排出额外的CO2,与石油基喷气燃料相比可以明显地减少CO2排放。因此,生物喷气燃料可以实现我国航空领域绿色可持续发展。

目前,生产生物喷气燃料的技术工艺路线中,植物油加氢转化制喷气燃料路线相对较成熟,工艺路线短,成本低,其产品是各国航空公司进行生物喷气燃料试飞的主流选择[2]。基于此,以下综述植物油加氢转化制喷气燃料路线的原料和产品规格、反应过程和工艺路线。

1 植物油组成性质和喷气燃料规格

植物油的主要成分是长链脂肪酸甘油酯(甘油三酯)。与其他生物质原料相比,甘油三酯具有化学结构简单、含氧量低的特点,在喷气燃料生产中具有广阔的应用前景。表1列出了各种常见的植物油中脂肪酸的含量和组成,可以看出这些植物油中脂肪酸主要为软脂酸、硬脂酸、油酸和亚油酸,此外还有棕榈油酸、亚麻酸、二十碳烯酸和芥酸等。除了菜籽油因含有较多的芥酸,链长16个碳和18个碳的脂肪酸只有67.8%(w)外,其余各种植物油含有的链长16个碳和18个碳的脂肪酸均超过90%(w)。同时,各种植物油中均含有较多的不饱和脂肪酸(质量分数55.3%~93.6%)。

表2列出了喷气燃料规格要求。国际上常用的认证航空燃料的3个标准为ASTM D1655、国际

表1 不同植物油的脂肪酸组成[3]

表2 喷气燃料规格[2]

航空运输协会指导材料(煤油型)(IATA)和英国国防部的国防标准(Def Stan)91-91。ASTM D7566(含合成烃类的航空涡轮机燃料标准规范)是针对替代性喷气燃料的,其列出的燃料特性和为了航空安全需要控制的可再生燃料的生产和质量标准基本与ASTM D1655一致。除了规定目标成分的组成外,喷气燃料的规格要求多是根据性能要求来制定的。喷气燃料的规格要求包括:①按质量计算的最小能量密度;②最大允许凝点温度;③在标准加热测试中最大允许的沉积量;④最大允许的黏度;⑤最大允许的硫和芳烃含量;⑥在标准化测试中最大允许的磨损量;⑦最高的酸度和硫醇的浓度;⑧最低的芳烃含量;⑨最小静止电导率;⑩最低允许的闪点。

为了提高飞行效率,需要燃料有较高的热值,因而规定了喷气燃料的密度和馏程。石油基喷气燃料一般由链烷烃、环烷烃和芳烃组成,馏程要求决定了其碳数一般为9~15,组分全是烃类且组成中高的氢碳比使其热值能满足喷气燃料热值的需求(大于42.8 MJ/kg)。喷气式飞机往往需要在万米以上高空飞行,低温低压的极端环境要求喷气燃料具有良好的低温流动性能。需要注意的是,正癸烷(凝点-29.7 ℃)以及更长碳链的正构烷烃的凝点均高于喷气燃料凝点的标准(不高于-47 ℃),燃料中过多的正构烷烃会严重影响燃料的冷流性能,进而引发高空飞行的安全问题。异构烷烃比正构烷烃具有更低的凝点,故提高喷气燃料中烷烃的异构化程度可以改善其冷流性能。发动机系统的腐蚀问题通常与燃料的酸值有关,燃料酸值代表大分子有机酸的含量,高的酸值可能会导致严重的金属腐蚀,因此必须将酸值保持在较低的水平(小于0.1 mgKOH/g)。

表3列出了一些植物油的物化性质。在植物油分子中,含氧酯基使植物油热值(低于40.0 MJ/kg)不能达到喷气燃料的指标要求(大于42.8 MJ/kg);游离的脂肪酸使得体系的酸值高于喷气燃料的指标要求(低于0.1 mgKOH/g);植物油的主要成分为甘油三酯,密度和黏度与喷气燃料也存在差异。将植物油进行加氢处理,可以脱去甘油三酯中的氧元素,提高热值;同时充分的加氢过程也将酸性游离的脂肪酸转化为中性的烷烃,可降低其酸值。植物油加氢的产物主要是正构的C15~C18的长链烷烃,其沸程超过了喷气燃料的沸程要求,且正构烷烃的凝点不满足喷气燃料的凝点指标要求,这就需要对加氢脱氧油进行加氢转化,实现选择性裂解和最大化异构,得到碳链长为9~15且高度异构的裂解产物。而高度异构的C9~C15烷烃是石油基喷气燃料的重要组分,因此这种裂解产物能以最高50∶50体积比与石油基喷气燃料混和,直接用于喷气发动机。

表3 植物油的物化性质[3]

2 主要化学反应过程

如图1所示,植物油通过两步加氢转化过程得到满足生物喷气燃料规格要求的产物:①植物油加氢处理得到加氢精制油(n-C15~n-C18),包括反应Ⅰ、反应Ⅱ和反应Ⅲ;②加氢精制油进行裂解和异构得到高度异构的C9~C15烷烃(iso-rich paraffins),反应Ⅳ。

图1 甘油三酯加氢转化为生物喷气燃料的反应途径R1=,R2=,R3=:不饱和烷基链

2.1 植物油加氢处理得到加氢精制油

植物油加氢处理过程是放热反应过程,产生与相应脂肪酸碳数相近的正构烷烃,并将水作为副产物排出,整个过程实际上是从含氧化合物中除去氧的氢解过程。如图1所示,甘油三酯的加氢处理过程通常涉及复杂的反应机理。甘油三酯分子中主要的官能团有多种不饱和键和酯基,游离的脂肪酸中还含有羧基。不饱和键在合适的加氢催化剂上发生加氢反应,在高氢压下可以先转化为饱和键;含有多重不饱和键的脂肪酸在加氢性能不强的条件下还可能发生芳构化反应,生成芳烃类化合物[4]。饱和脂肪酸甘油三酯的酯基在加氢过程中会发生氢解反应,使得C—O键逐步发生断裂,生成丙烷和游离饱和脂肪酸。饱和脂肪酸通过3种可能的途径(脱羧反应、脱羰基反应和加氢脱氧反应)进一步脱氧还原为碳氢化合物(反应Ⅲ)。通过脱羰基反应和脱羧反应除去氧的过程是吸热过程,脱羧反应生成CO2作为副产物,脱羰基反应生成CO和水作为副产物。这两个过程生成的正构烷烃均比原来的脂肪酸少一个碳原子。加氢脱氧反应是用氢气直接还原羧基,生成与原来的脂肪酸链碳原子数相同的烷烃和两分子水。上述3种路径中,由于加氢脱氧反应过程中生成水脱去脂肪酸中的氧元素,消耗了大量氢气,为了降低氢耗,脱羧基反应和脱羰基反应过程被认为是更有价值的脱氧还原路径。在羧酸脱氧反应中,3种路径所占比例主要取决于所用的催化剂性能,这也是目前学者研究的热点[5-7]。但上述3种脱氧还原反应路径往往均会发生,且各种植物油主要含有链长16个碳和18个碳的脂肪酸,所以植物油加氢精制油通常是C15~C18的长链正构烷烃的混合物。

2.2 加氢精制油裂解和异构过程

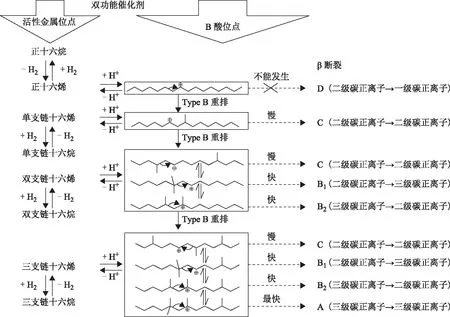

加氢精制油是C15~C18的长链正构烷烃,通过加氢裂解反应实现选择性地裂解原料烷烃的同时,使裂解产物高度异构(反应Ⅳ)从而得到生物喷气燃料组分。该过程采用双功能催化剂,如图2所示,催化剂上有活性金属位点和B酸位点,两种活性位协同催化长链正构烷烃的异构化和裂解过程[8]。催化过程如下:①正构烷烃吸附于催化剂的活性金属位点上,脱氢生成对应的长链正构烯烃;②正构烯烃从活性金属位点转移到B酸位点上,在B酸位点上得到一个质子从而转变为碳正离子;③正构碳正离子发生Type B重排,逐渐异构为单支链碳正离子和多支链碳正离子,碳正离子和支链的位置可以通过负氢和烷基迁移迅速改变,得到不同的碳正离子,碳正离子再次失去一个质子,变成同碳数的异构烯烃;④在碳正离子发生骨架重排的同时还会发生裂解反应。碳正离子中带正电荷的碳原子连接的β位的C—C键较为不稳定,容易断裂形成一个较小的碳正离子和一个烯烃,较小的碳正离子可以脱去一个质子生成同碳数的烯烃,该过程遵循β断裂机理;⑤烯烃重新吸附到活性金属位点上,通过加氢反应得到对应的异构烷烃和裂解烷烃产物,完成烷烃异构化反应和裂解反应。

图2 正十六烷临氢异构化和β断裂反应网络

对于β断裂过程,长链烷烃碳正离子和裂解产生的碳正离子越稳定,裂解反应越快,并依此分为5类β断裂反应,分别为:A型β断裂,三级碳正离子裂解生成三级碳正离子和烯烃;B1型β断裂,二级碳正离子裂解生成三级碳正离子和烯烃;B2型β断裂,三级碳正离子裂解生成二级碳正离子和烯烃;C型β断裂,二级碳正离子裂解生成二级碳正离子和烯烃;D型β断裂,二级碳正离子裂解生成初级碳正离子和烯烃。A型β断裂最快,B1型和B2型β断裂则速率相近,C型β断裂最慢,D型β断裂则是能量上禁阻的,不能发生。

由于A型β断裂裂解最快,在异构过程不受限的酸性载体上(如HY分子筛、无定形硅铝氧化物等),长链烷烃的碳正离子逐渐异构成多支链碳正离子再以该方式进行裂解。当载体有特定的择形催化性能时(如HZSM-22分子筛),对于长链烷烃碳正离子的异构体,由于空间位阻的存在,抑制了多支链异构体特别是具有相邻甲基取代基的多支链异构体的产生,多支链异构的碳正离子即使生成也多为存在孤立甲基(甲基取代基之间相隔2个碳原子)的多支链异构碳正离子,也只能按照相对难以发生的C型β断裂方式进行裂解反应,从而抑制了多支链异构体的裂解,能得到较多的异构产物,具有优异的异构性能。对于β断裂而言,裂解产物的异构程度(异构体的平均支链数目)低于原料的异构程度;原料的异构程度越高,裂解产物的异构程度越高。β断裂的碳链最短的裂解产物为丙烷,对应的碳链最长的裂解产物为Cn-3(n为原料的碳数);A型β断裂最短的裂解产物为丁烷,对应的碳链最长的裂解产物为Cn-4。

对于植物油加氢精制油(C15~C18)而言,通过初次裂解就可以生成符合喷气燃料组分要求的裂解产物(C9~C15)。因为符合喷气燃料组分要求的裂解产物本身碳链也较长,可以发生二次裂解反应,导致收率降低,所以需要抑制裂解产物在催化剂上发生二次裂解,这是目前研究的热点之一[9]。低转化率下,植物油加氢精制油裂解产物的异构程度受到加氢精制油异构程度的影响,裂解原料的异构程度越高,裂解产物的异构程度也越高;高转化率下,裂解产物发生了二次异构,异构程度随转化率增加也明显增加。植物油加氢转化制喷气燃料是为了得到高度异构的裂解烷烃,裂解产物发生二次裂解会降低最终的喷气燃料组分的产率,故需要促进原料的异构化反应并抑制裂解产物的二次裂解反应。

3 工艺路线

植物油加氢转化制备生物喷气燃料技术可以根据具体工艺分为一步法和两步法。

3.1 一步法工艺

一步法工艺是提纯后的植物油在具有金属位点和酸性位点的双功能催化剂作用下同时发生加氢脱氧、烷烃异构化、裂解等反应,得到液体生物燃料,并通过分馏得到生物喷气燃料。一步法加氢技术的工艺较简单,投资成本低,除了得到生物喷气燃料之外,一步法的产物经分馏后还可得到绿色生物柴油、石脑油和合成气,具有一定的开发潜力。但一步法工艺还存在诸多问题,加氢脱氧产生的CO可能导致催化剂金属位中毒,使双功能催化剂中的金属位和酸性位不匹配,影响催化剂加氢性能,使烷烃过度裂解形成芳香族化合物,甚至导致结焦,持续生产过程容易导致催化剂彻底失活[7];此外,甘油三酯一步法直接加氢的选择性较差且不易调节,而且操作温度较高。故目前一步法仍然处于试验开发阶段,还需要进一步寻找更高活性和选择性的多功能催化剂。

3.2 两步法工艺

植物油加氢转化生产喷气燃料的两步法工艺是在绿色柴油生产工艺的基础上发展起来的。具有优良低温流动特性的绿色柴油的生产工艺也是两步法:第一步将加工后的植物油使用加氢催化剂在高温、高压下进行甘油三酯的加氢饱和、加氢脱氧、加氢脱羧、加氢脱羰等反应,生成碳数为15~18的直链烷烃,即绿色柴油组分,同时副产丙烷、水、CO2、CO和少量低碳烷烃;第二步将得到的绿色柴油组分进行临氢异构化反应,将正构烷烃进行异构化制得异构烷烃,从而提高产物的低温流动性能。现今工业化的绿色柴油生产工艺很多采用该方法[10-11],如UOP公司的EcofiningTM工艺、芬兰Neste石油公司的NEXBTL工艺、丹麦Haldor Topsoe公司的HydroFlexTM工艺。在上述第二步工艺中,采用加氢裂解工艺将绿色柴油组分选择性地裂解为喷气燃料组分(C9~C15),同时副产石脑油和低碳烷烃,就可满足喷气燃料的生产需求。两步法工艺同时保证了产品的产量和质量,可充分利用炼油厂的加氢精制、临氢异构和加氢裂解装置,并且可以根据市场需求灵活调节产品类型。

4 结束语

生物喷气燃料的发展是由于石油资源日益枯竭、CO2减排压力日益增加、航空业需求日益增长等众多因素共同催生的结果。植物油加氢转化制备喷气燃料作为最有潜力的技术路线之一,对它的研究一直没有止步。目前,两步法工艺已经取得了一些工业化应用,技术成熟;但一步法工艺路线较短,耗氢量更低且工艺集成,是未来的发展趋势。制备耐CO的双功能催化剂,或者植物油加氢处理中选择性加氢脱羧、而不是加氢脱羰或加氢脱氧的催化剂,是一步法工艺研究的关键。