液压水锤效应引起液体喷溅特性及其影响因素试验研究*

2021-10-10陈安然李向东周兰伟纪杨子燚

陈安然,李向东,周兰伟,纪杨子燚

(南京理工大学 机械工程学院, 江苏 南京 210094)

燃油箱是战场大部分运动目标的必备、易燃部件,是弹药毁伤元重点打击对象之一。当高速侵彻体(破片、子弹、穿甲弹等)撞击、侵彻目标燃油箱时,产生液压水锤效应(Hydrodynamic ram)[1-6],导致燃油箱出现不同模式的毁伤。液压水锤效应毁伤燃油箱的机制为:①引起油箱内燃油出现较大的压力波动,导致燃油箱破损;②引起燃油向外喷溅,增加油箱及周围环境的起火概率。引燃喷溅燃油的热源主要包括:破片撞击油箱壁面产生的火花、机械设备的摩擦火花、电子元器件及其线路在运行过程中的发热和辐射表面等。

国内外学者采用理论[7-12]、试验[13-19]和数值模拟[20-26]方法研究了液压水锤效应,内容多涉及破片撞击充液容器后产生的冲击波、液体内的空腔生长、容器的结构响应和液体介质类型对水锤效应的影响等,而针对液压水锤效应引起液体喷溅的相关研究较少。Lingenfelter等[27-28]通过测量破片侵彻孔处的流场,计算了空腔内的外部环境气体和蒸发流体的相对组成;利用同步高速摄影技术,观察了内部空腔和外部喷溅液体之间的联系;指出液压水锤效应引起液体喷溅的研究重点是其驱动机制。Disimile等[29-30]对液压水锤效应引起的液体喷溅进行了定性研究,将该过程分为预喷溅、主喷溅、低频脉动与高速喷射4个具有不同特征的阶段,并统计了每个阶段发生的时刻和持续时间,研究了破片速度对液体喷溅的影响。试验结果表明:破片动能不影响主喷溅和低频脉动阶段,而预喷溅和高速喷射阶段只有在破片动能较高时才能观察到,这表明液体喷溅与容器内的压力波动紧密相关。在文献[31]中初步描述了空腔振荡与液体喷溅的形状特性。可以看出,液体内的空腔变化和压力特性对液体喷溅具有重要的影响。

目前为止,不同阶段喷溅液体的速度特性,影响液体喷溅时间、速度和形状的因素及影响机理的研究都不是很深入。为此,本文开展了不同速度破片撞击充液容器的试验,测量容器内的空腔生长与振荡、容器外的喷溅液体、液体内压力的相关参数,研究液压水锤效应引起的液体喷溅、空腔形状变化与压力波动三者之间的关系,分析喷溅液体的速度、形状特性及其影响因素。

1 试验系统设计

1.1 试验系统

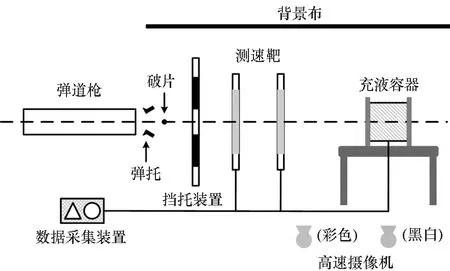

试验系统主要由弹道枪、挡托装置、测速靶、充液容器、高速摄像机和数据采集装置6部分构成,如图1所示。弹道枪用来加速破片,通过调整发射装药量控制破片的撞击速度。挡托装置用来阻挡破片托的碎片,避免其撞击容器。测速靶与计时仪用来测量破片的撞击速度。高速摄像机用来记录试验过程:黑白摄像机帧率为6 000 帧/s,采用长焦镜头,能拍摄分辨率较高的图像,将其对准充液容器以拍摄液体喷溅的局部过程;彩色摄像机帧率为16 000 帧/s,采用标准镜头,拍摄视角大,用来拍摄更大范围的视场。利用容器长度对高速摄像机得到的图像进行标定,得到图像与其实际尺寸的比例,测量空腔的长度和半径、喷溅液体的长度。数据采集装置与传感器相连,测量充液容器内的压力。为了研究液体喷溅、空腔形状变化与压力波动三者间的对应关系,设计了两种尺寸相同的充液容器:钢质容器和透明容器,前者用于研究容器内压力与液体喷溅对应关系的试验;后者用于研究空腔形状变化与液体喷溅对应关系的试验。

(a) 试验布置示意图(a) Schematic setup of the experiment

1.2 充液容器及试验方案

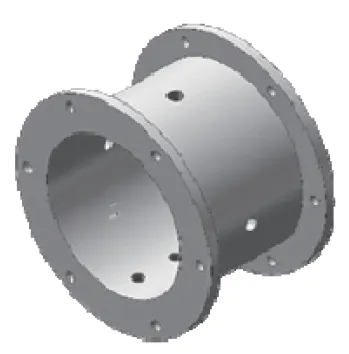

两种容器均为圆筒结构,外径245 mm、内径210 mm、高200 mm。容器的前后面板为300 mm×315 mm×4 mm的2A12-T4铝合金板,材料密度为2 780 kg/m3,强度极限420 MPa。以面板中心为圆心,在Φ280 mm的圆周上加工了6个均匀分布的Φ14的通孔,用于与螺杆配合固定面板。

钢质圆筒材料为42CrMo高强度钢,上下底面加工法兰结构,如图2(a)所示。侧面加工有5个传感器安装孔和1个注水孔,其位置分布如图2(b)所示。透明圆筒材料为聚碳酸酯(Polycarbonate)。

(a) 钢质圆筒(a) Steel cylindrical container

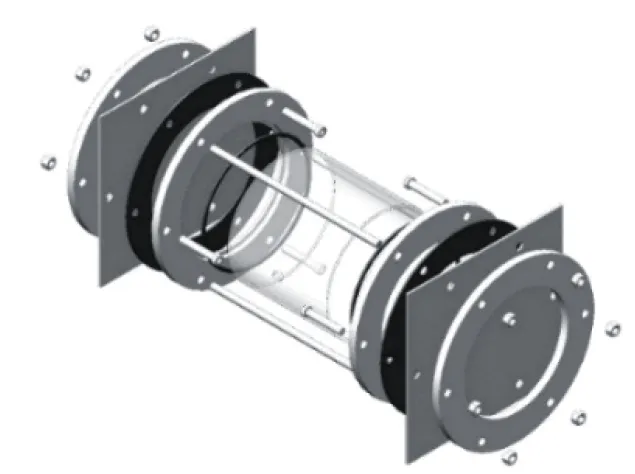

容器的安装组件包括:普通压盘、台阶压盘、橡胶密封圈、螺杆及若干螺栓螺母。透明容器的安装方式如图3所示。钢质容器的安装方式与透明容器一致,仅将中间的透明圆筒和台阶压盘替换成图2(a)所示的钢质圆筒。

(a) 安装示意图(a) Schematic of installation

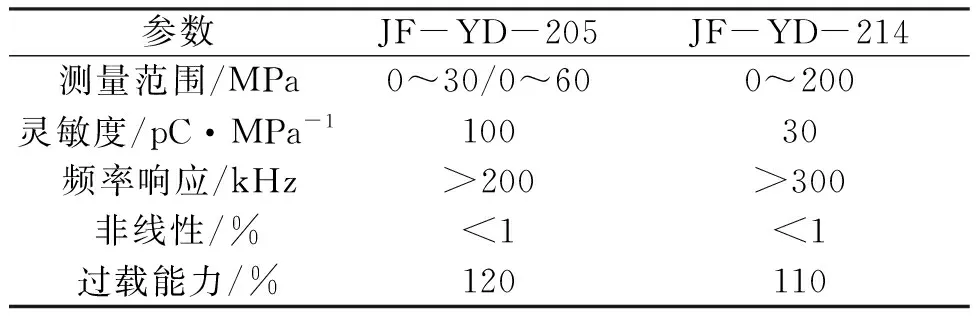

试验所用的传感器型号及主要参数如表1所示。

表1 传感器型号及主要参数

对充满水的透明和钢质两种容器分别进行破片撞击试验,每种容器射击5发。破片为直径9.5 mm的钨合金球,密度为17 600 kg/m3,速度范围为600~1 200 m/s,每发试验破片的速度间隔约为150 m/s。在其中一发透明容器的试验中(u0=1 196 m/s),圆筒受液压水锤作用而破坏,液体除了从容器前后面板的侵彻孔喷溅之外,还从容器侧壁面漏出,导致液体喷溅速度等试验结果的测量不准确,故剔除,最终得到4发有效的透明容器试验数据。

2 试验结果及分析

2.1 液体喷溅与空腔形状变化的关系

图4所示为高速破片侵彻透明容器的过程,其中,将高速摄像机记录到的破片撞击充液容器的前一帧设置为0时刻。破片撞击容器前面板时产生火光,在液体内受到阻滞力做减速运动,其尾部产生锥形空腔,并逐渐膨胀,当空腔膨胀至最大体积时,开始收缩进而迅速溃灭。在破片撞击透明容器的试验中,可以观察到多次空腔“膨胀—收缩—溃灭—再膨胀”的循环过程,该过程称为空腔振荡。在空腔振荡的不同阶段,液体从侵彻孔喷溅而出。液体内的空腔生长、收缩及第一次溃灭的过程如图4(b)~(e)所示,图4(f)和图4(g)为空腔溃灭与液体喷溅的对应照片。

(a) 0 μs (b) 334 μs (c) 501 μs

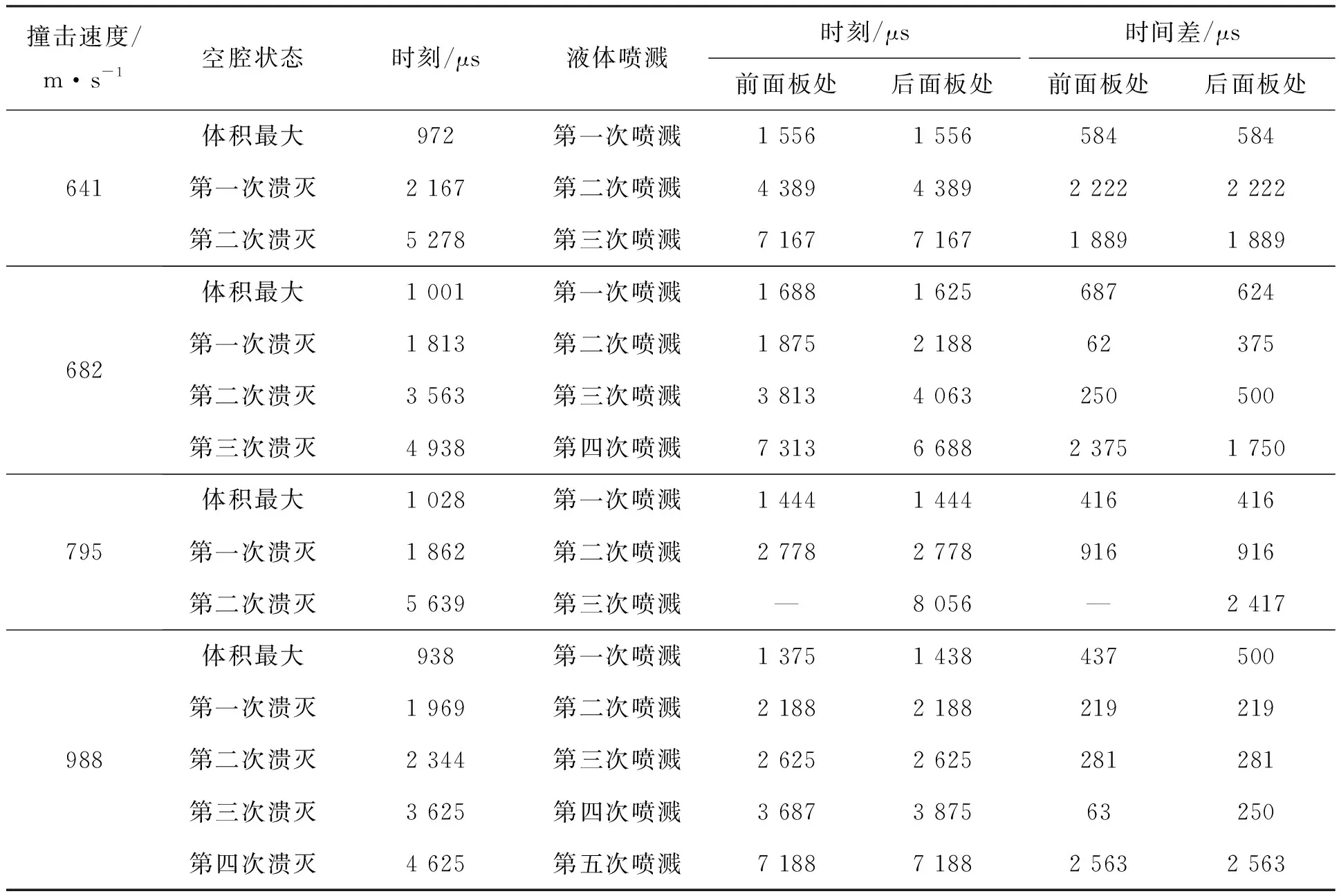

容器内空腔振荡与容器外液体喷溅的时间对应关系见表2,一字线代表无喷溅发生。由于空腔溃灭的瞬间不一定能恰好被拍摄到,故表中空腔溃灭时刻为包含空腔溃灭瞬间的前后两帧对应时间的平均值。从表2中可以看出,空腔达到最大体积所需的时间约为1 000 μs。首次液体喷溅均发生在空腔生长至最大体积后的400~700 μs内,后续液体喷溅均发生在每次空腔溃灭之后。每次液体喷溅与容器内空腔溃灭的时间差在0~2 600 μs内,且随着喷溅次数的增加,该时间差呈增大趋势。用首次喷溅与末次喷溅发生的时间差代表整个喷溅阶段的持续时间,本试验中观察到的喷溅持续时间均大于5 000 μs。

表2 空腔振荡与液体喷溅的时间关系

当最后一股以雾化状态喷出的液体离开容器后,观察到一段不发生液体喷溅的平稳期,持续时间为几毫秒到十几毫秒不等。其间,容器内的空腔不再振荡,可在高速摄像机的图像中观察到絮状的阴影,如图5(a)所示。平稳期过后,容器内液体受静水压力及液体自身重力作用,从侵彻孔以柱状或大体积团状的形态逐渐流出,如图5(b)所示。

(a) 平稳期(a) Stable period

2.2 喷溅液体的形状特性

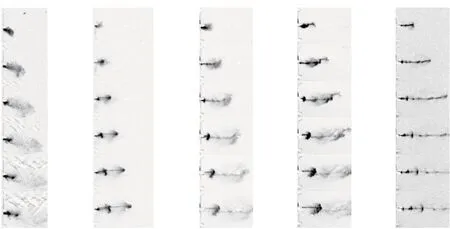

在不同速度破片撞击钢质容器的试验中,前后面板处的液体喷溅形态分别如图6和图7所示。为更清晰地展现液体喷溅及其雾化形态随时间的变化,以观察到液体喷溅后的第4帧为起始,每间隔5帧(1 220 μs)取一幅图像进行比较。可以看出,不同时刻喷出的液体具有不同的形状特性:第一股喷溅出的液体头部呈箭状,后续一股或几股喷溅液体的头部呈伞状并拖拽一条线状液柱。喷溅出的液体在向前运动过程中逐渐雾化。

(a) u0=561 m/s (b) u0 = 718 m/s (c) u0=905 m/s (d) u0=1 134 m/s (e)u0=1 309 m/s图6 由前面板侵彻孔喷溅出的液体Fig.6 Liquid spurt at the penetration orifice of front panel

(a) u0=561 m/s (b) u0=718 m/s (c) u0=905 m/s (d) u0=1 134 m/s (e)u0=1 309 m/s图7 由后面板侵彻孔喷溅出的液体Fig.7 Liquid spurt at the penetration orifice of back panel

2.3 容器内液体压力及侵彻孔形状对液体喷溅初始速度的影响

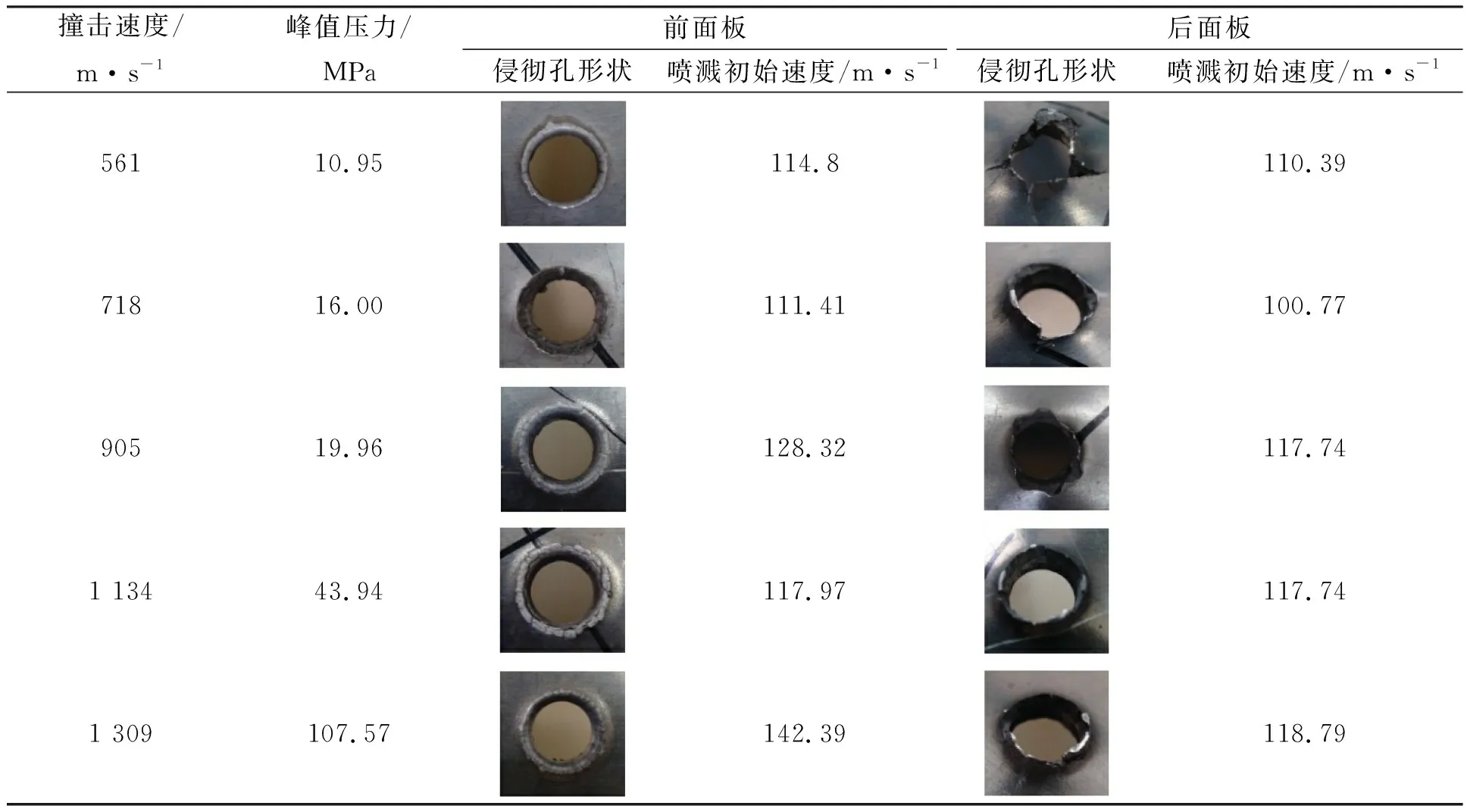

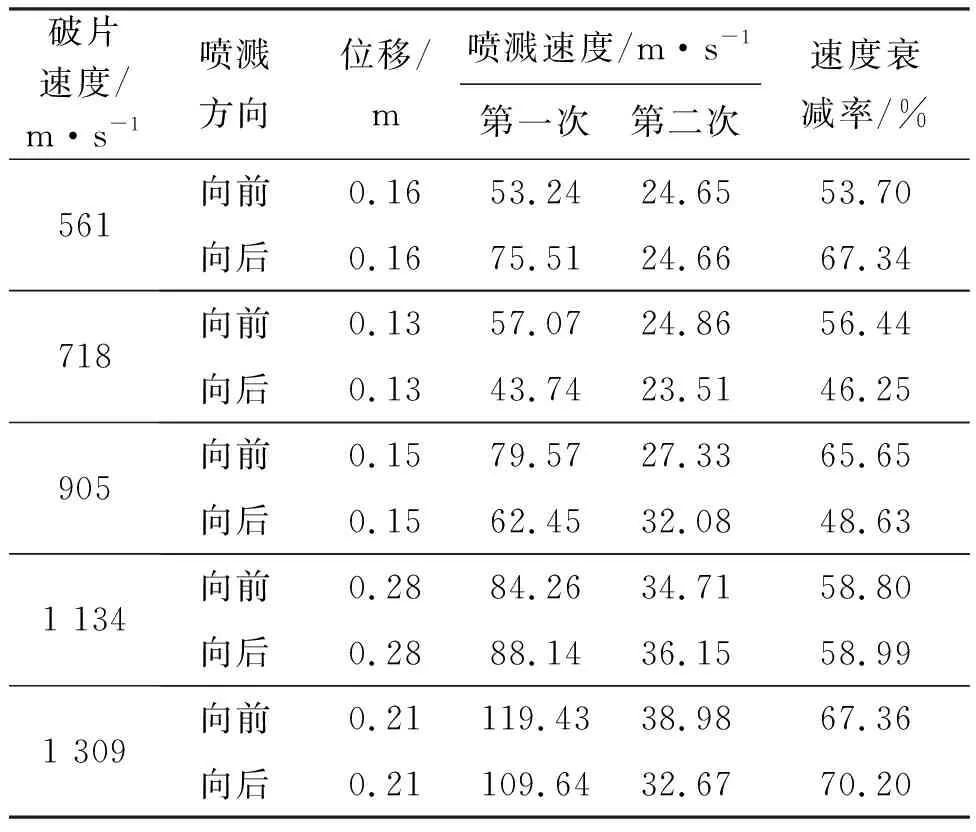

破片撞击钢质容器的详细试验结果如表3所示,表中列出了每发试验所测得的液体内压力峰值、前后面板的侵彻孔形状以及液体喷溅的初始速度。可以看出,液体内压力峰值随破片速度的增加而上升;前面板处液体喷溅的初始速度高于后面板处。

表3 容器内的压力峰值、侵彻孔形状与容器外喷溅液体的初始速度

从表3可以看出,前面板侵彻孔的形状特征较一致,即圆形穿孔的边缘呈翻卷状;后面板侵彻孔较前面板呈现更严重的变形,在本次试验中,共观察到3种典型特征:

1)侵彻孔边缘呈锯齿状撕裂并带有延伸性裂纹;

2)侵彻孔边缘材料拉伸后呈花瓣状外翻;

3)侵彻孔边缘材料轴向拉伸。

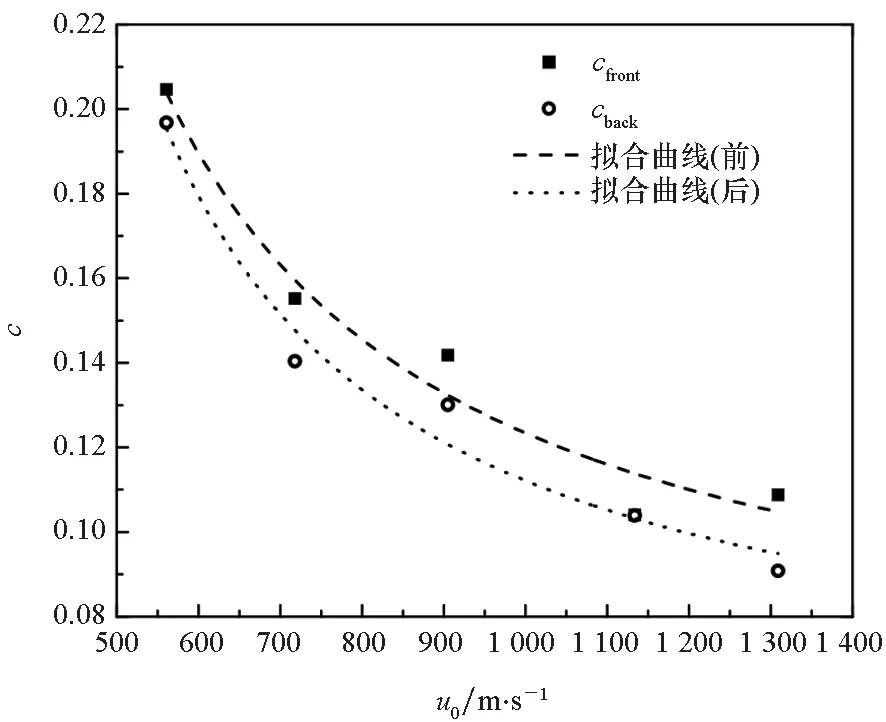

由试验结果可知,喷溅液体的初始速度并不随破片撞击速度或液体内压力的变化而单调改变,这是因为不规则的侵彻孔形状会对液体的流动产生影响,从而改变喷溅液体的速度和形状。定义一个无量纲的相对喷溅初始速度c,其值为液体喷溅的初始速度vs除以破片撞击速度u0,即c=vs/u0,该无量纲参数与破片撞击速度的关系如图8所示。cfront和cback分别代表前、后面板处液体的相对喷溅初始速度。

图8 相对喷溅速度与破片撞击速度的关系曲线Fig.8 Fitting curves of relative velocity of the liquid spurt versus impact velocity of the fragment

经拟合,前后面板侵彻孔口液体喷溅的相对初始速度服从以下规律:

(1)

(2)

由试验结果可以看出,当破片的撞击速度在561~1 309 m/s的范围内变化时,前后面板处喷溅液体的初始速度分别在111.41~142.39 m/s和100.77~118.79 m/s的范围内变化,且二者不呈单调关系。由文献[31]的研究结果得知,可能导致该现象的原因是:当破片的撞击速度越低时,破片撞击面板所产生侵彻孔的边缘粗糙或产生裂纹的可能性越高,而粗糙的孔壁和横截面较小的裂纹可能导致液体在孔口的流速增加;较高速度的破片撞击面板所产生的侵彻孔可能相对低速破片的侵彻孔更加光滑。直观体现为喷溅液体的初始速度并不随破片撞击速度的增加而明显增大。由拟合结果可以看出,相对喷溅初始速度随破片撞击速度的增加呈反比例下降趋势。

2.4 喷溅液体的速度衰减特性

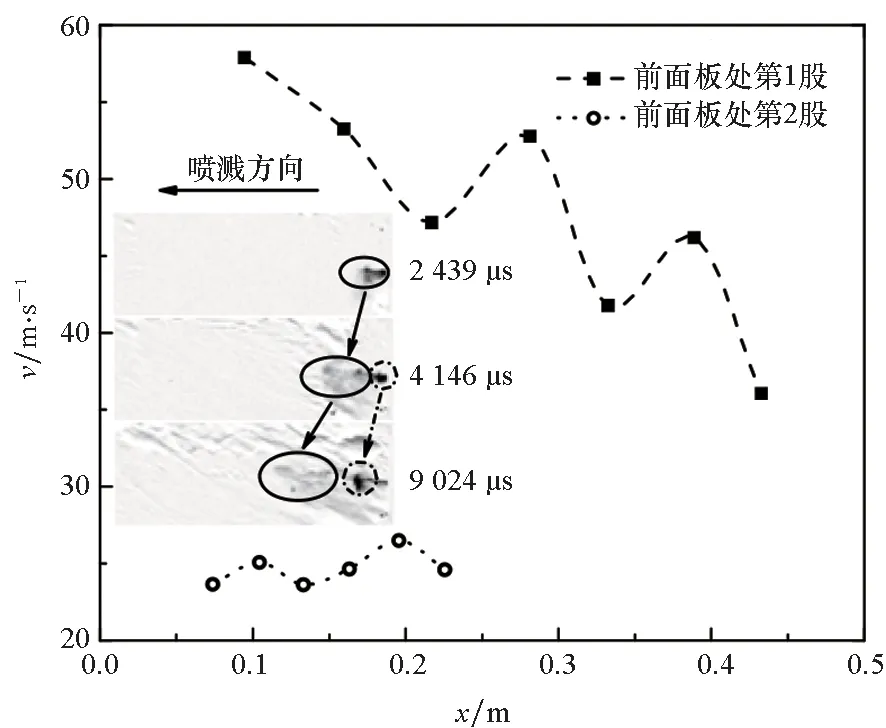

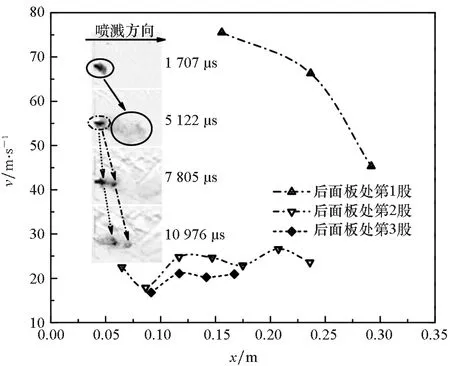

图9和图10为液体喷溅速度随位移的变化规律。可以发现,液体喷溅速度随着喷溅次数的增加而下降,且单次喷出的液体在运动过程中存在速度波动的情况。在液体离开容器运动的过程中可以明显观察到液体出现了雾化,但影响速度波动的具体原因尚不明确。

(a) u0=561 m/s

在本次试验中,第一阶段的喷溅液体在离开容器0.2~0.4 m后其速度发生回升,第二阶段的第一股喷溅液体在离开容器0.05~0.1 m后其速度发生回升。如图9和图10(a)、图10(b)和图10(e)所示,第三、四次液体喷溅的速度回升时,其运动距离相比前两次更小,即随着喷溅次数的增加,喷溅液体发生速度回升的位置逐渐接近侵彻孔。

(a) u0=561 m/s

比较单次试验相同位置处的液体喷溅速度,得到表4所示的速度衰减率。在本次试验中,前后面板处的平均速度衰减率分别为60.39%和58.28%。

表4 喷溅液体的头部平均速度及速度衰减率

3 结论

针对液压水锤效应引起液体喷溅的问题,本文设计了一套试验装置,开展了高速破片撞击充液容器的试验,研究了空腔形状变化与液体喷溅的对应关系、喷溅液体的速度及形状特性、液体内压力及侵彻孔形状对液体喷溅特性的影响,得到以下结论:

1)高速破片撞击充液容器引起的液体喷溅呈现两个特性不同的阶段,第一个阶段发生在容器内空腔达到最大体积之后的400~700 μs内,喷溅液体的速度较高,液体头部呈箭状;第二个阶段发生在每次空腔溃灭之后,该阶段出现多次形态相似的液体喷溅,喷溅液体具有伞状头部和线状尾部。当最后一股喷雾形式的液体喷出后,存在一段不发生液体喷溅的平稳期,持续时间为几毫秒到十几毫秒不等。

2)液体喷溅的相对初始速度与破片的撞击速度成反比,且前面板侵彻孔处的喷溅初始速度均高于后面板侵彻孔处的喷溅初始速度。

3)喷溅液体在运动过程中存在速度波动的情况,且随着喷溅次数的增加,速度回升出现的位置逐渐接近侵彻孔。液体喷溅速度随喷溅次数的增加而下降,在本次试验中,前、后面板处喷溅液体的平均速度衰减率分别为60.39%和58.28%。