下方介质对爆炸切割脆性平板的影响研究❋

2021-10-09李木易邹德波

李木易 邹德波 赵 铮

①海装重大项目中心(北京,100071)

②南京理工大学能源与动力工程学院(江苏南京,210094)

引言

爆炸切割是一种比较成熟的切割手段,被广泛地应用于军事、航空航天及工程领域。爆炸切割有着切割能量大、切割时间短、安全性高及环境适应性强等特点。因此,在一些特定环境,爆炸切割手段有着很大的优势。

爆炸切割是利用聚能装药爆炸时产生的强烈爆轰波与金属射流对材料进行切割处理的一种技术。聚能装药起源于空穴效应理论[1]。后来,在X射线和压垮试验研究基础上,Birkhoff及他的团队[2]于1948年提出了一种理论,使得药型罩聚能装药理论模型被大大地简化;之后在1952年,Pugh等[3]改进了Birkhoff的分析方法,模型变得稍微复杂,但精度得到很大的提高,即PER(Pugh-Eichelberg-Rostoker)理论。

为了让爆炸切割有更好的应用,国内外学者针对爆炸切割技术进行了很多技术性研究。Pai等[4]研究了聚能射流形成过程中药型罩的不稳定性,利用黑索今(RDX)炸药对药型罩进行压垮,然后使用闪光照相技术记录了整个射流形成过程,确定了金属流动形态。刘志跃等[5]对铝铜药型罩不同锥角时的射流形成及侵彻过程进行了数值模拟,结果表明:射流头部速度随着铝铜药型罩锥角的减小而增大,在锥角为38°时射流深度达到最大。为了获得某线型聚能装药的主要结构参数,武双章等[6]运用正交表获得了不同的试验方案,然后利用LS-DYNA对各方案进行了数值模拟,获得了不同方案的最大射流速度和射流断裂前的最大长度。同样利用正交设计方法,龚文涛等[7]针对钢结构目标优化设计了一种组合式的爆炸切割装置,此装置可以实现对钢结构目标的快速高效切割。潘书才等[8]借助LSDYNA软件对线型聚能切割器水下切割钢板性能的影响因素进行了数值模拟,重点分析了水介质、有无药型罩和带有空气槽等因素对射流侵彻靶板的特性影响,结果表明:聚能槽内的水介质会阻碍射流的形成,严重影响切割性能;带有空气槽的切割器可以提供射流形成的空间,大幅提高射流的侵彻能力。Elshenawy等[9]提出了一种改进的Allison-Vitali模型,试验和数值模拟研究表明,靶板的屈服强度可以大大降低聚能射流的侵彻深度。

本文中,将进行爆炸切割脆性平板试验及仿真研究。通过改变脆性平板下方介质(空气、水及橡胶),对爆炸切割结果进行对比分析,得到不同介质对爆炸切割的影响,为军事及工程方面提供参考。

1 爆炸切割脆性平板试验

1.1 试验材料及方法

爆炸切割试验中采用的是以铅锑合金作为药型罩、RDX进行装药的线型切割索。RDX起爆威力大,具有较高的爆温和爆速,且化学稳定性好,密度为1.717 g/cm3,爆速为7 980 m/s。图1给出了该切割索截面。

图1 切割索截面(单位:mm)Fig.1 Section of cutting cable(unit:mm)

有机玻璃密度为1.18 g/cm3,弹性模量为2.5 GPa,泊松比为0.31,抗拉强度为50 MPa。橡胶板密度为1.0 g/cm3,弹性模量为0.2 MPa,泊松比为0.49。

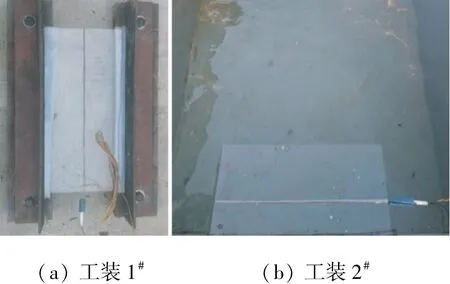

试验分为3组:第1组,有机玻璃下方介质为空气;第2组,有机玻璃下方介质为水;第3组,有机玻璃下方粘有2 mm厚度的橡胶板。每组试验中,分别对厚度为5.0、10.0、15.0 mm的有机玻璃平板进行爆炸切割,共需切割9块有机玻璃平板。采用零炸高进行爆炸切割试验:一方面,工艺上容易保证炸高精度;另一方面,零炸高时切割索与平板完全接触,爆炸产生的冲击波几乎完全作用于有机玻璃平板,能够提高层裂和冲击断裂的效果。试验前需将有机玻璃平板固定在工装上,再接电爆管用于起爆。第1组与第3组试验中所用工装相同,如图2(a)所示;第2组试验时将有机玻璃板固定在工装后,如图2(b)所示。

图2 爆炸切割试验装置Fig.2 Explosive cutting experimental device

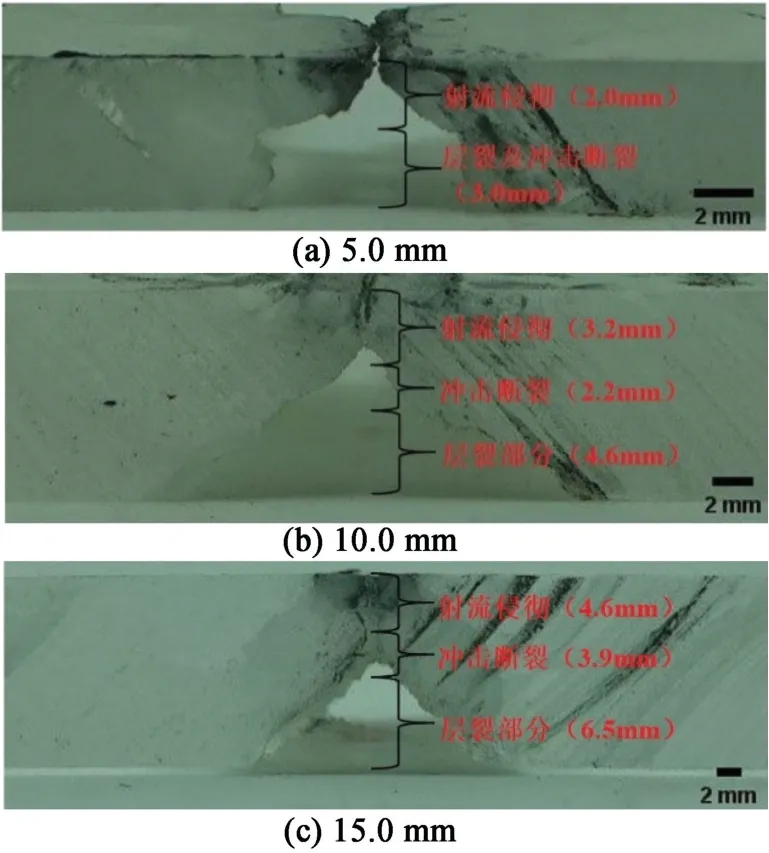

1.2 试验结果与分析

试验结束,将有机玻璃平板回收,对切口进行拍照,再利用Image J软件测量切口尺寸。在爆炸切割手段下,脆性平板结构动态断裂主要受到射流侵彻、层裂和冲击断裂的综合作用。本文中,将针对这几部分对断裂组成进行划分。

第1组试验结果如图3所示。5.0、10.0、15.0 mm 3种厚度的有机玻璃平板全部切割成功。5.0 mm的有机玻璃平板由于厚度过薄、切割索装药量偏大,导致断口处层裂和冲击断裂区域较难区分。这里便将其断裂分为两部分,断裂后射流侵彻深度为2.0 mm,层裂及冲击断裂厚度为3.0 mm;10.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为3.2、4.6 mm和2.2 mm;15.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为4.6、6.5 mm和3.9 mm。

图3 第1组爆炸切割试验结果Fig.3 Results of explosive cutting test of Group 1

第2组试验结果如图4所示。5.0、10.0、15.0 mm 3种厚度的有机玻璃平板全部切割成功。5.0 mm有机玻璃平板断裂后射流侵彻深度为2.7 mm,层裂及冲击断裂厚度为2.3 mm;10.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为4.5、2.8 mm和2.7 mm;15.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为6.8、5.4 mm和2.8 mm。

图4 第2组爆炸切割试验结果Fig.4 Results of explosive cutting test of Group 2

第3组试验结果如图5所示。5.0、10.0、15.0 mm 3种厚度的有机玻璃平板全部切割成功。5.0 mm有机玻璃平板断裂后射流侵彻深度、层裂及冲击断裂厚度分别为2.6、2.4 mm;10.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为3.8、4.4 mm和1.8 mm;15.0 mm有机玻璃平板断裂后射流侵彻深度、层裂厚度和冲击断裂厚度分别为5.4、5.7 mm和3.9 mm。

图5 第3组爆炸切割试验结果Fig.5 Results of explosive cutting test of Group 3

将每组试验进行对比,如图6所示。可以看出:有机玻璃平板下方介质为空气时进行爆炸切割试验,层裂对平板断裂的贡献更大,在射流侵彻与冲击断裂的综合作用下平板完全断裂;有机玻璃平板下方介质为水时进行爆炸切割试验,射流侵彻作用对平板断裂的贡献更大,同下方介质为空气时相比,爆炸切割所产生的层裂要小很多,从试验结果可以看出这样获得的切口更加整齐;有机玻璃平板下方介质为橡胶板时进行爆炸切割试验,与下方介质为空气时相比射流侵彻作用有所提高,层裂效果也有所减小,因此第3组试验的切口也是比较整齐的。整体来看,改变有机玻璃下方介质会对爆炸切割效果造成影响,下方介质为空气时,有机玻璃平板层裂效果明显,平板切口整齐度较低;下方介质为水与橡胶板时,会减少有机玻璃平板的层裂效果,有机玻璃平板断裂更依赖射流侵彻,可以获得更好的切口。

图6 下方介质对爆炸切割有机玻璃平板的影响Fig.6 Influence of the underlying medium on explosive cutting of PMMA

2 爆炸切割脆性平板仿真

2.1 有限元模型

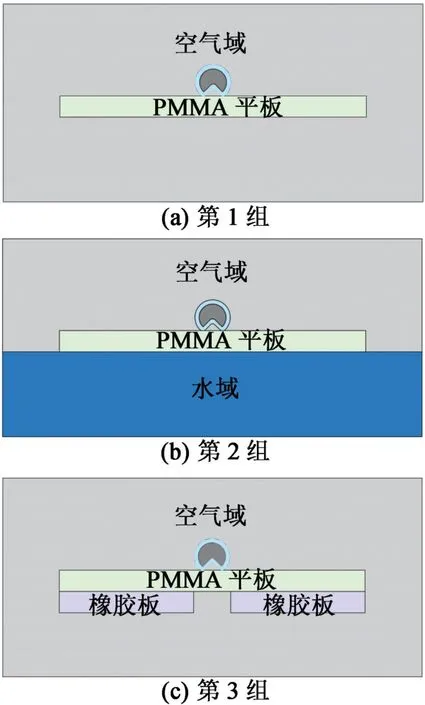

每组试验中工况的概念图见图7。第1组模型主要由有机玻璃(PMMA)平板、切割索及空气域构成;第2组模型主要由有机玻璃平板、切割索、空气域及水域构成;第3组模型主要由有机玻璃平板、切割索、橡胶板及空气域构成。

图7 概念图Fig.7 Concept map

依照概念图建立有限元模型,模型尺寸与实际尺寸一致,建模过程中均采用cm-g-μs单位制。由于该模型的对称性,所以在建模时采用1/2模型建立,在对称面上施加对称约束,靶板端面施加全自由度约束,来模拟工装对靶板的约束作用。对模型进行网格划分,整个模型为单层实体网格。这里只给出每组中一种厚度的有限元模型,如图8所示。

图8 有限元模型Fig.8 Finite element model

2.2 材料模型

利用LS-DYNA有限元软件进行数值仿真。其中,有机玻璃平板采用的是适用于陶瓷、玻璃和其他脆性材料的110#材料模型(*Mat_Johnson_Holmquist_Ceramics),即J-H塑性损伤模型;空气域与水域采用的是009#材料模型(*Mat_Null)和*Eos_Linear_Polynomial状态方程;橡胶板、切割索所用铅锑合金药型罩,采用的是001#材料模型(*Mat_Elastic);切割索内的炸药采用的是008#材料模型(*Mat_High_Explosive_Burn),即高能炸药模型,该材料模型中燃烧分数F与高能炸药的状态方程相乘,可控制化学能的释放以模拟爆炸,如式(1)。

采用JWL状态方程来定义压力:

式中:V是相对体积;W是单位体积炸药的初始内能;I、J、R1、R2、ω为状态方程参数。表1给出了RDX的主要参数。

表1 RDX的主要参数Tab.1 Main parameters of RDX

2.3 仿真结果与分析

整个仿真过程采用流固耦合算法进行数值计算。计算结束后,利用LS-Prepost软件对每组的仿真结果进行分析。

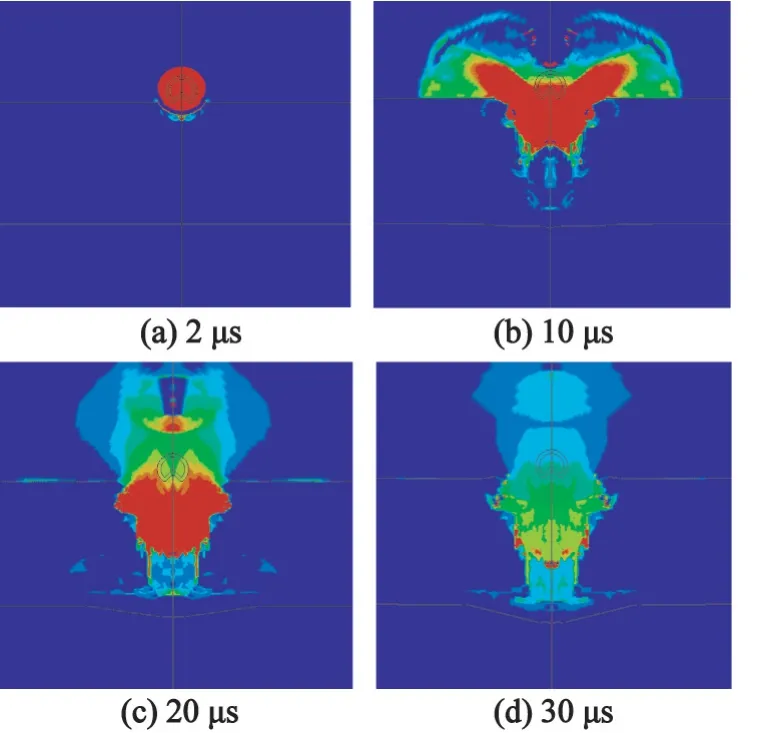

对有机玻璃平板进行爆炸切割主要是依靠切割索爆炸后所产生的冲击波以及金属射流来完成。图9与图10分别给出了切割索爆炸后的冲击波云图以及金属射流形成及侵彻的整个过程,从而得到切割索起爆后对有机玻璃平板的作用情况。

图9 冲击波云图Fig.9 Cloud images of shock wave

图10 射流形成及侵彻过程Fig.10 Jet formation and penetration process

从图9中可以看出,切割索内的炸药爆炸后产生了强大的冲击波,冲击波随着时间不断扩散,其中一部分直接作用在下方靶板处,这是靶板产生层裂及冲击断裂的主要原因,最后切割索所产生的冲击波逐渐消散。图10中,0 μs为切割索初始状态;在2 μs时,药型罩受到爆轰波作用后全部被压垮;在6 μs时,可以看见由药型罩形成的射流已经对靶板进行侵彻;在20 μs时,射流的侵彻作用已完成,射流沿着断裂的靶板向下方运动。

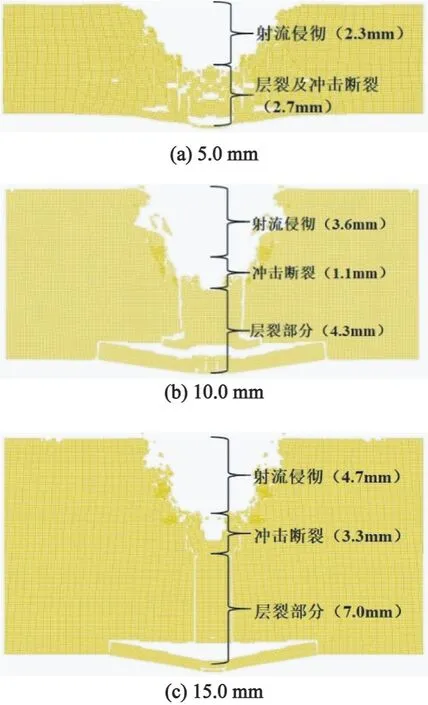

当有机玻璃平板下方介质为空气时,平板断裂情况如图11所示。5.0 mm有机玻璃平板断裂后射流侵彻深度、层裂及冲击断裂厚度分别为2.3、2.7 mm;10.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度分别为3.6、4.3 mm和1.1 mm;15.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度分别为4.7、7.0 mm和3.3 mm。

图11 第1组平板断裂示意图Fig.11 Schematic diagram of plate fracture of Group 1

当有机玻璃平板下方介质为水时,平板断裂情况如图12所示。5.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂及冲击断裂厚度分别为3.0、2.0 mm;10.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度为4.6、2.6 mm和2.8 mm;15.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度分别为6.7、5.3 mm和3.0 mm。

图12 第2组平板断裂示意图Fig.12 Schematic diagram of plate fracture of Group 2

当有机玻璃平板下方介质为橡胶板时,平板断裂情况如图13所示。5.0 mm有机玻璃平板断裂后射流侵彻深度、层裂及冲击断裂厚度分别为3.0、2.0 mm;10.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度分别为4.2、3.8 mm和2.0 mm;15.0 mm有机玻璃平板断裂后,射流侵彻深度、层裂厚度和冲击断裂厚度分别为5.2、5.8 mm和4.0 mm。

图13 第3组平板断裂示意图Fig.13 Schematic diagram of plate fracture of Group 3

从仿真结果来看,有机玻璃平板下方介质为空气时,层裂对平板断裂的作用最大;改变平板下方介质为水和橡胶板时,层裂效果明显减弱,平板断裂更依赖于射流侵彻,从断裂示意图也可以看出获得的断裂切口是比较整齐的。

表2 给出了试验与仿真结果的对比情况。

从表2中看出,数值仿真结果与试验数据吻合较好。在多因素(如人工操作、环境等)影响情况下,微小误差是不可避免的。综合考虑可以确定,通过仿真数值模拟来对试验进行预测是可行的。

表2 试验与仿真结果对比Tab.2 Comparison of test and simulation results mm

这使得试验所得到的规律更具有说服力。在之后的研究中,也可以先进行数值仿真计算得到一个预测性结果,然后再进行试验,可以大大减少试验的工作量,从而为工程实际提供便利。

3 结论

基于爆炸切割脆性平板技术,在爆炸切割有机玻璃平板试验与仿真中,研究了有机玻璃平板下方介质对爆炸切割的影响。首先进行了试验研究,然后通过仿真进行数值模拟,得到了与试验相吻合的结果。结果表明,有机玻璃平板下方介质会对脆性平板断裂时射流侵彻、层裂及冲击断裂效果有很大的影响。下方介质为空气时,层裂效果是最明显的;当在有机玻璃平板下方粘一层橡胶板时,会减小层裂效果;下方介质为水时,射流侵彻效果是最明显的。相比于下方介质为空气,在下方介质为水或者橡胶板时得到的平板断裂切口更为整齐,在实际工程中应对此进行合理运用。