大跨度重型钢连廊整体液压提升施工技术

2021-10-09莫雪琪

莫 新,莫雪琪

(江西建工机械施工有限责任公司,江西南昌 330096)

1 工程概况

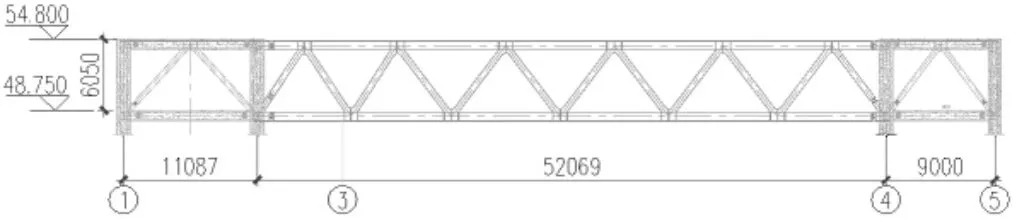

本工程南区1#、2# 楼设计钢结构连廊,连廊最大标高54.800m,平面尺寸为 63m×(45~52.069m),位于建筑的 2~4 轴交A~H 轴之间,立面上位于建筑的12 层梁板~屋面梁板之间,标高+48.750~+54.800m。钢连廊共由8 榀主桁架组成,各主桁架之间通过次梁连接,桁架跨度从45~50.767m 不等,自身高度6.050m,钢连廊总重量约838.6t。钢连廊主桁架立面图见图1。

图1 钢连廊主桁架立面

2 施工方案

2.1 施工准备

2.1.1 搭设地下室顶板支撑架

拼装场地设置在1#、2#楼之间地下室顶板上,经计算顶板承载力满足要求。但为了确保地下室顶板绝对安全,在八榀主桁架下方进行反顶,反顶支撑架采用轮扣架搭设。

2.1.2 主桁架拼装支撑胎架

本工程由于顶板不在一个平面上,每一榀桁架需制作六个调平支撑架,在拼装过程中,搭设脚手架操作平台以方便桁架的拼装。

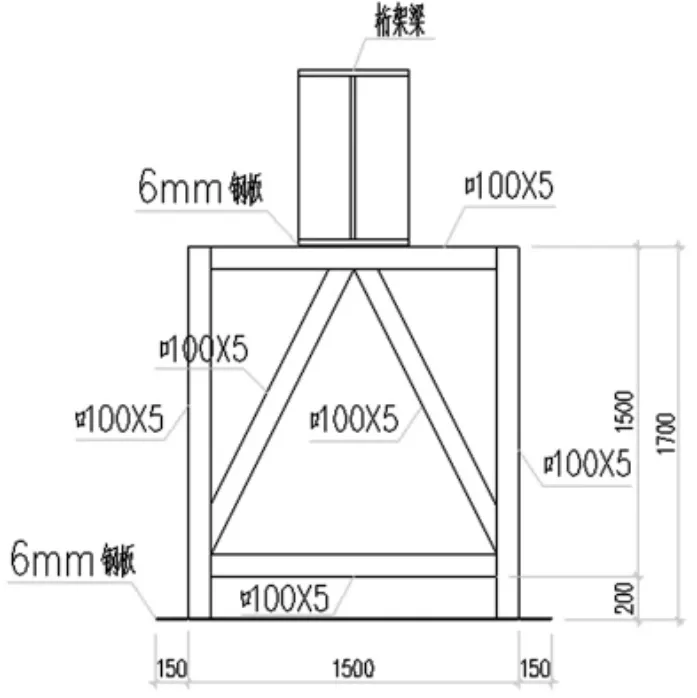

采用 100×100×5 的矩形方管制作一个 1800×1800×1700 的活动拼装支撑架(见图2),支撑架底面镶嵌一块6×1800×1800 钢板并满焊,以保证支撑架的承重面积,增强支撑架的承重能力。

图2 拼装支撑架立面

2.1.3 主桁架拼装脚手架平台

操作脚手架平台搭设在3-4 轴/A-G/2 轴之间,搭设高度为7.75m,宽度为4.5m,脚手架落地在地下室顶板上。

2.2 桁架拼装

(1)主桁架的下弦杆拼装:在拼装支架上进行下弦杆的拼装,根据拼装顺序把工厂加工好的下弦杆分段杆件吊置拼装平台的胎模中进行定位对接。

(2)主桁架腹杆的拼装:在主桁架下弦杆分段杆件对接焊口施焊完成并经对主桁架下弦杆分段杆件定位、焊接质量检测合格后进行腹杆的拼装,在腹杆拼装前,必须完成拼装脚手架的搭设,腹杆周边脚手架步距根据腹杆斜度调整,以此固定腹杆。

(3)主桁架上弦杆的拼装:起吊主桁架上弦杆空中与腹杆进行安装螺栓的连接,每拼装一段上弦杆需测量标高,把桁架的中心轴线的位置投影到支撑胎架承载面上并做好标记,以此中心线向两边引两条辅助线(距离中心600mm)为参照点,进行初定位。在吊装的过程中用测量仪器跟踪测量进行构件的就位和偏差的调整,直到最终固定。

(4)整体拼装钢连廊。①首先拼装中间E 轴的第一榀主桁架,再拼装D 轴主桁架,然后拼装E 轴与D 轴主桁架之间的次桁架连接成一个整体拼装单元;拼装F 轴的第三榀主桁架并E 轴主桁架用次桁架连接成一个整体的拼装单元;同样方法拼装剩余的桁架直至完成整个钢连廊拼装;②整体连廊桁架拼装完后,校正桁架垂直度偏差,可采用手拉葫芦进行效正。应从中间向两边施焊,以防焊缝收缩导致桁架形变。经焊缝检测合格并经监理验收合格后进入整体提升工序。

2.3 钢连廊整体提升

2.3.1 液压设备配置

按照本工程中各吊点提升反力大小,使用16 台XY-TS-75型液压提升器作为提升设备,XY-TS-75 型液压提升器提升量为75t,总提升量为1200t>838.6t,满足要求。

2.3.2 施工工况计算分析

(1)应力计算:使用Midas 软件对提升过程中钢连廊的应力进行分析计算,杆件的应力应小于限值,否则应进行加固处理。

(2)变形计算:使用Midas 软件对提升过程中钢连廊的位移进行分析计算,杆件的最大竖向变形应小于限值,否则应进行加固处理。

2.3.3 提升点布置

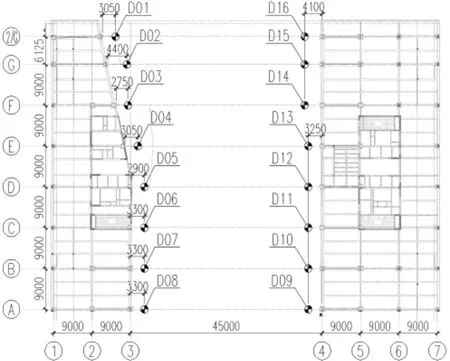

依据钢连廊布置及提升工况计算的结果,提升吊点布置见图3。

图3 提升吊点平面布置

2.3.4 提升临时措施

本次提升临时措施主要包括提升平台、临时吊具、加固杆件、下托梁、水平构造以及导向架等。

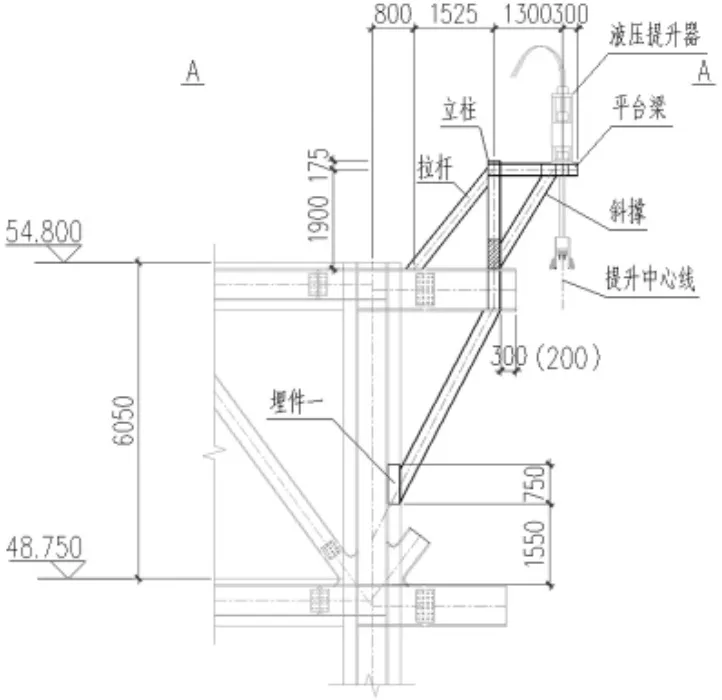

(1)提升平台设计:在每个提升点处设置一个H 型钢的提升平台,提升平台构造见图4。

图4 提升平台构造立面

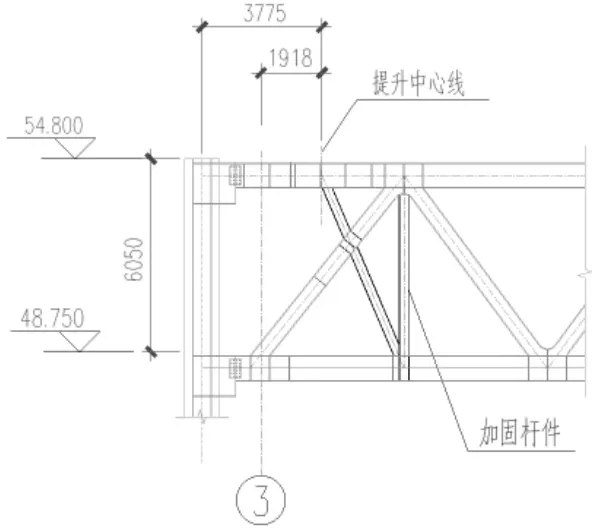

(2)下吊点加固:提升过程中,下吊点设置在桁架的上弦杆上,对吊点无法满足提升要求的需对其进行加固,加固杆件选用H 型钢,下吊点加固示意图见图5。

图5 下吊点加固

(3)吊具:按照提升上吊点的位置,下吊点分别垂直对应每一个上吊点设置在待提升的钢桁架上弦及下弦杆托梁上。钢绞线连接在液压提升器和提升底锚之间用于传递提升垂直反力。临时吊具结构见图6。

图6 临时吊具实物

2.3.5 卸载施工

钢连廊提升就位后,待钢连廊验收合格后对提升设备执行同步卸载,拆除提升设备及临时设施,完成钢连廊的提升施工。

3 结语

采用液压同步整体提升施工技术有效解决高空大跨度超重钢连廊安装高度高、跨度大、重量重等施工难题,实践证明该类工程采用整体液压提升的施工技术可以取得较好的经济效益和社会效益。