延长板坯连铸机扇形段在线使用寿命的实践

2021-10-09庞少伟

李 敏 庞少伟

(安阳钢铁股份有限公司)

0 前言

安钢第二炼轧厂2#、3#板坯连铸机为北京中冶京诚设计、制造的两机四流板坯连铸机,分别于2006 年和2007 年投产,年设计产量共计405 万t,是两条集国内先进设备和控制系统于一体的生产线。近年来,扇形段框架的使用性能一直困扰着连铸机的正常生产,频繁发生扇形段非计划停机下线问题,制约了产品质量的稳定和生产水平的发挥。针对扇形段在线使用寿命短这一问题,笔者进行了分析,提出了相应的改进措施。

1 存在问题

目前,2#、3#连铸机弧形段、矫直段、水平段在线时间短,过钢量偏低,月均更换量为11 台/流。弯曲段导向辊为3 分节结构设计,中间分节辊两端轴承座的内部轴承通过与相邻轴承座串联实现润滑,两个待润滑点共用一个润滑供油点,造成润滑油脂分配不均。

2 原因分析

(1)对2#、3#连铸机弧形段、矫直段和水平段的下线情况进行统计,结果见表1。

从表1 可以看出,2#、3#连铸机扇形段周期更换率低,漏水比率达到40%以上。

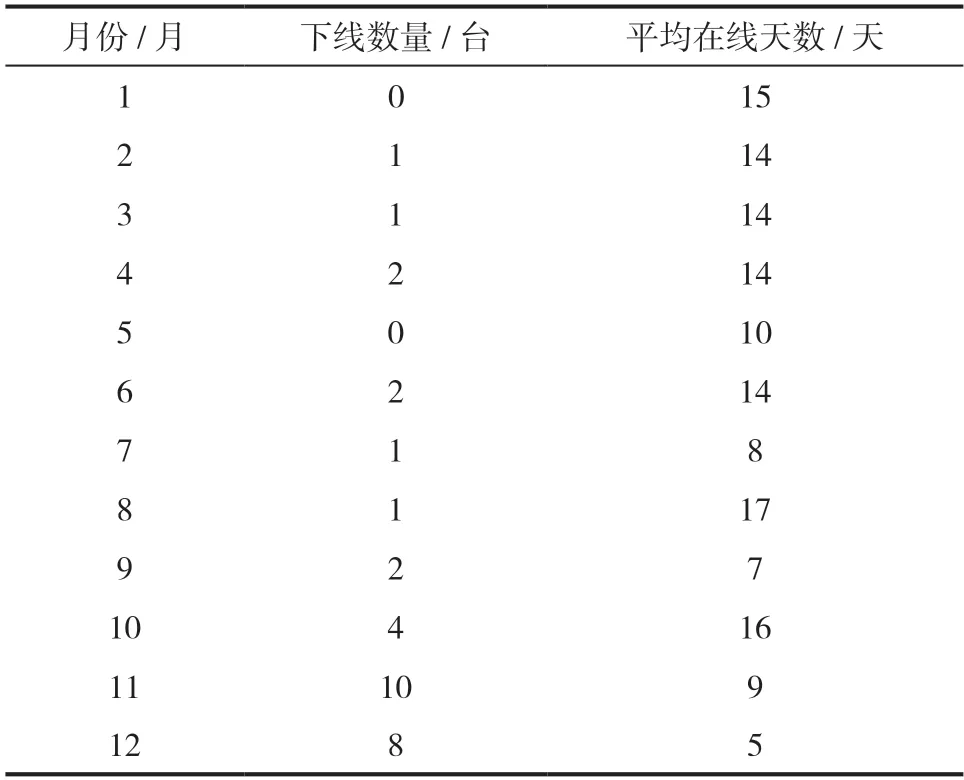

表1 改造前全年连铸机扇形段下线统计

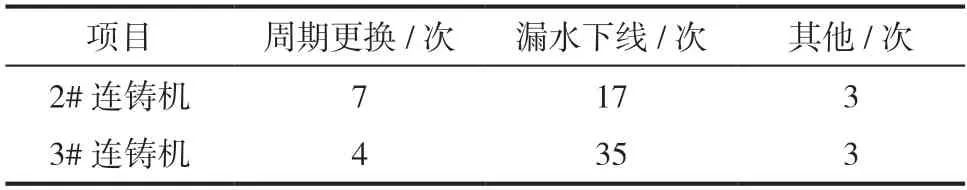

(2)2#、3#连铸机弯曲段框架已经连续在线使用超过十年,随着框架本体结构的老化和功能性减退,原设计结构的缺陷逐渐显现出来,并且成为制约连铸机产量的关键因素。弯曲段下线数量逐渐升高,平均在线天数急剧缩短,具体见表2。

表2 改造前连铸机弯曲段更换统计

(3)从统计数据可以看出,2#、3#连铸机弧形段、矫直段、水平段在线漏水和弯曲段原设计结构老化和缺陷是制约扇形段在线使用寿命的关键因素。

3 提高板坯连铸机扇形段在线使用寿命的措施

3.1 控制在线漏水事故

3.1.1 轴承座的分级化管理

轴承座数量多、种类杂,使用状态各不相同。通过分级化管理可以有效提高轴承座的利用率,使得轴承座的作用得到充分发挥,从而降低成本,延长扇形段的使用寿命。

(1)优化新轴承座的装配位置。将新轴承座和状态好的轴承座安装在中间位置,避免处于报废边缘状态的轴承座装配在关键部位,因为处于报废边缘状态的轴承座的寿命较短,可能会导致整个扇形段的下线。

(2)分级化管理下线轴承座,确定可修复次数。明确供货技术要求,新轴承座到货后,在弧形面位置距底部10 mm 的位置打号:厂号+01。修复后的轴承座根据上线次数进行重新打号:原来的厂号+02,原来的厂号+03,原来的厂号+04,最多能够上线使用4 次。

(3)修复后轴承座的装配位置原则上01、02安装在中间位置,03、04 安装在两端部位,04 下线后直接报废。

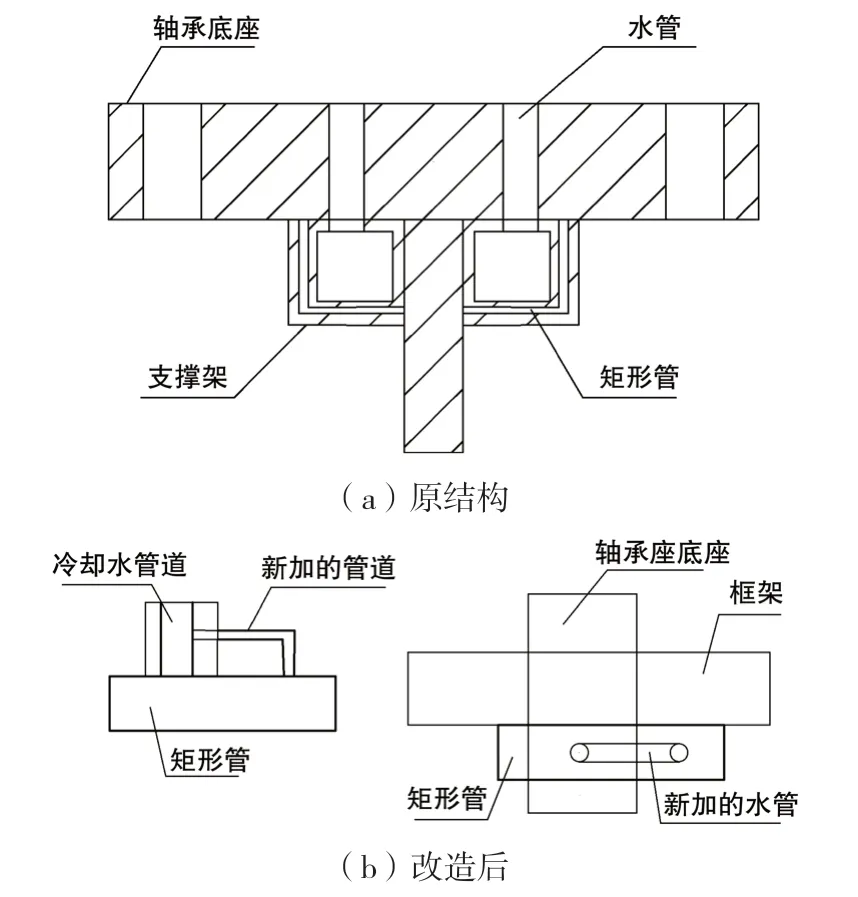

3.1.2 框架水路的优化

针对弧形段、矫直段、水平段框架轴承座水路漏水严重的问题,进行分析后决定将原框架轴承座水路的材质由Q235B 方形钢管改为成不锈钢无缝钢管,由原来的紧凑结构改为悬挂式。原内外弧框架水箱的结构和改造后内外弧框架水箱结构如图1 所示。

图1 内外弧框架水路结构

3.2 弯曲段框架润滑系统的优化

(1)对润滑系统分配器的布置进行优化改造。将原来框架单侧分配器排布由上至下为4 孔分配器—6 孔分配器—8 孔分配器—8 孔分配器—8 孔分配器改为8 孔分配器—6 孔分配器—8 孔分配器—8 孔分配器—8 孔分配器。增加4 路管路铺设。对于前期修复过的弯曲段,分配器排布错位的弯曲段框架,进行空间位置的合理设计,在顶部位置串联一个四孔分配器,同样达到增加4 路管路铺设的目的。优化框架管路铺设,增加润滑点,在通过局部改造的前提下满足设计要求,节省施工费用和时间。

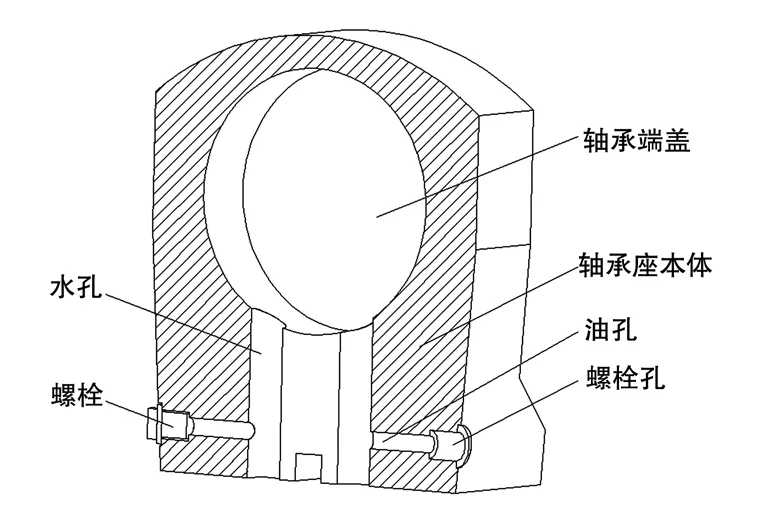

(2)对润滑系统的油路进行改造。对弯曲段内外弧框架前四排轴承座底面进行结构性改造。根据轴承座的位置和功能尺寸设计轴承座底面注油孔,并在侧面打螺纹孔,可以直接安装接头,增加润滑供油点。

(3)对轴承座进行改造,将管路接口直接接到轴承座上,如图2 所示。改造后的轴承座分别在两侧各开设有一个供油孔,油孔之间独立操作,螺丝安装在两个螺丝孔之一的内部,另一个可用堵头进行封堵。

图2 改造后的轴承座

4 改造效果

经过实施一系列改造,2#、3#连铸机的弧形段、矫直段和水平段的寿命得到了有效提升,改造后全年连铸机扇形段下线统计见表3。

表3 改造后全年连铸机扇形段下线统计

全年由于弧形段、矫直段、水平段漏水和弯曲段润滑系统不良导致的非计划停机同比减少22次;弯曲段平均在线使用时间由改造前的11 天/台提高到19 天/台;有效提升了连铸机的作业率。

5 结语

通过对影响扇形段在线使用寿命的主要因素、工况条件和破坏形式进行分析,从而确定了改进措施,规范装配件使用要求,优化扇形段及其零部件的设计结构,提高了扇形段整体设备性能,使扇形段的使用状态完全适应连铸生产线运行要求。