自润滑涂层镀锌板的应用性能研究

2021-10-09齐建群孟凡月孟根巴根王浩宇刘春波

齐建群 孟凡月 孟根巴根 王浩宇 刘春波

(唐山钢铁集团有限责任公司)

0 前言

镀锌自润滑产品是指在原有镀锌板的基础上,对其进行涂层后处理,得到带有润滑效果涂层的镀锌产品。镀锌板自润滑涂层具有良好的润滑性能,在变形处理过程中不再需要在镀锌板表面涂润滑油,板材成形后不需用洗涤剂去除其表面的油渍。润滑涂层不仅节省了除油剂的使用、除油的操作工序,还消除了除油剂对环境的污染。在节约成本的同时降低了对环境的破坏[1]。早在20 世纪80 年代日本就开始进行自润滑涂层钢板的研究了,国内对自润滑涂层钢板的研发及应用起步较晚,近年来,国内各大钢厂纷纷开始了试制工作[2]。河钢唐钢采用一步辊涂法成功开发了性能优良的自润滑镀锌产品,并对其动摩擦系数、耐蚀性、耐黄变、耐湿热、可涂装性、焊接性能等多种性能进行了检测与研究,产品得到多家知名家电企业的认可。

1 自润滑镀锌板性能测试

1.1 试验材料

试验材料为河钢唐钢生产的自润滑镀锌产品,采用一步法在线辊涂烘干工艺,直接在热镀锌钢板表面涂覆自润滑皮膜。通过重点控制并调整辊涂工艺,使产品的膜层厚度变得均一、稳定,基板厚度为0.5 mm,膜层厚度为1.0~2.0 g/m2。

1.2 试验方法

1.2.1 动摩擦系数测定

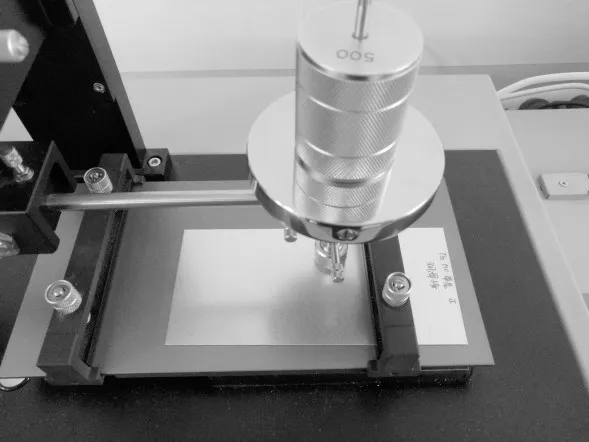

采用摩擦试验机对镀锌板自润滑涂层进行摩擦系数的测定(如图1 所示),采集动摩擦系数谱线。摩擦系数越小,涂层的润滑性越好。每块样板选取2 个点,测试过程中针头在样品表面往复运动(周期数)100 次。

图1 自润滑产品表面动摩擦系数的测定

1.2.2 耐中性盐雾腐蚀性能测定

参照GB/T10125—1997《人造气氛腐蚀试验盐雾试验》对平板样品进行中性盐雾(NSS)试验,腐蚀介质采用 5%的NaCl 溶液,采用连续喷雾的方式。在试验过程中观察拍照时,从盐雾箱中取出试样板,立刻用去离子水冲洗表面残留的氯化钠溶液,并检查涂有涂层的镀锌板表面的腐蚀面积占整个试验面积的百分比,来评价涂层的耐盐雾性。

除平板样品的中性盐雾(NSS)试验外,还可以对平板样品进行8 mm 杯突加工后,再进行48 h 的中性盐雾(NSS)试验,以评测杯突部的白锈面积;另外,还有对平板样品表面进行划刻加工后,再进行72 h 的中性盐雾(NSS)试验,以评测划线扩蚀宽度。通过以上三种试验方法可以对自润滑产品进行综合耐蚀性评定。

1.2.3 耐热黄变性的测定

镀锌板自润滑涂层耐热性的测定是在进行耐热性试验前用精密色差仪测量自润滑涂层表面的色度坐标 L,A,B 值。放入 200 ℃恒温鼓风干燥箱,放置20 min,取出自润滑涂层试样,冷却,测量自润滑涂层表面的色度坐标 L’,A’,B’值。根据公式计算出色差值△E 的变化。根据△E 判断涂层的耐热性,△E 越小,涂层的耐热性越好。每个试样各测三个,取三个平行试样中△E 的最大值为试验结果。按照《GB/T 1766—2008 色漆和清漆涂层老化的评级方法》评价涂层变色等级。

1.2.4 耐湿热性的测定

测试方法:在进行耐湿热性试验前用精密色差仪测量自润滑涂层表面的色度坐标L,A,B 值。分单片和叠片两种排列方式,将自润滑涂层试样放入 50 ℃,湿度为95%的高低温交变湿热试验箱120 h,然后取出自润滑涂层试样冷却,测量自润滑涂层表面的色度坐标 L’,A’,B’值。由公式算出色差值△E 的变化。根据△E 值判断涂层的耐湿热性,△E 越小,涂层的耐湿热性越好。由《GB/T 1766—2008 色漆和清漆涂层老化的评级方法》评价涂层变色等级。

1.2.5 涂装性的测定

在成膜后的镀锌板上涂装聚酯粉末,之后采用百格法进行测试。涂装工艺:脱脂→水洗→烘干→静电喷涂→烘干→冷却,膜厚100~120 μm。

1.2.6 点焊焊接性能测试

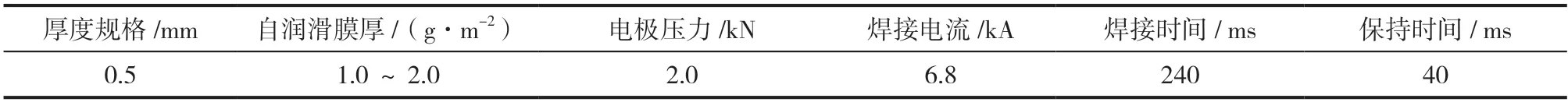

按照全球通用电阻点焊标准GWS-5A,找出最优的焊接工艺参数,对材料进行点焊试验,并进行径向力和轴向力测试。具体点焊焊接工艺见表1。

表1 自润滑点焊焊接工艺

2 结果与分析

2.1 涂层动摩擦系数

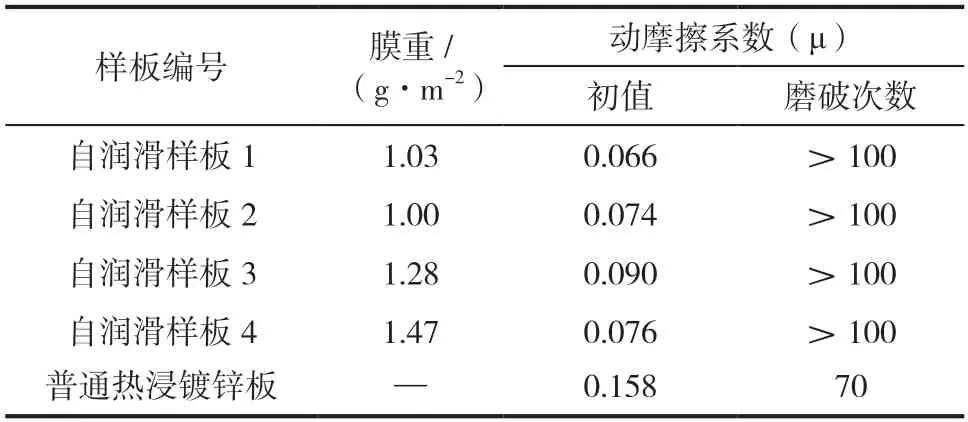

动摩擦系数是钢板冲压成形时的重要特性,较低的动摩擦系数能够有效提高钢板的成形能力,减少冲压时模具与钢板之间的擦伤与划伤,改善冲压后的外观。涂层动摩擦系数测试结果见表2。

表2 自润滑板动摩擦系数测试数据

从表2 可以看出,自润滑样板动摩擦系数与膜厚无线性相关性,自润滑样板的动摩擦系数初值一般在0.066~0.090 之间,磨破次数均在100次以上,表明润滑性能良好,而普通热浸镀锌板的动摩擦系数初值在0.154 左右,磨破次数约70 次。动摩擦系数测定谱线如图2 所示。

图2 动摩擦系数测定谱线对比

2.2 涂层耐蚀性

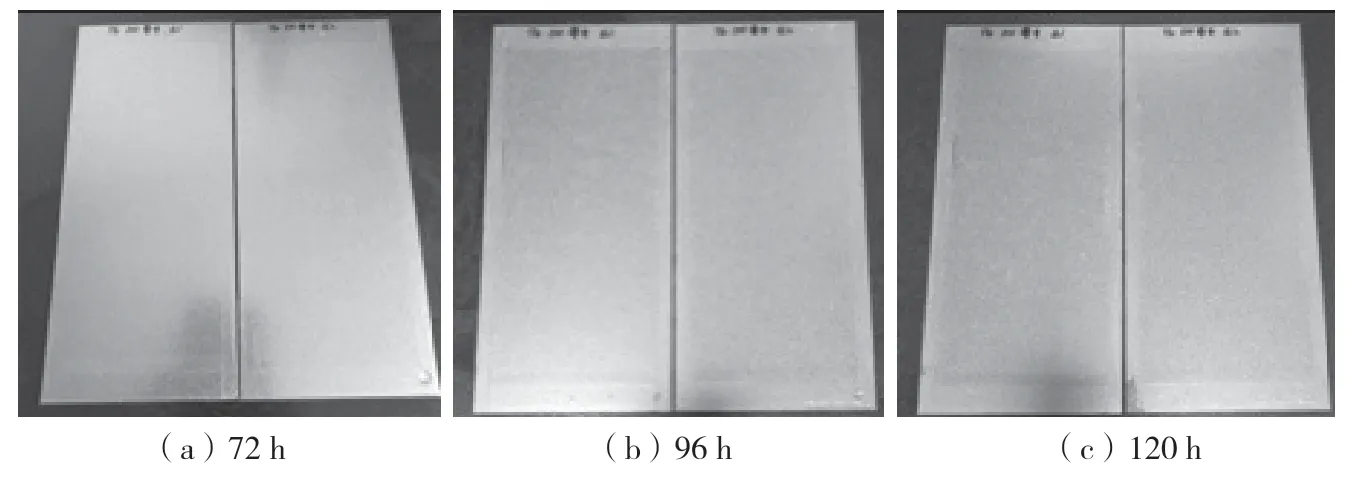

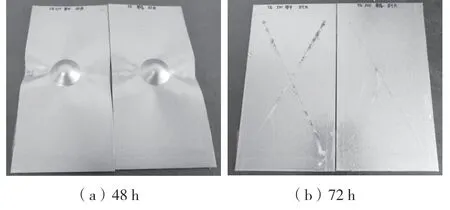

中性盐雾(NSS)试验结果如图3、图4 所示。

从图3 可以看出,72 h 与96 h 盐雾试验后均无白锈出现,120 h 盐雾试验之后,自润滑样品表面的白锈面积占比最高约为1%。三种时间条件下的盐雾试验均无红锈生成,满足主流家电厂对于盐雾试验的评价要求。

图3 自润滑样品耐中性盐雾的不同阶段形貌

从图4 可以看出,8 mm 杯突后再经过48 h 的中性盐雾试验,样品表面无白锈出现;划叉后再经过72 h 的中性盐雾试验,样品单边锈蚀宽度约为1.5~4 mm,满足主流家电厂要求的单边锈蚀宽度≤5 mm 的评价标准。

图4 自润滑样品杯突与划叉后耐中性盐雾形貌

2.3 涂层耐热黄变性

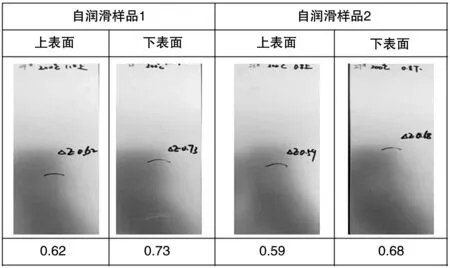

涂层的耐热黄变性测试结果如图5 所示。

图5 自润滑样品耐热黄变性测试形貌

涂层的耐热黄变性是指涂层放置在一定的温度环境中,其表面颜色变化情况、膜发生脱落情况、所需要的机械性能和其他保护性能发生变化情况,耐热性越好,变化越小。本次试验主要考量试样的表面颜色变化,由图5 可知,经过高温烘烤后,肉眼观察热镀锌自润滑板表面没有明显色差出现,经色差仪测量与计算,表面总色差值ΔE 均在1以下,最大值为0.73,耐热黄变性能优良。

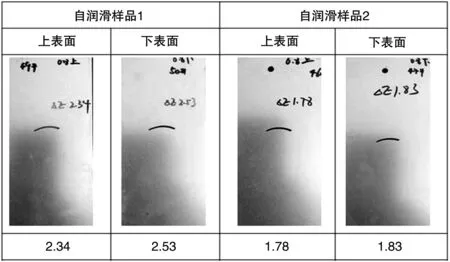

2.4 涂层耐湿热性

涂层的耐湿热性测试结果如图6 所示。经过测定计算,自润滑样品的△E 值均在3 以下,色差的最大值为2.53,涂层变色等级为1 级,变色程度为很轻微变色。镀锌板自润滑涂层的耐湿热性能良好。

图6 自润滑样品耐湿热性测试形貌

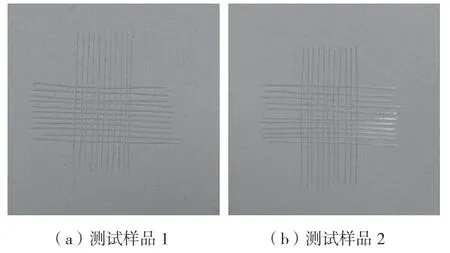

2.5 涂层可涂装性

在成膜后的镀锌板上涂装聚酯粉末,之后采用百格法进行测试,用3M 胶带粘附后,涂层残留100%,如图7 所示。

图7 自润滑样品涂装百格法测试结果(残留100%)

涂装匹配性测试结果显示,测试样品1 与测试样品2 的热镀锌自润滑板表面所形成的涂层的附着力较好,经划格粘附后,没有涂层脱落现象发生,这说明自润滑膜与聚酯粉末喷涂工艺具有良好的匹配性。

2.6 涂层点焊可焊接性

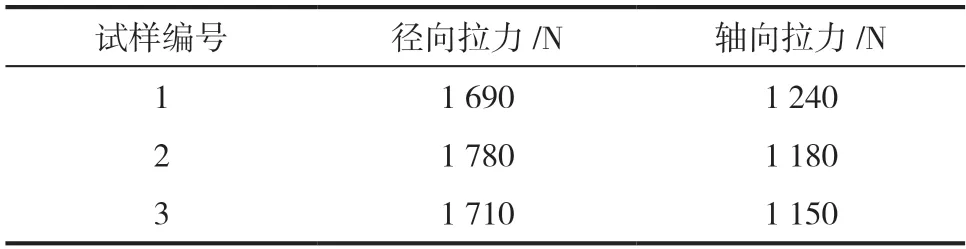

唐钢0.5 mm 厚度的自润滑涂层镀锌样板点焊力学强度值见表3。表3 中列出了3 个试样的径向拉力和轴向拉力,均较大,可以满足用户的使用要求。焊接试样的外观如图8 所示。径向与轴向拉伸的断裂形式均为母材撕裂,无界面断裂形式,断裂裂纹向焊点两侧的边际扩张延伸,在点焊接头处剥离开母材,属于典型的母材撕裂,熔核直径大于4 √t 的要求,点焊焊接性良好。

图8 焊接试样外观

表3 试样点焊力学强度值

3 结语

河钢唐钢自润滑镀锌板产品集多种优良性能于一体,动摩擦系数、耐蚀性、耐黄变、耐湿热、可涂装性、焊接性能等各项性能指标均能达到国内主流家电厂的标准,尤其具有高耐蚀性、高耐热黄变的特点,在国内多家主流家电厂应用,均获得了良好的效果。