重组竹-钢夹板螺栓连接节点承载特性和破坏形态*

2021-10-09李霞镇任海青李贤军郝晓峰

李霞镇 任海青 李贤军 钟 永 徐 康 郝晓峰

(1.中南林业科技大学材料科学与工程学院 长沙 410004; 2.中国林业科学研究院木材工业研究所 北京 100091)

近年来,随着世界木材资源日渐匮乏,以重组竹为代表的竹质工程材应运而生,并已成功应用于建筑工程,成为新型工业化建筑发展的主要方向之一(Jensenetal., 2011)。在竹木结构建筑中,节点是直接影响载荷传递和整体结构安全性能的重要因素,更是结构设计的关键所在(Xuetal., 2015; 李玉顺等, 2013)。就具体的节点连接而言,现有的连接方式较多,如榫卯连接、齿连接、螺栓连接、胶连接等,其中螺栓连接因制作简单、安全可靠、施工方便等优点在建筑结构领域广为应用(杨俊芬等, 2017; 周爱萍等, 2016; 刘应扬等, 2021),是现代竹木结构首选的连接方式。由于现代竹结构的研究与应用时间短,尚未形成统一的理论和技术体系,其连接设计均参照木结构执行,但重组竹的纤维单向性决定其性能与木材存在较大差异,木结构设计规范对重组竹螺栓连接设计的适用性有待进一步考究。因此,要获得可靠的竹结构节点设计方法和技术,须以竹材自身为研究对象,系统研究其连接特性,尤其是螺栓连接节点的承载特性和失效形式,只有这样才能真正制定科学、合理的竹结构节点设计规范。

国内外学者在木结构螺栓连接影响因素方面进行过大量探索。Ozturk等(2017)对最优化的双构件木材单螺栓连接进行研究,在保证节点满足屈服载荷要求的条件下,确定了主构件最小厚度。Kambe等(2007)分析2种螺栓直径、4种端距的螺栓节点发现,端距小的节点易发生脆性破坏,端距大的节点易发生延性破坏。徐德良等(2011a)研究胶合木螺栓连接节点的承载特性,结果表明,随着胶合木主构件厚度增加,连接节点由单纯的销槽承压破坏演变为销槽承压和螺栓屈服破坏同时发生,破坏模式由单纯的脆性破坏向延性破坏转变,得出侧材厚径比为4.375时承载特性最优。徐德良等(2011b)研究发现,钢夹板群螺栓连接的破坏模式、承载力等与螺栓列数和螺栓布置方式有关。近年来,国内部分学者尝试性开展了重组竹-螺栓连接特性的探索。周爱萍等(2016)对重组竹钢填板螺栓连接进行拉伸试验,分析端距、侧材厚度等参数对节点力学性能的影响,给出了相应的承载力计算公式。崔兆彦等(2019a)分析重组竹-钢夹板螺栓连接抗火性能发现,随着螺栓数量、端距和行距不断增加,螺栓连接节点的耐火极限逐渐提高,并探讨了厚径比、间距和端距对螺栓连接破坏形态和承载能力的影响规律。冯立等(2014)研究胶合竹结构梁柱螺栓连接节点受力性能,对比分析中、美规范对节点承载力的适用性,给出了螺栓节点设计参考公式。整体而言,国内外对竹结构连接节点力学特性的研究主要集中在节点承载受力性能分析和规范适用性评价等方面,而对竹质工程材连接节点承载特性和破坏形态的研究鲜见报道。

鉴于此,本研究以重组竹为试验材料,采用钢夹板单螺栓对其进行连接处理,分析螺栓直径、主构件厚度和端距对节点初始和屈服后刚度(K1、K2)、屈服和极限载荷(Fy、Fu)及延性率的影响规律,揭示重组竹-钢夹板单螺栓连接节点承载特性和破坏形态,以期为竹结构螺栓连接设计与应用提供参考和借鉴。

1 材料与方法

1.1 试验材料

以毛竹(Phyllostachysedulis)为原料生产的重组竹为试验材料,重组竹含水率为6%、密度为1.1 g·cm-3、顺纹抗压强度为73.5 MPa。钢板所用材料为Q420级钢,厚度t为6 mm,端距e为2d(d为螺栓直径),钢板所导孔径均比相应螺栓直径大1.5 mm。螺栓所用材料为Q235级钢,强度为4.8级; 螺栓光杆长度比节点厚度(主构件与边构件厚度之和)约长10 mm,以避免节点试样在承载过程中破坏发生在螺栓光杆和螺纹杆的交界处。重组竹销槽承压强度和螺栓抗弯强度均与螺栓直接相关,试验所涉及孔径10、12、14和16 mm的重组竹销槽承压强度分别为95.3、82.8、82.4和78.0 MPa,与此相应的螺栓抗弯强度分别为746.6、812.4、824.8和847.5 MPa(李霞镇等, 2021)。

1.2 仪器与设备

微机控制万能力学试验机,济南试金集团有限公司生产,型号WDW-300E,主机尺寸1 100 mm(L)×770 mm(W)×2 685 mm(H),最大试验力300 kN,位移调节速率0.005~500 mm·min-1,位移分辨力0.001 mm,示值相对误差 ≤±1%。静态数据采集仪,日本东京测器研究所生产,型号TDS-530,测量范围±640 000 με,最高分辨率0.1 με,采样速度为采集1 000点的时间0.4 s。位移传感器,日本东京测器研究所生产,型号DDP-20A,量程0~20 mm,额定输出(3 000×10-6应变)±0.3%,灵敏度每毫米150×10-6应变,温度范围0~60 ℃。

1.3 试验方法

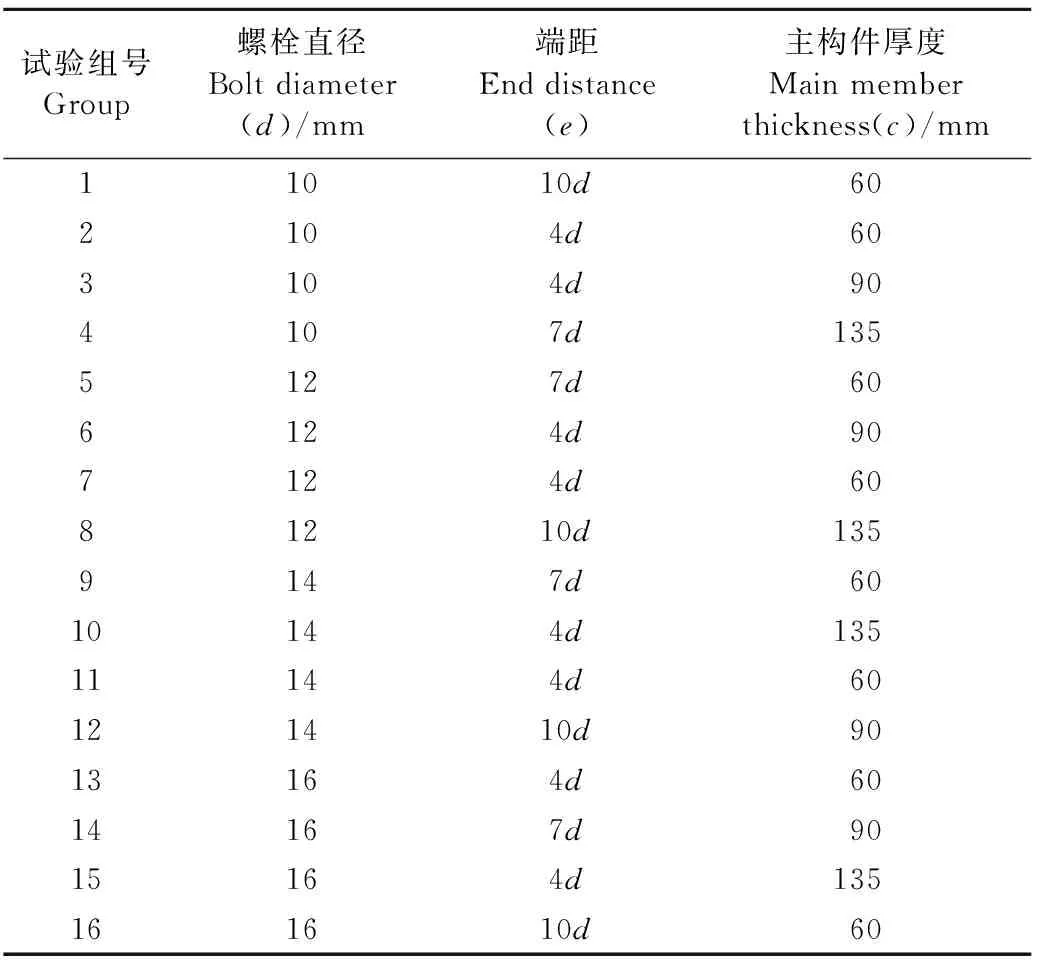

为系统研究重组竹-钢夹板单螺栓连接节点承载特性和破坏形态,选取螺栓直径、主构件厚度和端距为试验因素,采用L16(4×32)正交设计方案(表1),利用方差分析和多重比较法对试验数据进行分析和处理。试验过程中,每组试验重复3次。

根据表1参数设置要求制备重组竹主构件,确定相应端距后在重组竹主构件上导孔,所导孔径均比相应螺栓直径大1 mm。测试前,将各组主构件与对应的钢板通过螺栓组装成单螺栓双剪连接节点用扳手拧紧,以防止加载过程中发生钢板滑移,并在两侧分别安装位移传感器。

表1 正交设计方案【L16(4×32)】Tab.1 Methods of orthogonal design【L16(4×32)】

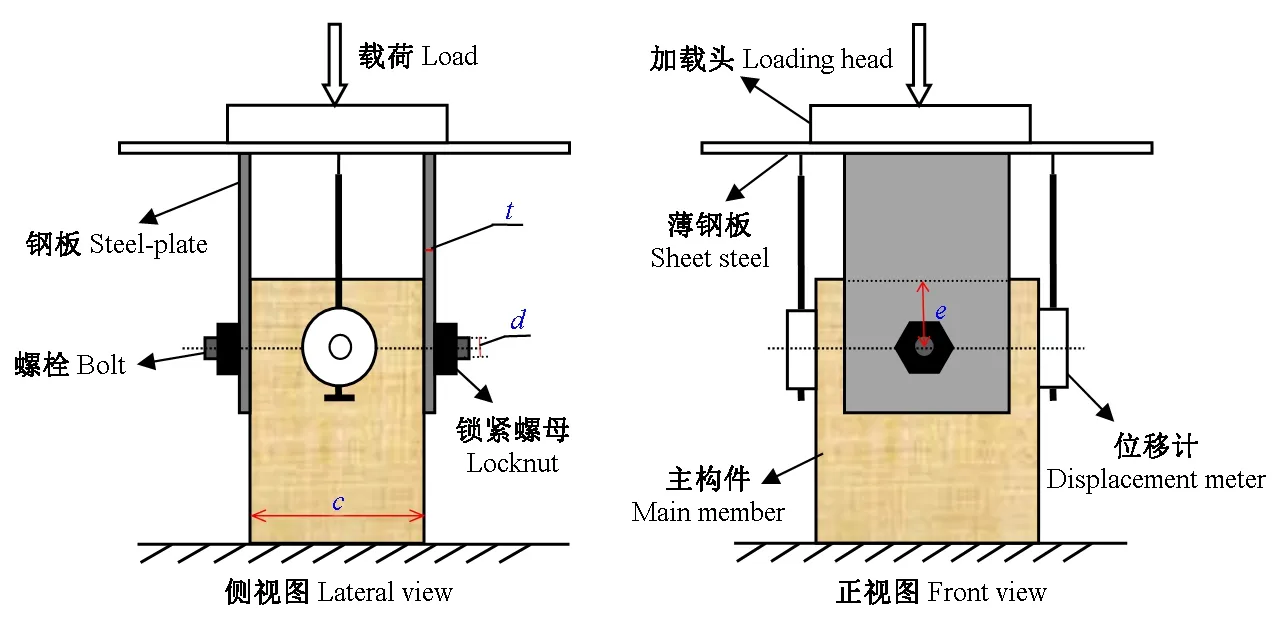

节点的力学特性测试按ASTM D5652进行单轴压缩加载试验(图1),测试过程中以1 mm·min-1的速度通过万能力学试验机实施位移控制匀速加载,直至试样破坏或承载力下降至最大载荷的80%停止加载。每个试样的加载历程持续10~15 min,加载过程中采用静态数据采集仪实时采集载荷和位移数据。

图1 加载示意Fig. 1 Loading schematic diagram

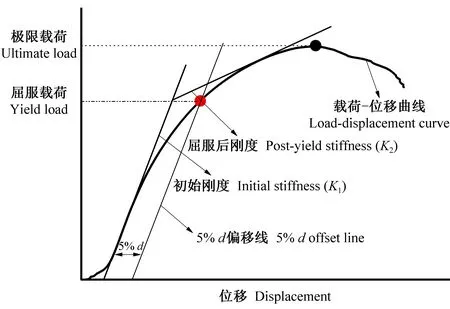

根据试验数据绘制载荷-位移曲线,按美国木结构设计规范NDS—2005要求,采用5%d偏移法确定屈服强度,节点承载性能具体取值方法见图2。初始刚度(K1)为节点在承载初始阶段弹性范围内载荷与位移的比例系数,此时载荷与位移呈正比(一般而言,多高层结构抗震二道防线的节点要求具有较大的初始刚度)。屈服后刚度(K2)为节点承载能力超过屈服点后节点试样在外力作用下所具备的抗变形能力,亦称第二期刚度(徐德良等, 2011b),比相应初始刚度(K1)小。屈服载荷(Fy)为节点处于弹性比例极限时对应的载荷,是衡量建筑结构安全稳定性的切入点。极限载荷(Fu)为构件在外载荷作用下整体或某一局部的全厚度上由弹性状态进入塑性状态时对应的载荷,构件达到极限载荷即意味着将进入失稳状态。延性率为节点极限位移和屈服位移的比值,可用于评价节点的能耗力,延性率越大,能耗力越强(徐德良等, 2011a),很大程度上能够直接反映结构的抗震性能。在实际工程应用中,人们希望在相同外力作用下构件具有更大的延性率,如此结构承载变形能力就会更强。

图2 承载性能取值Fig.2 Method of obtaining properties of bolt-joints图为试验组9载荷-位移曲线The figure shows the load-displacement curve of test group 9.

2 结果与分析

各组试样的初始和屈服后刚度(K1、K2)、屈服和极限载荷(Fy、Fu)及延性率测试结果如表2所示。

表2 钢夹板单螺栓连接重组竹承载性能测试结果①Tab.2 Results of bearing properties for the single-bolted steel-BS-steel connections

2.1 螺栓直径对节点承载性能的影响

2.1.1 螺栓直径对刚度的影响 从表2和图3a可以看出,节点初始刚度(K1)和屈服后刚度(K2)随螺栓直径增大均呈显著增加趋势,且K1增幅明显大于K2。螺栓直径从10 mm增至16 mm,K1增幅为22.62 kN·m-1,K2增幅仅为1.68 kN·m-1,前者是后者的13.5倍。方差分析和多重比较结果表明,螺栓直径对K1和K2影响显著(α=0.05)。进一步分析后发现,对于K1,4组不同螺栓直径试样组间均存在显著差异; 而对于K2,螺栓直径10 mm与12 mm试样组间无显著差异,14 mm与16 mm试样组间也无显著差异,但前二者与后二者间却存在显著差异。由此可知,节点抗变形能力与螺栓直径呈正相关关系,即节点初始和屈服后刚度(K1、K2)随螺栓直径增大而增强。

2.1.2 螺栓直径对承载载荷的影响 从表2和图3b可以看出,节点屈服载荷(Fy)和极限载荷(Fu)随螺栓直径增大均呈线性递增趋势,与崔兆彦等(2019b)、钟永等(2013)研究结论一致。螺栓直径从10 mm增至16 mm,Fy和Fu增幅分别为50.18和48.59 kN。方差分析和多重比较结果表明,螺栓直径对Fy和Fu影响显著(α=0.05)。进一步分析后发现,对于Fy,其随螺栓直径增大呈线性递增趋势,且4组不同螺栓直径试样组间均存在显著差异; 对于Fu,螺栓直径10 mm与12 mm试样组间无显著差异,14 mm与16 mm试样组间也无显著差异,但前二者与后二者间却存在显著差异。由此可知,在保证节点结构设计合理的前提下,尽管重组竹销槽承压强度随螺栓直径增大呈略微减小的变化趋势(李霞镇等, 2013),但节点承载能力与螺栓抗弯强度关联性更明显(李霞镇等, 2021),较大直径螺栓节点所具备的承载能力较大。

2.1.3 螺栓直径对延性率的影响 从表2和图3c可以看出,节点延性率随螺栓直径增大而减小,当螺栓直径小于14 mm时降幅较大,当螺栓直径超过14 mm时降幅趋于平缓,这说明节点抗变形能力与螺栓直径相关。螺栓直径越大,其抗弯承载能力越强,即抗变形能力越强。方差分析和多重比较结果表明,螺栓直径对延性率影响显著(α=0.05),螺栓直径10 mm与12 mm试样组间无显著差异,14 mm与16 mm试样组之间也无显著差异,但前二者和后二者间却存在显著差异。由此可知,当螺栓直径达到或超过14 mm时,节点延性率逐渐趋于稳定,抗变形能力较强。

图3 螺栓直径多重比较Fig. 3 Multiple comparison of bolt diameter

2.2 主构件厚度对节点承载性能的影响

2.2.1 主构件厚度对刚度的影响 从表2和图4a可以看出,节点初始刚度(K1)随主构件厚度增大而减小,屈服后刚度(K2)随主构件厚度增大呈先增后减趋势。主构件厚度从60 mm增至135 mm,K1降幅为7.88 kN·m-1,K2在主构件厚度90 mm时达到最大值,至135 mm后又降低0.75 kN·m-1。方差分析和多重比较结果表明,主构件厚度对K1和K2影响显著(α=0.05),且3组不同主构件厚度试样组间初始刚度两两之间均存在显著差异,与钟永等(2013)得出主构件厚度对K1影响较小的结论存在差异,其原因可能是本研究采用多重比较法分析数据,即使在测试数据变幅不大的情况下也能较好甄别出组间差异的显著性,而非单纯凭借测试数据增减幅度大小进行主观判断。对于K2,主构件厚度60 mm与90、135 mm试样组间无显著差异,但90 mm与135 mm试样组间却存在显著差异,分析其原因是由于主构件厚度135 mm试样组设置的厚径比均偏大,螺栓在主构件破坏前先产生屈服破坏,而主构件本身力学承载特性未充分体现(李霞镇等, 2021),从而导致主构件厚度135 mm试样组的屈服后刚度偏低。

2.2.2 主构件厚度对承载载荷的影响 从表2和图4b可以看出,主构件厚度变化对屈服载荷(Fy)影响不明显,但极限载荷(Fu)随主构件厚度增加呈先增加后趋于稳定的趋势。3组不同主构件厚度试样组的Fy均在62 kN左右浮动; 对于Fu,主构件厚度从60 mm增至90 mm,其增幅为21.7 kN,至90 mm后基本趋于稳定。方差分析和多重比较结果表明,主构件厚度对Fy影响不显著(α=0.05),但对Fu影响显著(α=0.05),其中主构件厚度60 mm与90、135 mm试样组间的Fu存在显著差异,而90 mm与135 mm试样组间无显著差异,这说明当主构件厚度满足节点最小尺寸设计要求后,Fy不再受主构件厚度影响,且Fu在主构件厚度达90 mm后也基本趋于稳定。主构件厚度对节点承载能力的影响实质上是其销槽承压强度对节点承载能力的影响,当主构件满足最小尺寸设计要求时,重组竹销槽承压强度基本趋于稳定(李霞镇等, 2013),也说明主构件厚度对节点的安全承载能力无明显影响。基于以上结论,建议对钢夹板单螺栓重组竹连接节点进行设计时,可将最小主构件厚度设定为90 mm。

2.2.3 主构件厚度对延性率的影响 从表2和图4c可以看出,节点延性率随主构件厚度增大呈先增后减趋势。当主构件厚度为60 mm时,节点延性率为2.99; 当主构件厚度增至90 mm时,延性率达到最大值4.21,后又降至3.52。方差分析和多重比较结果表明,主构件厚度对节点延性率影响显著(α=0.05)。进一步分析发现,主构件厚度90 mm与135 mm试样组间的节点延性率无显著差异,但二者与厚度60 mm试样组间的节点延性率存在显著差异,这是因为当主构件厚度较小时,节点易产生脆性破坏,其塑性变形小; 当主构件厚度增加时,节点对应的螺栓长度也同时增加,此时在螺栓和主构件共同作用下逐渐转向延性破坏,节点能够承载更大的塑性变形; 当主构件厚度为90 mm时,节点延性率达到最大值,此时螺栓和主构件均能很好发挥材料自身的承载性能。

图4 主构件厚度多重比较Fig. 4 Multiple comparison of main member thickness

2.3 端距对节点承载性能的影响

2.3.1 端距对刚度的影响 从表2和图5a可以看出,节点初始刚度(K1)随端距增加基本保持恒定,而屈服后刚度(K2)随端距增加略呈减小趋势。3组不同端距试样组的K1均稳定在28.00 kN·m-1左右; 当端距为4d和7d时,K2基本保持稳定,但当端距增至10d时,K2略有降低,这主要是因为随着端距增大,主构件在弹塑性阶段能够承载更大变形。方差分析和多重比较结果表明,3组不同端距试样组的K1间无显著差异(α=0.05),与崔兆彦等(2019b)研究结论一致,说明端距在满足最小尺寸设计要求的前提下,可以不考虑端距对K1的影响; 对于K2,端距4d与7d试样组间无显著差异,但均与端距10d试样组间存在显著差异(α=0.05),这说明随着端距增大,节点试样由脆性破坏逐渐转为延性破坏,能够承载更大的塑性变形。

图5 端距多重比较Fig. 5 Multiple comparison of end distance

2.3.2 端距对承载载荷的影响 从表2和图5b可以看出,节点屈服载荷(Fy)随端距增加基本保持恒定,而极限载荷(Fu)随端距增加呈降低趋势。3组不同端距试样组的Fy均稳定在61.00 kN左右; 端距由4d增至10d,Fu降低14.78 kN。方差分析和多重比较结果表明,端距对Fy无显著影响,且不同端距试样组间无显著差异(α=0.05); 端距对Fu影响显著(α=0.05),端距4d与7d试样组间无显著差异,端距7d与10d试样组间也无显著差异,但端距4d与10d试样组间却存在显著差异, 推测可能是由于端距10d的试样组中,第16试样组在发生失效破坏前钢板产生弯曲现象,致使节点的承载能力尚未充分展现。

2.3.3 端距对延性率的影响 从表2和图5c可以看出,节点延性率随端距增加呈递减趋势,当端距增至7d后,延性率逐渐趋于稳定。端距从4d增加至7d,延性率降幅0.64,明显大于端距从7d增至10d的变化幅度。方差分析和多重比较结果表明,端距对节点延性率影响显著(α=0.05),其中端距4d试样组与端距7d、10d试样组间存在显著差异,而后二者间差异不显著,这说明当端距为4d时,节点延性率处于最佳状态,增加端距对提升节点延性率无实质性贡献。

综上可知,重组竹-钢夹板螺栓连接节点承载性能受螺栓直径、主构件厚度和端距的共同影响,当螺栓连接节点满足最小尺寸设计要求时,其承载能力主要取决于螺栓直径。建议重组竹-钢夹板单螺栓连接节点的最小主构件厚度和最小端距分别设置为90 mm和4d,此时节点各承载性能趋于稳定且延性率达到最佳状态。

2.4 节点破坏模式与形态

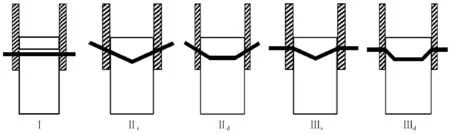

螺栓连接节点在拉伸载荷作用下的破坏一般有Ⅰ型、Ⅱ型和Ⅲ型3种模式(Johanson, 1949),其中Ⅰ型破坏模式为单纯的销槽承压破坏,一般发生于主构件厚度较薄时; Ⅱ型破坏模式为节点销槽承压破坏和螺栓弯曲同时发生,一般两侧钢板厚度不大于0.5倍螺栓直径; Ⅲ型破坏模式会在两侧钢板厚度不小于螺栓直径时发生。需要说明的是,Ⅱ型和Ⅲ型破坏模式中又分别存在螺栓“单铰”和“双铰”屈服模式。但无论对节点是拉伸还是压缩加载,对主构件承载而言均为销槽承压,而螺栓为抗弯承载,连接节点呈现的屈服模式基本一致,仅构件承载面和螺栓变形取向有所差异。

节点试样的载荷-位移曲线形式大致相似,本研究仅列出其中一节点的载荷-位移曲线(图2),由于节点试样存在初始间隙,曲线在加载初期有一小段非线性阶段,随后进入线性阶段,而后逐渐由弹性变形向塑性变形转变,此时螺栓连接节点的变形量随施加外力增大而逐渐增加,直至节点试样丧失承载能力。试验测试过程中发现,节点试样在承载外力的同时,螺栓两端会逐渐发生翘曲变形,甚至直接嵌入到主构件中;部分连接节点的主构件在销槽处发生剪切破坏,并伴随发生端部撕裂情况; 部分连接节点因螺栓直径较小,抗变形能力较弱,在节点两侧销槽处产生不同程度的压溃破坏。为了对比分析连接节点的破坏形态,本研究将主构件厚度和螺栓直径统一转化为厚径比(L/D)展开探讨。

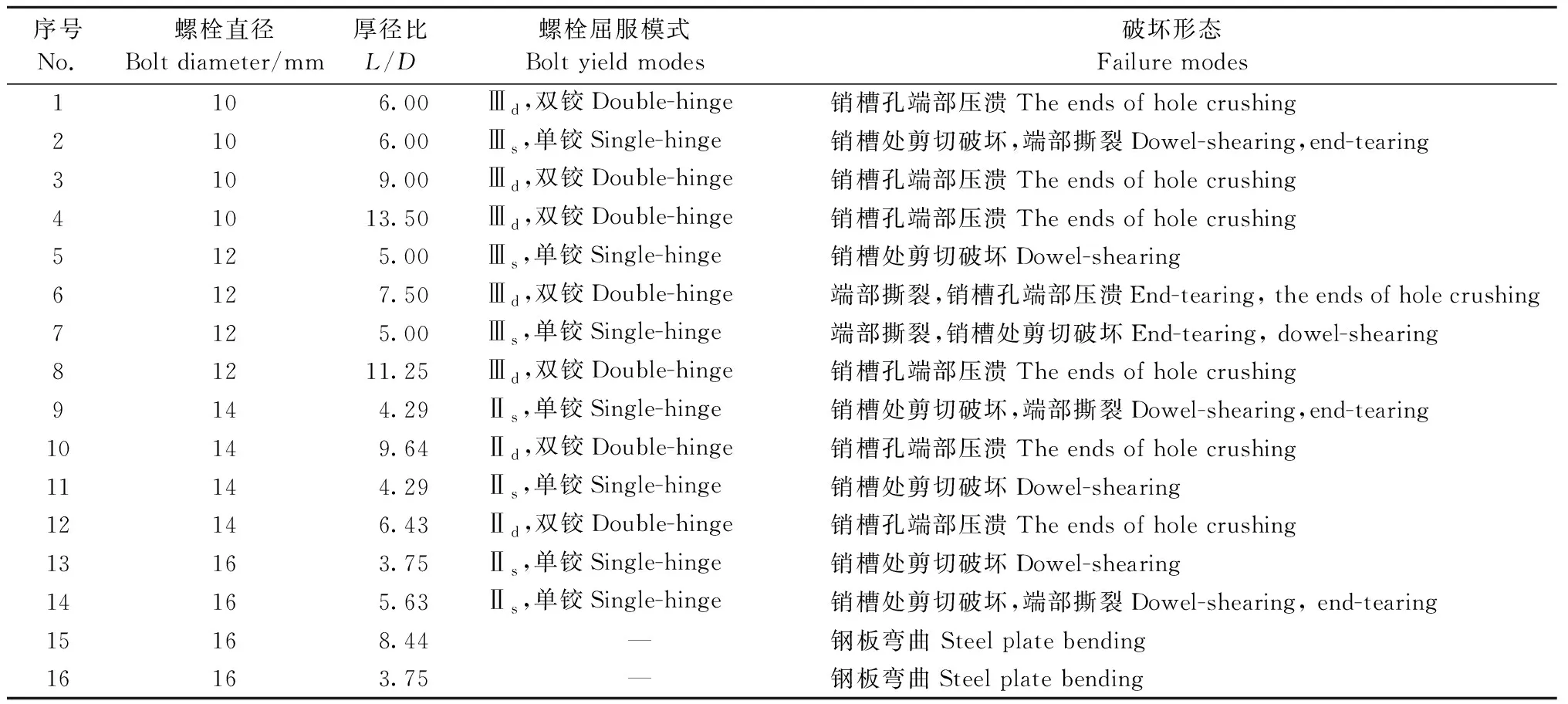

对照图6中5种节点典型破坏模式的特征,本研究对16组连接节点的破坏模式进行分类。从图7和表6可以看出,试样组15和16的螺栓直径较大、钢夹板厚度偏小,钢板在加载过程中发生弯曲,而主构件和螺栓未产生明显屈服,此时连接节点的承载能力未充分展现。其余14组连接节点试样破坏形态主要以Ⅱ型和Ⅲ型2种破坏模式呈现。Ⅱ型和Ⅲ型破坏模式中同样存在螺栓“单铰”和“双铰”屈服模式,其中,螺栓直径14 mm和16 mm的试样均以Ⅱ型破坏模式呈现,此时钢板厚度6 mm,符合Johanson理论中Ⅱ型破坏所要求的钢板厚度不大于0.5d的前提条件(Yasamuraetal., 1987); 而螺栓直径10 mm和12 mm的试样均以Ⅲ型破坏模式呈现,与Johanson理论中Ⅲ型破坏需具备的前提条件有所差异(Yasamuraetal., 1987)。由此可见,2组连接节点试样的钢板厚度虽均未满足大于螺栓直径的前提,但却以Ⅲ型破坏模式呈现,这说明基于重组竹材质的特殊性,当试样L/D增至一定程度时亦可能产生Ⅲ型破坏。

表6 节点试样破坏模式及最终破坏形态Tab.6 Yield modes and failure modes of specimens

图6 螺栓连接节点典型破坏模式Fig. 6 Typical failure modes of bolted connections

图7 试样破坏形态Fig. 7 Failure modes of samples图中数字为对应试样组号 The numbers in the figure is the test group number.

在相同直径试样组中,L/D较小的试样螺栓以“单铰”屈服模式呈现,而L/D较大的试样螺栓以“双铰”屈服模式呈现。如螺栓直径14 mm试样组中,L/D为4.29的试样呈现Ⅱs型屈服模式,与崔兆彦等(2019b)研究结论一致,而L/D为6.43和9.64的2组试样呈现Ⅱd型屈服模式。螺栓直径12 mm试样组中,L/D为5.00的2组试样呈现Ⅲs型屈服模式,L/D为7.50和11.25的2组试样呈现Ⅲd型屈服模式。螺栓直径16 mm试样组中,L/D为3.75和5.63的2组试样呈现Ⅱs型屈服模式。螺栓直径10 mm试样组中,L/D为9.00和13.50的2组试样呈现Ⅲd型屈服模式,亦与崔兆彦等(2019b)所得结论相符; 而L/D为6.00的2组试样屈服模式却有所差异,分别呈现Ⅲs型和Ⅲd型,这主要归因于试样端距设置的差异,其中试样组1端距为10d,试样组2端距为4d,导致最终主构件的破坏形态也有所差异,端距较大者发生槽孔端部压溃,而端距较小者以销槽处剪切破坏或端部撕裂并存的破坏形式呈现。

纵观14组发生有效破坏的试样组,屈服模式可以L/D=6.00为分界点,当L/D处于3.75~6.00之间时,螺栓呈现“单铰”屈服模式; 当L/D处于6.00~13.50之间时,螺栓呈现“双铰”屈服模式,与螺栓连接破坏模式随厚径比增大逐渐由“单铰”转变为“双铰”的结论相符(陈爱军等, 2018)。此外,当螺栓发生“双铰”屈服模式时,主构件破坏多以销槽孔端部轻微压溃的形式告终,未发生实质性破坏,这说明当螺栓连接节点以“双铰”屈服破坏时,主构件在很大程度上未完全体现自身应有的承载能力。

3 结论

1) 重组竹-钢夹板螺栓连接节点承载性能和破坏形态受螺栓直径、主构件厚度和端距的共同影响,重组竹-钢夹板单螺栓连接节点的最小主构件厚度和最小端距可分别设置为90 mm和4d,此时节点各承载性能趋于稳定且延性率达到最佳状态。当螺栓连接节点满足最小尺寸设计要求时,其承载能力主要取决于螺栓直径,因此设计螺栓连接节点时,应根据使用需求确定适宜的螺栓尺寸,在满足节点承载能力的前提下尽可能使材料物尽其用。

2) 螺栓连接破坏模式随厚径比(L/D)增大逐渐由“单铰”屈服转变为“双铰”屈服,重组竹-钢夹板单螺栓连接螺栓屈服以L/D=6.00为分界点,当L/D处于3.75~6.00之间时,呈现“单铰”屈服模式; 当L/D处于6.00~13.50之间时,呈现“双铰”屈服模式。

3) 当节点试样在满足最小端距和主构件厚度要求时,有效破坏主要以Ⅱ型和Ⅲ型2种破坏模式呈现,节点最终破坏表现为主构件销槽承压和螺栓弯曲同时发生,此时主构件和螺栓均能充分发挥材料的力学性能,是较为合理的破坏模式。