慢走丝线切割SKD11试验研究及其参数优化

2021-10-07李文明唐东升

李文明,唐东升

(1.天津理工大学中环信息学院 机械工程系,天津 300380;2.天津金海天精密模具股份有限公司,天津 300380)

0 引 言

SKD11钢具有高强度、高硬度、高耐磨性等优异性能,在模具中得到广泛使用[1]。慢走丝线切割的电极丝单向走丝,在凹模类零件的加工中不需要穿丝,且能实现多次切割,保证良好的加工质量,因此,慢走丝线切割技术在模具零件的加工中有着无可替代的作用。

慢走丝线切割的主要工艺指标是切割速度、表面粗糙度、加工精度,在达到加工要求下的线切割时,切割速度越高、切割次数越少,越能降低生产成本。姚忠等在快走丝线切割机床上运用曲面响应法研究了SKD11基于最大材料去除率的工艺参数优化[2];李海星等在快走丝线切割机床上运用灰色关联度分析法对TC4材料去除率与表面质量多工艺指标下的工艺参数进行寻优[3];王丽慧等在快走丝线切割机床上运用加权平均法对紫铜加工速度与表面粗糙度多工艺指标下的工艺参数进行了优化[4];宗晓明等在中走丝线切割机床上运用单因素试验法研究了GGr15基于表面粗糙度与材料去除率多工艺指标的工艺参数优化[5];马秀丽等在中走丝线切割机床上运用极差分析法分别研究了Ti6Al4V切割速度与表面粗糙度的工艺参数优化,并提出根据实际生产的具体要求选择最合适的工艺参数[6];V SINGH等在慢走丝线切割机床上运用曲面响应法优化D2材料去除率、表面粗糙度多工艺指标的工艺参数[7];W Y MING等在慢走丝线切割机床上运用NGSAII-GPR模型优化了YG15材料去除率和表面质量多工艺指标的工艺参数[8]。国内外学者在线切割工艺规律的研究和参数优化方面进行了大量的研究,但是多集中在中、快走丝线切割机床上,并且多以切割速度、表面粗糙度为工艺指标,对于重要的加工精度工艺指标的研究鲜有报道。

以下将在慢走丝线切割机床上,全面考虑切割速度、表面粗糙度、加工精度工艺指标,研究SKD11加工工艺规律以及满足加工要求下的最优工艺参数,为企业的实际生产提供理论支持。

1 试验方法

在慢走丝线切割机床上,运用φ0.25 mm电极丝进行SKD11模具钢的切割试验。选取脉冲宽度、脉冲间隔、伺服电压、伺服速度、走丝速度等工艺参数为试验变量,设计了5因素4水平的正交试验,探究了对切割速度、表面粗糙度、加工精度等工艺指标的影响,各工艺参数的取值及试验安排如表1所示。

为便于测量每组试验的加工精度,试验中的切割样件设计如图1所示,切割厚度20 mm,切割长度为样件边长20 mm与切入量1 mm之和,即21 mm。切割速度等于切割面积与每组试验所用切割时间的比值,其中每组试验所用切割时间为开始切入样件至样件切完这一过程的时间,可从机床中直接读出;表面粗糙度值采用TR210手持式粗糙度测量仪在每个样件的同一个切割表面测量3个位置后所得的均值;加工精度主要考量的是尺寸精度,运用千分尺测量没有切入痕的两侧之间的距离,分别从样件上、中、下3个位置测量的尺寸取其均值,其中线切割偏移量参数的设置是0.159 mm。

图1 切割样件

2 试验结果分析

按照上述试验方法进行了16组试验,试验结果如表1所示,试验样件如图2所示。对于3个工艺指标的测量,切割速度、加工精度(切割尺寸)的测量比较精确,尤其是切割速度的测量,直接由机床加工时间的记录进行保证,切割尺寸每一次的测量有极小误差;相对而言,每一切割表面的表面粗糙度测量误差较大,进行数据处理时,也是按照同一位置进行多次测量,取较稳定的数值作为测量结果。引入极差分析法处理了试验结果数据,极差分析结果如表2所示。

图2 试验样件

2.1 工艺参数对切割速度的影响

根据表1试验结果,16组试验最大与最小切割速度差值达到24.96 mm2/min,可见不同工艺参数组合下对切割速度的影响较大。由表2试验结果极差分析得出各工艺参数每一水平平均切割速度关系曲线如图3所示。

由图3得知,对切割速度有显著影响的工艺参数主要是脉冲宽度、脉冲间隔,且脉冲宽度的影响程度大于脉冲间隔;伺服电压、伺服速度、走丝速度对切割速度的影响基本一致且较小。随着脉冲宽度的增加,由线切割加工原理可知,脉冲放电能量增大,电蚀除能力增强,所以切割速度增大。而随着脉冲间隔的增加,单位时间内的放电能量减小,切割速度也随之减小。根据线切割机床使用说明,电极平均间隙电压小于设定的伺服电压设定值时,电极丝后退,所以随着伺服电压设定值的升高,切割速度变慢,而伺服速度设定值越大,切割速度变快。线切割放电区域稳定的环境有利于切割的进行,随着走丝速度的升高,可以促进电蚀产物的排出,但是过快的走丝速度会引起电极丝振动,导致电极丝与导电块瞬间不接触,干扰了稳定的放电状态,造成切割速度的降低[9]。

图3 各工艺参数每一水平的平均切割速度

2.2 工艺参数对切割精度的影响

对于切割尺寸的理想值5 mm,由表1中在试件上、中、下3个位置的测量结果可知:试件上(位置1)切割尺寸<试件中(位置2)切割尺寸<试件下(位置3)切割尺寸。造成这种现象的原因可能是:①电极丝垂直度可能有误差;②试件切割时,每一位置处的电极丝走丝方向都是由上到下,上部放电区域可以有更多、更洁净的工作液,促进放电,蚀除量大。取试件上、中、下3个位置处测量后的均值作为每一组的切割尺寸,根据试验结果可知,有10组试验切割精度在5 μm以内,只有第13、14组试验的切割精度在10 μm以上,各工艺参数对切割精度的影响规律较明显。由表2试验结果极差分析作出各工艺参数每一水平平均切割尺寸关系曲线,如图4所示。脉冲宽度对切割精度影响程度最大,脉冲间隔、走丝速度对切割精度基本无影响。脉冲宽度越大,放电能量越大,蚀除能力越强,所以随着脉冲宽度的增加,切割尺寸越小,尤其是当脉冲宽度取值14 μs,误差达到了10 μm;脉冲间隔、走丝速度与放电能量的大小无关,所以对切割精度无影响。伺服电压、伺服速度对切割尺寸的影响趋势与对切割速度的影响趋势基本一致,这是因为当放电能量一定时,切割速度越慢,切割表面单位时间内分配到的能量越多,电蚀除量也越大,切割尺寸随之越小。

表1 试验设计与结果

表2 试验结果极差分析

图4 各工艺参数每一水平的平均切割尺寸

2.3 工艺参数对表面粗糙度的影响

由表2可知,各工艺参数对表面粗糙度影响程度依次为脉冲宽度、脉冲间隔、伺服电压、伺服速度、走丝速度。各工艺参数每一水平平均表面粗糙度关系曲线如图5所示。脉冲宽度因素下的表面粗糙度极差约为0.3 μm,脉冲间隔因素下的表面粗糙度极差约为0.2 μm,脉冲宽度增加,放电能量增强,电蚀凹坑增大,所以表面粗糙度变大,脉冲间隔增加,有利于电蚀产物的排出及充分的消电离,有利于提高表面质量。其他因素对表面粗糙度的影响相对较小,且对试件表面粗糙度测量时有一定的误差,所以曲线趋势不是太明显,对于这种现象的处理,可以弱化这3种工艺参数对表面粗糙度影响的分析,从企业实际生产“降本保质”的角度进行工艺参数的选取。

图5 各工艺参数每一水平的平均表面粗糙度

3 多工艺指标下的参数组合优化

根据工艺参数对工艺指标的影响分析可知,最大切割速度与最小表面粗糙度对应的工艺参数不一致,研究了工艺参数对切割精度的影响规律后,在保证加工要求下的切割精度,只需调整偏移量的设置即可,因此,对多工艺指标下的工艺参数组合优化设定为对切割速度与表面粗糙度工艺指标下的参数组合优化。

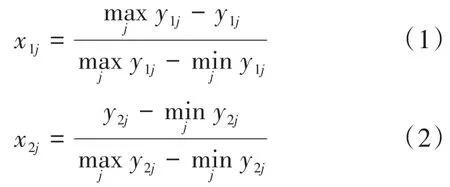

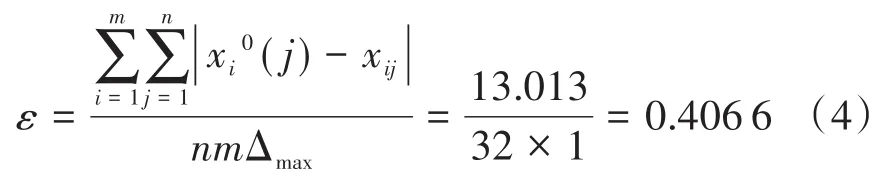

通过灰色关联度分析方法,用式(1)、(2)将表面粗糙度与切割速度进行量纲化处理,然后按式(3)求得2个工艺指标灰色关联系数,并用式(5)求得2个工艺指标灰色关联度,计算结果如表3所示。

其中,j取值1,2,…,16;x1j、x2j分别表示表面粗糙度、切割速度工艺指标的量纲化处理;y1j、y2j分别表示表面粗糙度、切割速度工艺指标下的第j个试验。

其中,i取值1、2;j取值1,2,…,16;xi0表示第i个工艺指标的理想值。ζ为分辨系数,通过式(4)确定。

其中,m、n分别表示i、j的个数,即m=2,n=16。

由公式(4)计算ε=0.406 6;当Δmax≤3Δv,分辨系数 ζ取值为 1.5ε<ζ≤2ε,即:0.609 9<ζ≤0.813 2,ζ取0.8。

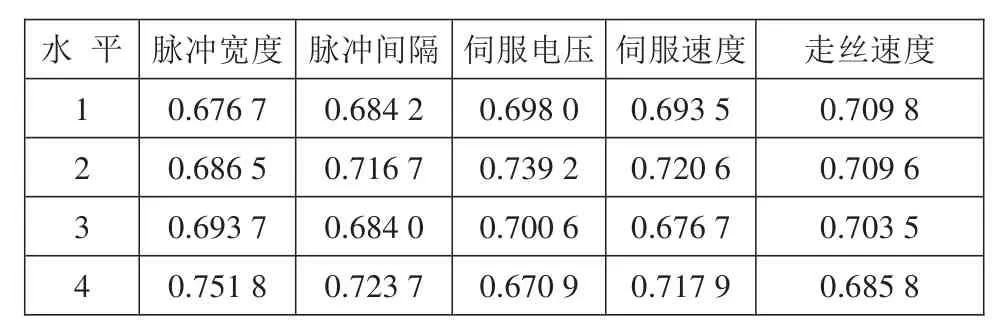

根据表3的灰色关联度计算结果,第15组参数组合下的试验,灰色关联度值最大,且此时的切割尺寸为4.994 mm,只需将电极丝的偏移量从0.159 mm改为0.162 mm即可获得较理想的表面粗糙度、切割速度、切割精度等工艺指标。为了进一步寻求更优的工艺参数组合,将各工艺参数水平下的灰色关联度均值进行了计算,结果如表4所示,最优工艺参数组合为脉冲宽度14 μs、脉冲间隔20 μs、伺服电压18 V、伺服速度7档、走丝速度11 m/min。需指出的是,伺服速度水平2的灰色关联度均值与水平4的灰色关联度均值相差较小,由于表面粗糙度的测量存在一定误差,造成这两水平下的灰色关联度均值可能有一些偏差,理论上伺服速度取值越大,切割速度越快,为了客观的寻求最优工艺参数组合,将最优的伺服速度暂定为7档或9档,通过后续的试验验证再确定;走丝速度水平1的灰色关联度均值与水平2的灰色关联度均值相差更小,从企业实际生产角度考虑,因为走丝速度越慢越能降低成本,所以无论是从理论计算分析还是实际生产考虑,最优的走丝速度取11 m/min。

表4 各工艺参数每水平下的灰色关联度均值

由图4可知,脉冲宽度对切割速度的影响占据主要作用,所以在保证切割精度工艺指标时,只考虑脉冲宽度的取值对切割速度的影响,当脉冲宽度取14 μs,这一水平下平均的切割尺寸为4.990 mm,将电极丝的偏移量从0.159 mm改为0.164 mm后,可以得到较好的切割精度。

4 试验验证

经过分析优化后的工艺参数组合为脉冲宽度14 μs、脉冲间隔 20 μs、伺服电压 18 V、伺服速度 7档或9档、走丝速度11 m/min,电极丝偏移量0.164 mm。在第一组(伺服速度7档)、第二组(伺服速度9档)参数试验得到的表面粗糙度、切割速度、切割尺寸依次为Ra2.589 μm、84.85 mm2/min、4.999 mm和Ra2.612 μm、86.90 mm2/min、5.001 mm;相应的表面粗糙度与切割速度的灰色关联度值为0.770、0.802,经过试验验证,确定优化后的工艺参数组合中的伺服速度定为9档,且运用优化后的工艺参数进行加工可以获得较理想的加工效果。

5 结束语

经过对慢走丝线切割SKD11工艺规律的试验研究以及基于全面工艺指标考虑的工艺参数优化,得出以下结论。

(1)脉冲宽度对切割速度、表面粗糙度、加工精度工艺指标的影响程度最大且最为显著;其次是脉冲间隔对切割速度、表面粗糙度工艺指标的影响程度较强,对加工精度基本没有影响;伺服电压、伺服速度、走丝速度对这3个工艺指标的影响相对较弱。

(2)优化后的工艺参数组合为脉冲宽度14 μs、脉冲间隔20 μs、伺服电压18 V、伺服速度9档、走丝速度11 m/min,电极丝偏移量0.164 mm,可实现86.90 mm2/min切割速度、Ra2.612 μm表面粗糙度、5 μm以内加工精度的SKD11线切割,为企业实际生产中降低成本,提高效率,提供理论技术支持。