不同构型电化学除垢设备的流场分布规律及优化*

2021-09-30胡博林张孝强潘园园

胡博林, 张孝强, 潘园园

(湘潭大学 环境与资源学院,湖南 湘潭 411105)

0 引言

电化学技术是1970年以后发展起来的新型水处理技术,由于其清洁、绿色、对环境友好的优点,被广泛用于工业冷却水处理等领域[1-3].电化学技术有着良好的除垢效果,并能够起到除藻杀菌的作用,但同时也存在着单位面积水垢沉积效率低、能耗偏高等问题[4-5],相关学者对除垢原理、电流密度等影响因素进行了深入研究,如David Hasson等[6]研究了水硬度、电流密度等参数对沉积速率和电耗的影响.Luan J等[7]耦合多层目数不同的网格,研究了不同流速和电流密度下的除垢能力、结垢趋势、能耗.徐浩等[8]对不同阴极电流密度下的水垢样品进行了晶型分析.结果表明,加电过程会极大地改变水垢的形貌及晶型.在流体流动状态和除垢设备构型等方面的研究较少.从流体力学的角度来看,设备构型是场内流体流动状态的重要影响因素,合理的结构能使反应流体更充分地混合,以达到更好的反应效果.计算流体动力学(Computational Fluid Dynamics,CFD)技术在模拟流体流动特性方面兼具简单高效、精确度高、价格低廉等优点,并逐渐在各个领域得到了广泛的应用.Lv等[9]利用CFD研究了刮板运动下的流化床流场特征,为进一步了解流化床的水动力特性提供了理论基础.王发龙等[10]模拟了不同升流速度下流场特性和含固率分布,提升了反应器内流固混合程度.本文从流体力学的角度出发,利用Fluent软件对不同构型的除垢反应器流场进行模拟,并对其流场进行分析,以达到优化反应器性能的目的.

1 物理模型及模拟方法

1.1 物理模型

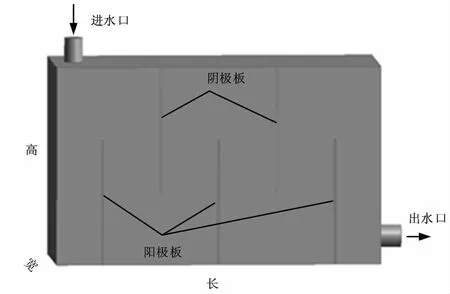

某厂电化学除垢设备设计为一长方体柜体,其设计规模为最大流量25 m3/h,设计参数为长1 444 mm、宽630 mm、高884 mm,箱体上部和右部设有进水口和出水口,其中进水口管径为80 mm,出水管径为100 mm,管长均为108 mm,其内部上下交错排布有阴极板和阳极板共5块,其中阴极板2块,阳极板3块,其长度、高度和厚度为630 mm、560 mm及4 mm,并通过护套及螺母固定在箱体壁.为了节省计算资源及提升计算速度,在不影响计算结果的前提下,对其物理模型进行了一定的简化,并利用Workbench平台的design modeler软件进行等比例建模,如图1所示.

图1 电化学除垢器等比例建模图Fig.1 Equal scale modeling diagram of electrochemical descaler

1.2 网格划分

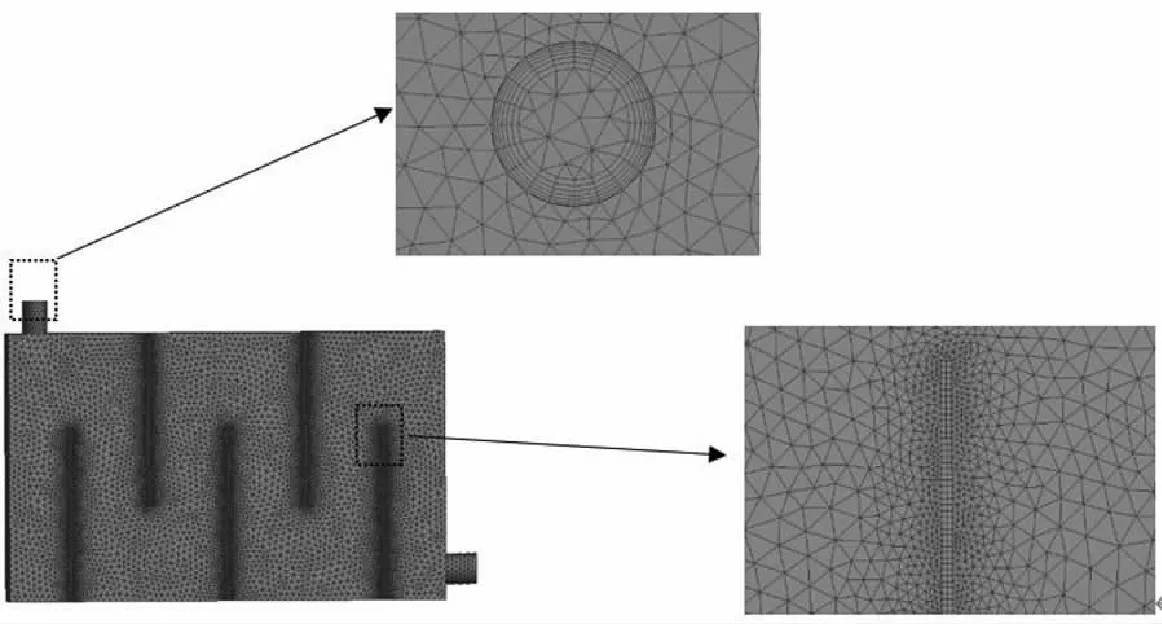

网格划分是CFD前处理的重要组成部分,网格质量是决定计算精度和速度的重要指标.本文利用Workbench平台的Meshing软件对已建立的物理模型进行网格划分,主要采用四面体与六面体网格混合的划分方法.其中,全局最大尺寸设为20 mm,对于其拥有较大曲率的入口及出口处的圆管部分,以及对于模型总体相对狭窄的极板区域,分别开启曲率函数和狭缝函数并进行网格加密,以得到更精确的计算结果.由于流体与物体间的摩擦力作用,入口处和出口处存在着较大的速度梯度,为了避免影响计算结果,对出口和入口添加边界层并采用最大层数的方法,其最大层数为5层.划分完成后的网格如图2所示.

图2 网格划分图Fig.2 Grid map

1.3 边界条件及计算方法

本模拟的入口边界为速度入口边界,入口速度根据入口流量换算得1 m/s,出口边界为压力出口边界,出口压力设置为0 Pa,其余区域均为无滑移壁面边界.由于RNGk-e 模型能模拟旋流等复杂流动且计算量适中,本次模拟选择此模型.求解算法采用COUPLE算法,离散格式均为二阶迎风格式.

1.4 模拟方案

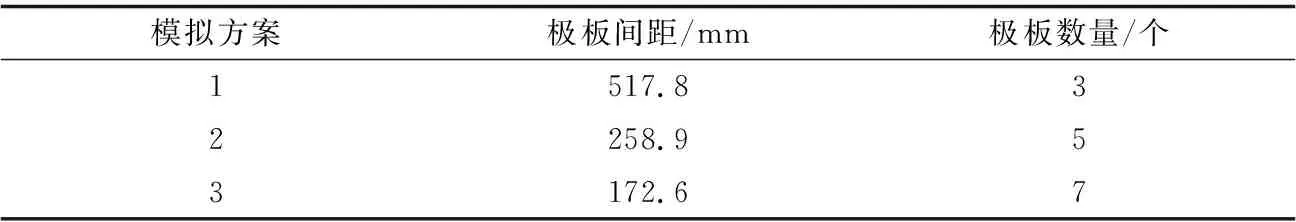

此次模拟主要研究板间距对其内部流场的影响及反应器内部死区和短路区空间分布规律,并用其极板的数量作为板间距的另一表现形式,共设置三个水平,分别为3、5、7,如表1所示.

表1 不同模拟方案参数表

2 模拟结果及流场分析

2.1 体速度云图

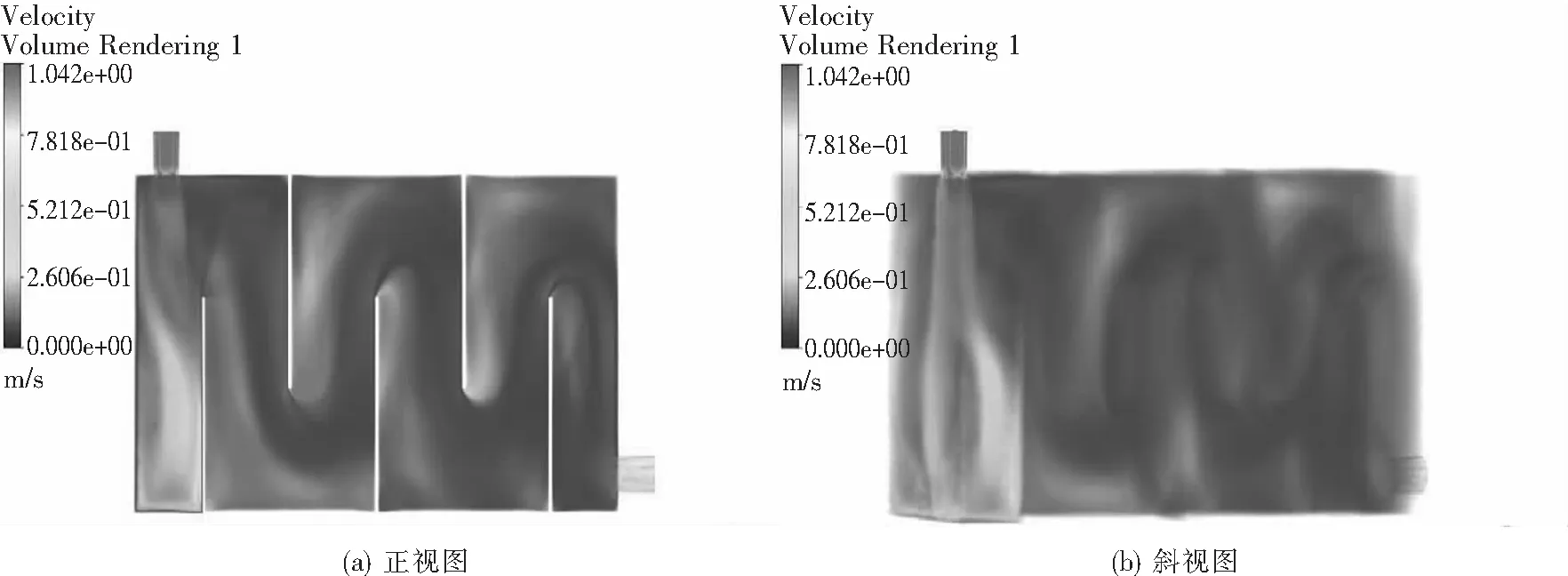

由于本次模拟为三维模拟,可将模拟结果处理为体速度云图,如图3所示.体速度云图是指在计算域内创建多个速度云图,可以从外部直接观测到内部的整体速度分布情况,从而为后续分析选取合适的定位面.

图3 体速度云图Fig.3 Volume velocity nephogram

由体速度分布云图可以看到:正视图为反应器的YZ平面,在整个反应器内部的YZ平面上,除了在第一个反应隔间内速度分布有所差异外,其余区域内速度分布基本相同,所以在后续对平面的分析中,选择反应器在YZ平面的对称面作为分析对象.

2.2 速度云图

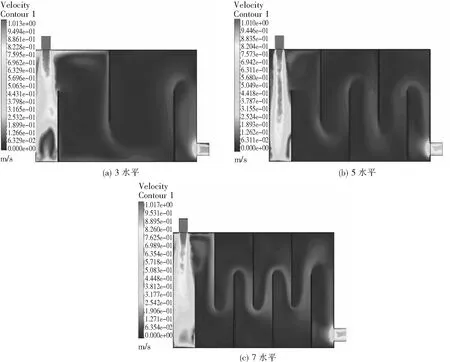

图4(a)、(b)、(c)为极板数量为3、5、7时的YZ平面对称面速度云图.

图4 不同模拟方案速度云图Fig.4 Velocity nephogram of different simulation schemes

从速度云图可以看出:反应器内部速度最大的位置处于进水口下部区域,这是由于最初的流体之间混合程度不高,流动趋势更趋近于平推流,而随着流体的进一步运动,一部分流体之间发生不同程度的混合和回流,会使流体的运动速度逐渐减小,从而使反应器内部的整体速度降低,停留时间变长,停留时间最长的流体所在的区域内部流速接近于0,这一部分区域也就是死区.但并不是所有的流体都会发生混合,一部分流体在各方面作用下仍然保存较大的速度直至流出,停留时间较短,停留时间最短的流体所在的区域流速最大,以致这部分流体并没有与阴极板发生反应,也就是短路.而随着板间距的缩小,可以看到反应器内部的整体流速在逐渐增大,特别是在极板头处,反应器内部有一股S形流态的流体,迅速地从入口流动至出口.流速的增大有利于减小反应器内部死区.

2.3 速度矢量图

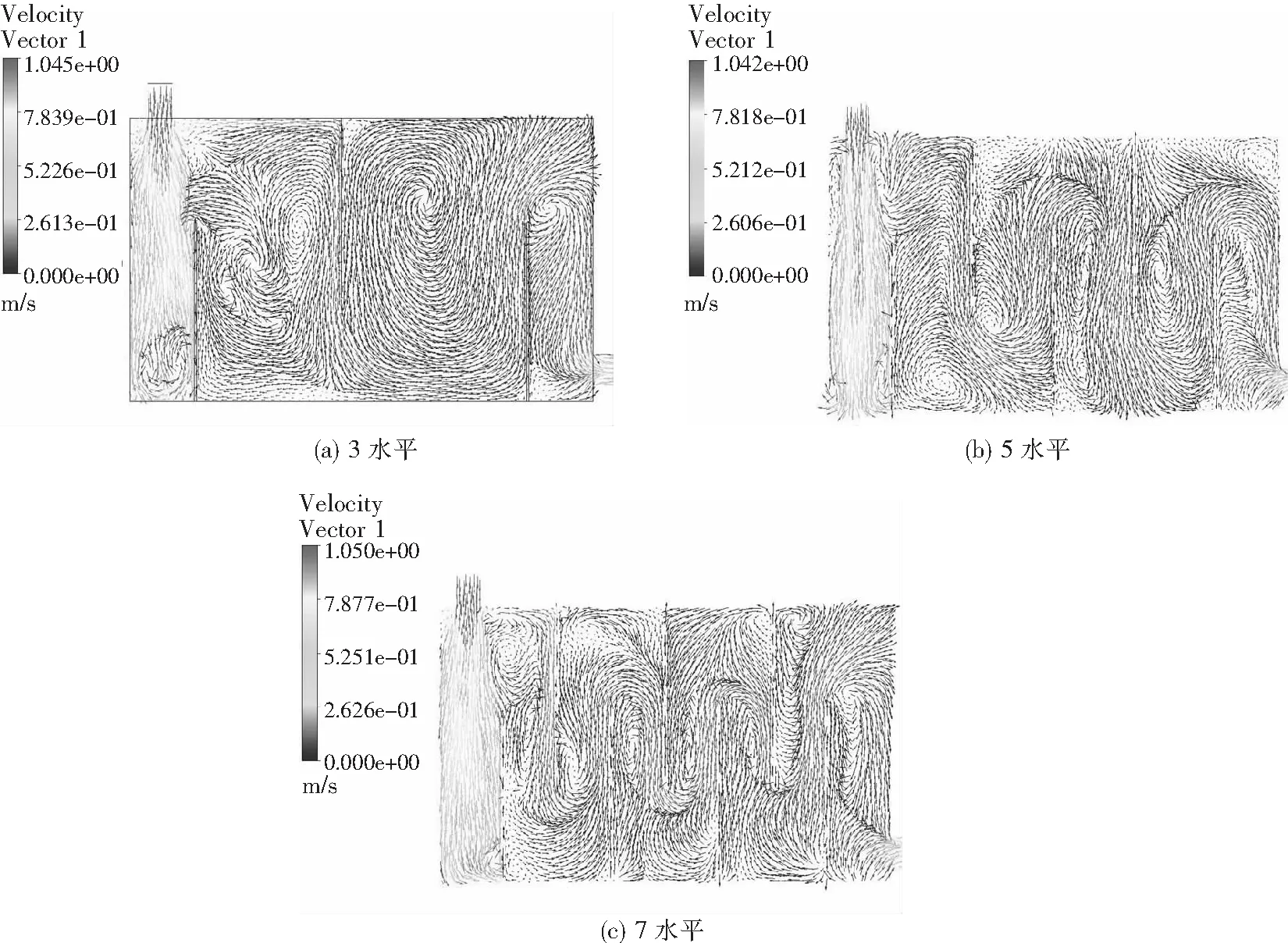

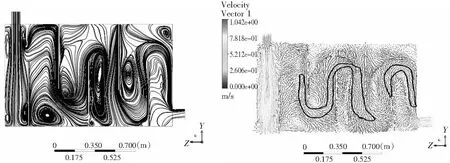

图5(a)、(b)、(c)分别为极板数量为3、5、7时的YZ平面对称面速度矢量图.

图5 不同模拟方案速度矢量图Fig.5 Velocity vector diagram of different simulation schemes

矢量图可以更为直观地看到反应器内部的流态以及速度,反应器内部存在两类流体状况不佳的区域,分别为死区和短路区.死区一般存在于涡流区域,从速度矢量图可以看到:当极板数量为3时,反应器内第二个隔间和第三个隔间均存在涡流,其中,第二个隔间内涡流的范围比较小,并没有影响到周围的其他流体;但第三个隔间内的涡流体积非常大,囊括了整个第三隔间,这意味着此隔间的流动状态极差,也必然会引起反应效率的降低.极板数为5和7时,内部仍然存在涡流,且可以观察到的是:各个反应隔间内均存在涡流,但涡流的大小远远小于极板数为3时第三隔间内的涡流,只能影响到自身周围的一小块区域,对反应影响较小.短路区一般存在于流速较大的区域,且因为其流动路径没有得到反应器内构件阻挡,导致此区域流体未经反应便排出系统,降低反应器效率.随着其极板间距的减小,可以明显地看到反应器内流速较大区域也就是短路区的体积增大了.也就是说,减小极板间距可以有效地增加反应器内流速,减小死区面积,但随着死区面积的减少,短路区的面积却会变大.

2.4 流线图

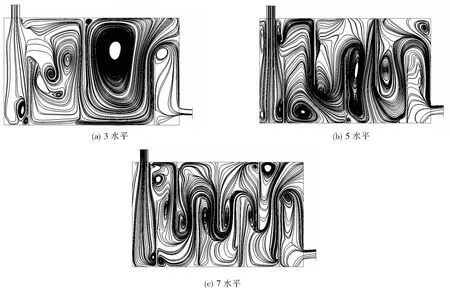

图6(a)、(b)、(c)分别为极板数量为3、5、7时的YZ平面对称面流线图.

图6 不同模拟方案流线图Fig.6 Streamline diagrams of different simulation schemes

从流线图可以看出,随着板间距的减小,反应器内部存在的涡流越来越多,但是涡流的面积越来越小.当极板数量为3时,整个反应器内部存在着一个巨大的漩涡,基本上已经覆盖了1/3的反应器面积,且对周围的流体也有着巨大的影响力,此区域就是反应器内部的死区,停留时间过长会导致除垢效率变低.当极板数量为3和5时,虽然反应器内部的死区数量变多了,每个反应隔间都会存在着涡流,但都是面积比较小的涡流,不足以影响到整个流动.也就是说,随着板间距的减小,反应器内部仍然存在着死区,但总体来说,流体的流动状态得到了改善.

3 反应器内部流体空间分布规律及数据分析

3.1 反应器内部流体空间分布规律

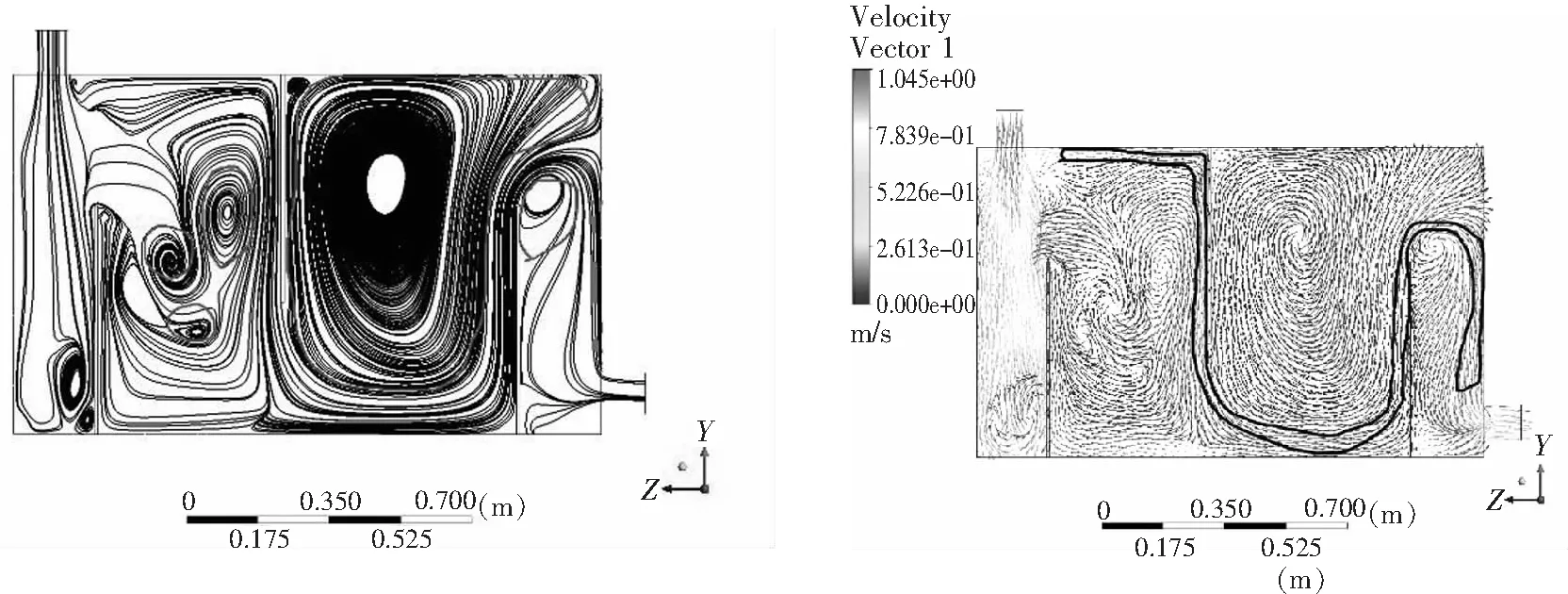

在反应器内部,根据流体的流动状态会产生死区或短路等不利于反应的流动状态,前者是指流体经反应后滞留在反应器内无法排出,后者则是指流体未经反应就流出反应器,这两种流动状态都会引起反应效率降低.将基于模拟流线图与矢量图对反应器内部的流体空间分布进行定量分析,进一步探究极板间距的减小对反应器内部死区与短路区的分布规律.由于流线图能够清楚地看到流体流动轨迹,所以基于流线图对反应器内死区进行划分,图7中I区域则为死区.由于矢量图能更好地反映流场中的速度大小及方向,所以基于矢量图对反应器内短路区进行划分,图7中II区域则为短路区.

图7 模拟方案1Fig.7 Simulation scheme 1

从图7可以看出:反应器内死区共有5处,其中第二隔间3处,其死区位置处于隔间中部且略接近极板;第三隔间1处,死区位置基本覆盖整个隔间;第四隔间1处,死区位置位于第三块极板背面.反应器内短路区为长条状,并处于反应器上壁、下壁及极板正面.

从图8可以看出:反应器内死区共有5处,死区数量与极板数量为3块时一致,均为5处,除第一隔间外每个隔间各有1处,其大小分布较为均匀,均为椭圆或圆状;其位置处于反应器内角落或极板背面.反应器内短路区共有2处,均为长条状,且其大小与极板数量为3时有所增长.其分布位置与极板数量为3块时不同的是反应器上壁与下壁未有分布,但仍然处于极板正面.

图8 模拟方案2Fig.8 Simulation scheme 2

从图9中可以看出:反应器内死区共有9处,死区的数量明显增加,其中第二隔间3处,其余隔间除第一隔间外各1处,其状仍主要为椭圆或圆.与极板数量为5块时相比,死区分布位置大多仍为极板背面,少量位于反应器角落.反应器内短路区共有2处,其位置分布与极板数量为5块时类似,大小仍有所增长.

图9 模拟方案3Fig.9 Simulation scheme 3

从以上分析可知,反应器内流体空间分布规律为:反应器内死区主要分布于极板背面,少量分布于反应器角落;反应器内短路区主要分布于极板正面.

3.2 反应器内部流体空间分布数据分析

基于反应器流体空间分布规律,用简化的计算方法定量计算各极板间距下的死区和短路区面积占反应器面积的百分比并对其进行分析.其方法为:将各个死区近似地认为是圆形或椭圆形,通过后处理可确定其轴长,通过圆与椭圆的面积公式即可得到各死区和短路区的面积.结果如图10所示,图10(a)为死区面积极板间距变化趋势图,图10(b)为短路区面积极板间距变化趋势图.

图10 极板间距变化趋势图Fig.10 Trend chart with plate spacing

从图10可知:当极板数量为3时,反应器内死区占比为40%,短路区占比为4.6%;当极板数量为5时,反应器内死区占比为11%,短路区占比为7.2%;当极板数量为7时,反应器内死区占比为3%,短路区占比为10.4%.也就是说,当极板间距缩小50%时,反应器内死区面积减少了29%,反应器内短路区增长了2.6%;当极板间距缩小66%时,反应器内死区面积减少了37%,反应器内短路区增长了5.8%.也就是说,随着极板间距的减小,反应器内部死区面积会减小,但短路区的面积则会增大,死区与短路区在反应器内的占比呈负相关.虽然其短路区的增加会降低反应效率,但其增长速度显著低于死区的降低速度.因此,减小极板间距仍然能够改善反应器内部流场,以达到优化反应器的目的.

4 结论

(1)随着极板间距的减小,反应器内部的大型涡流会破碎为多个小型涡流,且总涡流面积减小.

(2)对反应器内流体空间分布及对死区和短路区进行分区,可以得到反应器内死区主要分布于极板背面,少量分布于反应器角落;反应器内短路区主要分布于极板正面.

(3)随着极板间距的减小,反应器内部死区面积会减小,但短路区的面积则会增大,死区与短路区在反应器内的占比呈负相关.当极板间距缩小50%时,反应器内死区面积减少了29%,反应器内短路区增长了2.6%;当极板间距缩小66%时,反应器内死区面积减少了37%,反应器内短路区增长了5.8%.

(4)随着极板间距的减小,虽然其短路区的增加会降低反应效率,但其增长速度显著低于死区的降低速度.因此,减小极板间距仍然能够改善反应器内部流场,以达到优化反应器的目的.