LNG接收站在役管道二次预冷新工艺的应用

2021-09-30王志杰中海福建天然气有限责任公司生产运行部福建莆田351100

王志杰(中海福建天然气有限责任公司生产运行部,福建 莆田 351100)

0 引言

近年来,LNG接收站作为清洁能源的重要载体,在优化能源产业结构、实现碳中和方面发挥着越来越重要的作用,LNG接收站主要包括LNG接卸、储存、气化外输及液态外输等功能,其中LNG液态外输形式多样、快捷灵活[1]。LNG接收站常规设计时未考虑独立液态外输功能,随着LNG气源多样化,气质和热值差异化,及下游用户需求,越来越多接收站在原有基础上新建独立液态外输管道。国内某LNG接收站在进行此类项目改建时,需将在役槽车外输管道内LNG排尽,待碰口作业完成后,对在役管道进行二次预冷。

与管道首次预冷不同,二次预冷前管道经历了低温恢复至常温的过程,产生了新的轴向或径向应力,使已有管道位移可能发生新的变化,此现象无规律可循。为确保在役管道投产安全可靠,需要结合管道复温后的实际位移情况,选择合理的二次预冷工艺,通过有效的温度监控措施,避免较大管道应力的发生,将管道位移控制在设计范围内[2-3]。

1 LNG管道预冷工艺

随着国内LNG接收站低温管道预冷工艺的不断积累、创新,常用的LNG管道预冷工艺主要有BOG预冷法,LNG预冷法及液氮预冷法[4-5]。BOG预冷法是向常温管道中注入低温BOG,其优点是管道顶底预冷速率均匀,缺点是预冷用时长、无法深度预冷且易复温;LNG预冷法是间歇性向常温管道中注入少量LNG,气化的低温气体逐步冷却管道,其优点是预冷用时短、可深度预冷,缺点是预冷速率及管道顶底温差较难控制、且存在法兰面受冷不均变形风险;液氮预冷法是间歇性向常温管道内注入气化后的液氮,其优点是预冷初期速率均匀、效果明显,缺点是预冷后期冷量不足造成管道顶底温差较大,预冷速率变慢。

2 预冷新工艺及应用

2.1 预冷新工艺提出及原理

国内某LNG接收站槽车外输管道全长610 m、3处大π型转弯、10处死角、高差最大15 m、外接临时接口仅2处、高点放空倒淋仅2处、且首次预冷已产生局部较大管道位移,具备距离长、高差大、死角多等特殊管道的特点,上述常规预冷工艺无法高效完成管道二次预冷,以达到最大限度控制管道位移的目的。

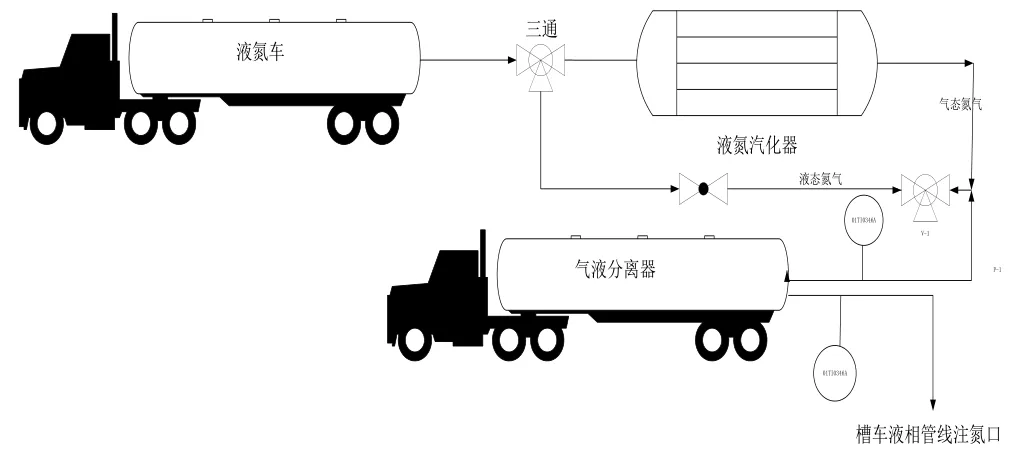

根据管道特殊性,结合LNG管道预冷经验,创新提出液氮气化深冷+LNG预冷新工艺。其原理为:将液氮气化后进行深冷并做气液分离处理,得到的深冷氮气直接注入到常温管道内,通过调节阀控制深冷氮气注入温度及压力,结合管道多点放空操作,保持进入管道的冷量充足,控制管道顶底温差在50 ℃以内,预冷速率在8~10 ℃以内,预冷后期,通过注入少量LNG,使管道温降速率更为均匀,间断性排放管道内气体,以加剧流体扰动破坏内部气体流动状态,减小管道顶底温差,有效避免管道预冷不均发生管道位移,确保管道安全。

2.2 在役管道二次预冷应用

(1)预冷源注入口选择。由于槽车外输管道全长610 m,外接口仅2处,且其中一处位于管道最高点,从预冷效果及安全操作角度考虑,预冷新工艺选择新旧管道碰口位置作为预冷源注入点,提前准备好液氮气化深冷装置,如图1所示,使用低温金属铠甲管将液氮气液分离器及在用LNG管道倒淋与预冷管道倒淋连接,管道走势如图2所示,期间根据预冷效果,不断调节低温气态氮气及LNG的注入量,使冷源不断的沿着16″(406 mm)槽车外输管道进入槽车3″(76 mm)返回管道。

图1 管道预冷源连接示意图

图2 在役管道二次预冷示意图

(2)排放口选择。由于预冷管道具有距离长、高差大、死角多、管径先大后小的特点,根据预冷实际进度,选择合适的排放位置、排放量及排放时间显得尤为重要,此管道二次预冷排放口共 8处,如图 2所示,排放口 2、3、4、5、6为预冷全过程常开排放口,排放口1为预冷速率控制排放口,排放口7、8为水平管道预冷排放口,为保持管道预冷效果,通过控制冷量注入及适时调整各阶段排放口的开度,控制管道内压力在0.2~0.3 MPa范围。

(3)预冷温度监控。预冷前,先在气液分离器出入口分别增加临时温度变送器A/B,在16英寸(460 mm)槽车外输管道氮气注入点增加临时温度变送器C/D,便于控制预冷源温度,预冷时,小开度液氮汽化器旁路上的流量控制阀,将液氮和气化后氮气混合变成低温氮气,注入预冷管道,打开氮气排放口2、3、4、5、6,监控槽车外输管道上的11个温度监控点变化,并通过调节预冷控制阀V3及各排放口开度来控制预冷速率,保证温度监控点上下温差在50 ℃以内,预冷速率在8~10 ℃内。当管道预冷速率较快或顶底部温差超过50 ℃时,则及时调小预冷控制阀V3并视点位关小排放口,当管道内压力超过0.3 MPa时,打开排放口1,降压来控制预冷速率和降低管道顶底温差。在预冷后期,出现复温或温降不明显时,通过注入少量LNG,使管道温度下降更为均匀。

(4)管道位移监控。在役管道二次预冷,应避免在已有管道位移基础上再次发生同方向较大位移,必须将管道位移控制在设计范围,预冷前应提前做好管道位移标识,随着预冷的不断深入,管道会产生轴向或径向的局部位移,位移量越小说明管道产生的应力越小,预冷效果越好。预冷过程中应定时巡检管道及管托的扭转变形情况,记录横向和纵向位移量,当位移量接近或已超出设计范围时,应适当调整预冷速度。

(5)预冷效果。持续通过液氮气化深冷+LNG工艺预冷,当管道平均温度降至-70 ℃时,暂停预冷,紧固碰口处法兰螺栓,再继续预冷至-120 ℃时,对管道进行升压测试,测试冷态下管道碰口位置的焊接性能,无异常后预冷结束,对管道填充LNG。

预冷过程16″槽车外输管道温度变化曲线如图3所示。由图3可以看出,管道温降曲线平滑,未出现较明显温度波动,整个二次预冷过程耗时约24 h,从时长、温降效果、管道位移等方面综合分析,预冷效果毫不逊色于常规管道预冷效果,可以证明液氮气化深冷+LNG的预冷新工艺对距离长、高差大、死角多等特殊管道二次预冷效果显著。

图3 管道预冷及填充温度趋势图

3 结语

(1) 液氮气化深冷+LNG新工艺的预冷效果在特殊管道二次预冷中得到了很好的验证,避免了由于冷量不足、预冷速率控制不佳等原因导致管道顶底温差过大,局部应力集中,管道位移较大等现象的发生,降低预冷操作难度,有效控制过程风险。

(2) 液氮气化深冷+LNG预冷新工艺可作为日后LNG接收站在役管道二次预冷时的借鉴和参考。